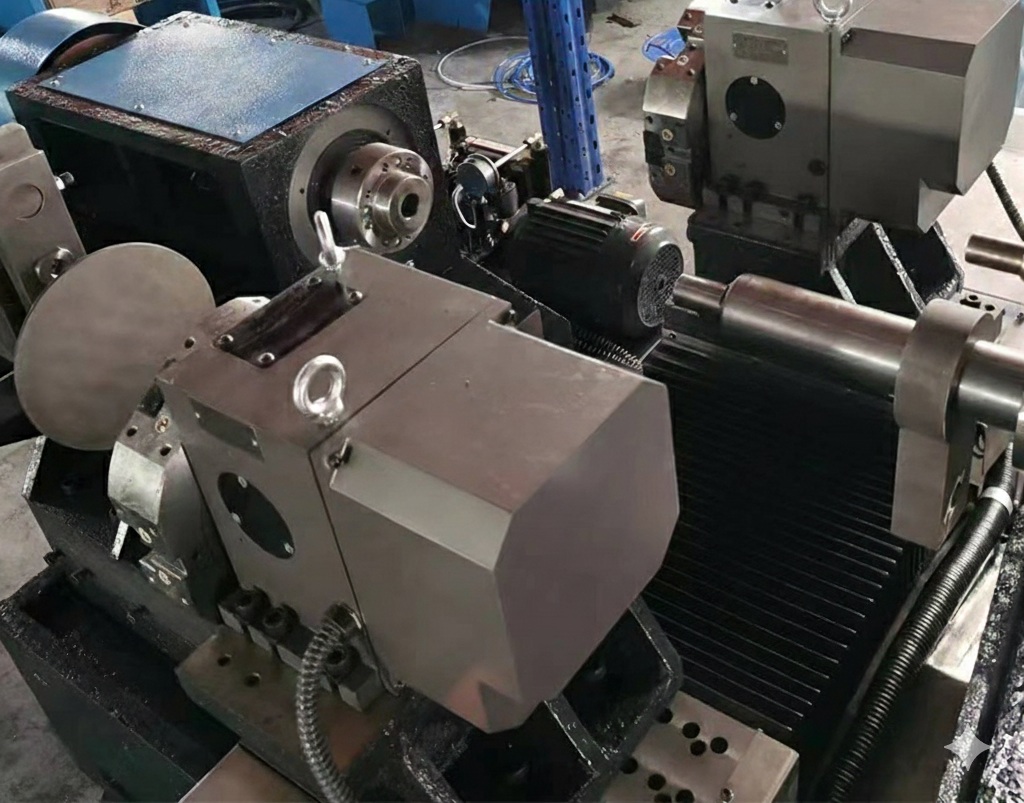

Torno de Repujado CNC: El Torno de Repujado CNC es una máquina especializada que combina la precisión del control numérico (CNC) con la técnica de repujado, también conocida como metal spinning o embutición rotativa, utilizada para dar forma a piezas metálicas cilíndricas, cónicas o cóncavo-convexas a partir de discos o tubos de metal.

Este tipo de torno permite mecanizar y conformar metales con alta repetitividad y precisión, gracias a su programación automatizada, reduciendo el riesgo de errores manuales y mejorando la uniformidad de las piezas. Los tornos de repujado CNC son ideales para la fabricación de componentes como carcasas, cubiertas, tanques, piezas de iluminación y otros elementos metálicos que requieren formas circulares complejas.

Entre sus características destacadas se encuentran:

- Control CNC avanzado: Permite programar trayectorias precisas de las herramientas sobre la pieza, optimizando tiempos y calidad.

- Alta repetibilidad: Garantiza que cada pieza producida cumpla con las mismas dimensiones y acabado superficial.

- Flexibilidad de materiales: Puede trabajar con acero, aluminio, cobre, latón y otros metales maleables.

- Automatización del proceso: Minimiza la intervención manual, integrando alimentación de material y herramientas de repujado.

- Acabado superficial de calidad: La técnica de repujado CNC asegura superficies lisas y uniformes, reduciendo la necesidad de procesos de acabado adicionales.

Este equipo es ampliamente utilizado en industrias automotriz, aeroespacial, de iluminación y fabricación de equipos industriales, donde la precisión, la eficiencia y la consistencia son fundamentales.

Torno de Repujado CNC

El Torno de Repujado CNC representa una de las soluciones más avanzadas en la conformación de metales, integrando la precisión del control numérico con la flexibilidad de la técnica de repujado para ofrecer piezas metálicas de alta calidad y precisión. Este tipo de maquinaria permite procesar discos o tubos de metal mediante la rotación controlada y la presión de herramientas especializadas, logrando formas cilíndricas, cónicas o complejas con acabados superficiales uniformes y sin imperfecciones. La ventaja principal de un torno de repujado CNC frente a los métodos tradicionales radica en su capacidad para automatizar procesos que anteriormente requerían intervención manual, reduciendo significativamente el margen de error, mejorando la repetibilidad de las piezas y acelerando la producción. Su programación CNC avanzada permite definir con exactitud cada movimiento de la herramienta sobre la pieza, optimizando tanto la geometría como la calidad superficial, lo que lo hace indispensable en la fabricación de componentes que requieren tolerancias estrictas y acabados consistentes.

Dentro de las aplicaciones del torno de repujado CNC se encuentran sectores tan variados como la industria automotriz, aeroespacial, iluminación, equipos industriales y metalmecánica en general. La máquina permite la producción eficiente de carcasas, cubiertas, depósitos, reflectores, piezas para sistemas de ventilación y otros componentes metálicos de formas complejas, en materiales como acero, aluminio, cobre o latón. Su versatilidad se complementa con sistemas de control que facilitan la automatización completa de los procesos, integrando la alimentación del material, el posicionamiento de herramientas y la regulación de la presión de repujado, lo que asegura uniformidad en cada ciclo de producción. Esto no solo incrementa la eficiencia productiva, sino que también minimiza el desgaste de herramientas y reduce los costos operativos asociados a la fabricación manual, convirtiendo al torno de repujado CNC en una inversión estratégica para empresas que buscan combinar calidad, rapidez y confiabilidad.

El acabado superficial que proporciona esta maquinaria es otro de sus puntos fuertes, ya que la técnica de repujado, al trabajar de manera controlada sobre la superficie del metal, permite obtener piezas con terminaciones lisas y sin marcas de herramienta, lo que disminuye la necesidad de procesos adicionales de pulido o rectificado. Además, los sistemas CNC modernos pueden incorporar sensores de monitoreo y control de calidad en línea, lo que garantiza que cada pieza cumpla con las especificaciones dimensionales y estéticas establecidas, detectando desviaciones antes de que afecten la producción en serie. La combinación de precisión, control y automatización convierte al torno de repujado CNC en un elemento clave dentro de líneas de producción avanzadas, donde la repetibilidad, la reducción de tiempos y la optimización de recursos son prioridades para mantener la competitividad industrial.

En paralelo, esta tecnología permite explorar diseños más complejos y personalizados que serían difíciles de lograr con métodos convencionales. La capacidad de programar secuencias de repujado con variaciones de velocidad, presión y trayectoria posibilita la creación de formas que responden a exigencias estéticas y funcionales, sin comprometer la integridad del material. Las industrias que requieren componentes metálicos de alta resistencia, tolerancias estrictas y acabados finos, como la aeroespacial o la automotriz, encuentran en el torno de repujado CNC una solución integral, capaz de combinar eficiencia, precisión y adaptabilidad. Por estas razones, la inversión en este tipo de maquinaria no solo asegura una producción consistente y de alta calidad, sino que también amplía las capacidades de diseño y fabricación de cualquier taller o planta industrial dedicada al conformado de metales.

Las prensas de cuatro columnas representan un pilar fundamental en la industria del conformado de metales, ofreciendo estabilidad, fuerza y precisión en operaciones de embutición profunda, estampado y rebordeado. Gracias a su diseño robusto, estas prensas permiten aplicar grandes fuerzas de manera uniforme sobre las piezas, garantizando la consistencia dimensional y la calidad superficial incluso en series largas de producción. Su versatilidad se extiende a múltiples materiales, desde acero y aluminio hasta aleaciones más complejas, y su integración con sistemas hidráulicos y eléctricos modernos permite un control preciso de velocidad, presión y recorrido, optimizando el rendimiento y reduciendo el desgaste de los componentes. En combinación con sistemas de control CNC o automatización de última generación, las prensas de cuatro columnas facilitan la producción de piezas complejas con tolerancias ajustadas, asegurando repetibilidad y eficiencia en procesos industriales exigentes.

Por su parte, las prensas de bastidor en H se destacan por su rigidez y adaptabilidad, siendo ideales para operaciones de corte, doblado y rebordeado de chapa metálica. Su estructura en H permite una distribución homogénea de la fuerza, evitando deformaciones y asegurando que cada pieza cumpla con los estándares de calidad. Estas prensas son ampliamente utilizadas en talleres de fabricación de componentes metálicos, desde recortadoras-rebordeadoras de chapa circular hasta bordonadoras hidráulicas, donde la precisión y la consistencia son cruciales. La integración de sistemas hidráulicos avanzados y controles electrónicos permite automatizar los ciclos de trabajo, programar secuencias de operación y monitorear parámetros críticos en tiempo real, asegurando eficiencia y seguridad en cada operación.

Las prensas horizontales y las prensas hidráulicas horizontales son esenciales en aplicaciones de embutición, curvado y conformado de metales, especialmente cuando se requiere un control preciso de la fuerza aplicada a lo largo del eje horizontal. Su diseño permite un manejo más eficiente de piezas largas o de geometrías complejas, y al combinarse con sistemas automáticos de alimentación y extracción de material, incrementan notablemente la productividad. Estas prensas son fundamentales en líneas de producción donde se trabaja con acero, aluminio o cobre, y su capacidad para integrarse con bordonadoras y rebordeadoras asegura un flujo continuo de operaciones desde el corte hasta el rebordeado y la finalización de la pieza, minimizando tiempos de inactividad y optimizando recursos.

Las prensas de embutición profunda y las prensas de embutir se especializan en transformar chapas metálicas planas en piezas tridimensionales con alta precisión y acabados lisos. Su funcionamiento depende de la sincronización exacta de la presión aplicada y el movimiento de las matrices, y cuando se combinan con controles CNC o sistemas de monitoreo, permiten producir series grandes con tolerancias estrictas y repetibilidad absoluta. Estas prensas son indispensables para la fabricación de carcasas, depósitos, tanques y componentes metálicos de uso industrial o automotriz, donde la resistencia, la forma y la calidad superficial son esenciales.

En el ámbito del corte y el rebordeado, las máquinas de corte y bordó, las cizallas bordonadoras, las bordonadoras hidráulicas y las rebordeadoras hidráulicas facilitan el procesamiento de chapas circulares y rectangulares, garantizando bordes precisos y uniformes. La recortadora-rebordeadora de chapa circular combina funciones de corte y rebordeado en un solo equipo, optimizando el flujo de trabajo y reduciendo el manejo manual de piezas. Estas máquinas son compatibles con distintos tipos de metales y grosores, y su integración con sistemas automáticos asegura eficiencia, seguridad y repetibilidad en cada ciclo. En aplicaciones de hilado de metales y rebordeado, estas herramientas permiten conformar piezas de manera controlada, garantizando que cada componente cumpla con los requisitos técnicos y estéticos necesarios para su uso final.

Las prensas para el curvado y las prensas rebordeadoras permiten trabajar geometrías complejas y bordes reforzados, optimizando la resistencia y la durabilidad de cada pieza. Su capacidad de adaptación a distintos grosores y materiales las hace esenciales en la producción de componentes industriales, automotrices y de maquinaria pesada. La combinación de prensas horizontales automáticas, bordonadoras y rebordeadoras hidráulicas crea una línea de fabricación integrada, donde cada etapa del proceso, desde el embutido hasta el rebordeado y el acabado final, se realiza con precisión, rapidez y eficiencia.

Los sistemas automáticos de pulido y abrillantado para superficies metálicas se han convertido en un componente esencial dentro de las líneas de producción modernas, especialmente cuando se combinan con prensas de embutición profunda, bordonadoras hidráulicas, rebordeadoras y tornos de repujado CNC. Estos sistemas permiten realizar acabados superficiales uniformes, eliminando imperfecciones, marcas de herramienta o irregularidades generadas durante procesos de conformado, corte o curvado de chapa metálica. La automatización garantiza que cada pieza reciba la misma atención, ajustando velocidad, presión y trayectoria de las herramientas de pulido según las propiedades del material, ya sea acero, aluminio, cobre o aleaciones especiales, y asegurando que los estándares de calidad industrial se cumplan de manera consistente. Además, la integración de sensores y sistemas de control de calidad permite detectar desviaciones en tiempo real, evitando la necesidad de retrabajos costosos y asegurando que las piezas que salen de la línea cumplan con las especificaciones dimensionales y estéticas requeridas.

Los paneles de control eléctrico y neumático son la columna vertebral que permite coordinar todos estos procesos, desde la operación de prensas de cuatro columnas hasta los movimientos de rebordeadoras hidráulicas y tornos de repujado CNC. La supervisión y programación de estos paneles permiten ajustar parámetros críticos como fuerza, velocidad, presión y secuencias de operación, mientras que los sistemas neumáticos facilitan la alimentación de material, la activación de herramientas y la manipulación de piezas dentro de la línea. La combinación de control eléctrico y neumático con tecnología CNC garantiza un flujo de producción optimizado, donde cada máquina funciona de manera sincronizada con las demás, reduciendo tiempos muertos, aumentando la productividad y asegurando la repetibilidad en todas las operaciones, desde el corte de chapa hasta el rebordeado, el embutido y el acabado final.

La integración de sensores y sistemas de control de calidad es un aspecto determinante para lograr excelencia en la producción de componentes metálicos complejos. Estos sensores permiten monitorear en tiempo real variables como espesor de material, presión aplicada, posición de la herramienta y velocidad de operación, enviando alertas o ajustando automáticamente los parámetros para mantener la calidad del producto. En líneas que combinan prensas horizontales automáticas, bordonadoras, rebordeadoras y tornos de repujado CNC, los sensores aseguran que cada pieza, desde un simple disco de metal hasta una cubierta embutida o una pieza curva, cumpla con tolerancias estrictas y estándares estéticos sin intervención manual constante. Esto no solo reduce el riesgo de errores, sino que también optimiza la eficiencia de toda la línea de producción, aumentando el rendimiento y la capacidad de producir series grandes de manera confiable.

El hilado de cualquier tipo de metal se beneficia enormemente de esta integración tecnológica, ya que las máquinas de corte y bordó, junto con las prensas para curvado y las rebordeadoras hidráulicas, pueden operar en conjunto con sistemas automáticos de pulido y control CNC para crear piezas terminadas con precisión y acabado superior. La coordinación entre embutido, rebordeado, curvado y pulido permite producir componentes que cumplen con exigencias funcionales y estéticas sin comprometer la integridad del material. Por ejemplo, una pieza embutida en acero inoxidable puede pasar de la prensa de embutición profunda a una rebordeadora hidráulica, recibir un pulido automático controlado por sensores y salir lista para ensamblaje, todo dentro de una misma línea de producción integrada y optimizada.

Finalmente, la combinación de todas estas tecnologías —prensas de bastidor en H, prensas de cuatro columnas, prensas horizontales automáticas, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC, sistemas automáticos de pulido y paneles de control eléctrico y neumático— permite crear un entorno de fabricación industrial altamente eficiente, donde cada máquina cumple su función con precisión, repetibilidad y seguridad. Esta integración no solo garantiza la calidad de cada pieza producida, sino que también aumenta la productividad, reduce tiempos de ciclo, minimiza desperdicios y asegura que los procesos de conformado, rebordeado, corte, curvado y pulido se realicen de manera coherente y coordinada, ofreciendo a la industria metálica soluciones completas y confiables para la fabricación de piezas complejas y de alto valor agregado.

El Torno de Repujado CNC funciona mediante un proceso de conformado rotativo en el que una pieza metálica, generalmente un disco o tubo, se coloca sobre un mandril giratorio y se moldea mediante la presión controlada de herramientas específicas. El principio básico consiste en hacer que la pieza gire a alta velocidad mientras la herramienta, guiada por un sistema CNC, aplica fuerza de manera gradual y precisa sobre la superficie del metal. Esta acción permite estirar y moldear el material, transformándolo en formas cilíndricas, cónicas o complejas sin necesidad de corte adicional.

El proceso comienza con la fijación del material sobre el mandril, asegurando que esté centrado y estable para evitar vibraciones o deformaciones irregulares. Luego, mediante programación CNC, se define la trayectoria de la herramienta, la velocidad de giro del mandril, la presión a aplicar y los ángulos de contacto. A medida que la máquina opera, la herramienta va presionando y desplazando el metal, “repujándolo” sobre la forma del mandril o matriz. Esto permite obtener piezas con acabados lisos y precisos, minimizando defectos superficiales y garantizando la uniformidad de la geometría.

La automatización CNC permite además realizar múltiples pasadas con diferentes fuerzas y velocidades, adaptando el proceso según el tipo de metal y el espesor de la chapa. Además, muchos tornos de repujado modernos incorporan sensores de presión y posición, que monitorizan en tiempo real la fuerza aplicada y corrigen automáticamente cualquier desviación, asegurando que cada pieza cumpla con las tolerancias especificadas. Este sistema permite producir series grandes de piezas idénticas, optimizando tiempo, reduciendo desperdicio de material y mejorando la eficiencia del taller.

Las prensas de embutición profunda trabajan aplicando fuerzas controladas sobre chapas metálicas para transformarlas en piezas tridimensionales con geometrías complejas, operando de manera coordinada con prensas de cuatro columnas, prensas de bastidor en H y prensas horizontales automáticas para lograr precisión y repetibilidad en toda la línea de producción. La combinación de estas prensas con sistemas hidráulicos avanzados permite controlar la presión, la velocidad y el recorrido de las matrices, asegurando que cada pieza, ya sea un depósito, una carcasa o un componente de maquinaria, cumpla con tolerancias estrictas y acabados superficiales uniformes. La integración de controles CNC y paneles eléctricos y neumáticos en estas prensas optimiza la sincronización de todos los procesos, desde el corte inicial de la chapa hasta el rebordeado final, reduciendo tiempos de ciclo y minimizando el riesgo de errores durante la fabricación. Cada prensa, al trabajar en conjunto con bordonadoras hidráulicas, rebordeadoras y recortadoras, contribuye a un flujo de producción continuo donde la eficiencia y la calidad son los elementos centrales, permitiendo manejar distintos tipos de metales como acero, aluminio, cobre o latón con la misma exactitud y consistencia.

Las bordonadoras hidráulicas y las cizallas bordonadoras complementan las operaciones de conformado al proporcionar bordes precisos y uniformes en piezas circulares o rectangulares, preparando la chapa para etapas posteriores de repujado, curvado o embutición profunda. Estas máquinas se integran perfectamente con prensas horizontales automáticas y rebordeadoras hidráulicas, formando líneas de producción que permiten realizar operaciones complejas de manera automática, minimizando la intervención manual y garantizando que cada componente mantenga la geometría y calidad superficial deseadas. La recortadora-rebordeadora de chapa circular, por ejemplo, combina funciones de corte y rebordeado en un solo ciclo, optimizando el flujo de trabajo y reduciendo la manipulación de piezas, lo que incrementa la productividad y asegura resultados consistentes incluso en series largas de producción. La automatización de estas máquinas se potencia mediante sensores de monitoreo y control de calidad en tiempo real, que verifican parámetros críticos como espesor, posición de la pieza y fuerza aplicada, garantizando que cada producto cumpla con los estándares de calidad industrial sin necesidad de retrabajos.

En el caso de las prensas para el curvado, estas permiten dar formas precisas a láminas metálicas y crear geometrías complejas, trabajando de manera coordinada con rebordeadoras y tornos de repujado CNC para completar piezas que requieren tanto precisión dimensional como acabados lisos y uniformes. La combinación de sistemas de control eléctrico y neumático asegura que cada etapa del proceso, desde la alimentación del material hasta la presión aplicada y el movimiento de la herramienta, se realice de manera sincronizada y eficiente. Los sistemas automáticos de pulido y abrillantado se integran al final de la línea de producción para eliminar imperfecciones y garantizar un acabado superficial óptimo, especialmente en componentes que requieren estándares estéticos elevados, como carcasas, depósitos o piezas visibles en aplicaciones industriales, automotrices o de iluminación. La automatización y la integración de sensores permiten además ajustar los parámetros de cada máquina en tiempo real, adaptándose a diferentes espesores, materiales y formas sin comprometer la repetibilidad ni la calidad del producto final.

El hilado de cualquier tipo de metal se ve potenciado por esta integración de maquinaria, ya que las prensas de embutición, rebordeadoras hidráulicas y tornos de repujado CNC permiten dar forma y refinar piezas de manera precisa y uniforme, desde discos y tubos hasta geometrías más complejas. El flujo continuo entre corte, rebordeado, curvado, embutición y pulido asegura que cada pieza pase por un proceso controlado, donde la presión, la velocidad y la trayectoria de las herramientas están ajustadas específicamente para cada tipo de material y espesor. Esto permite no solo optimizar tiempos y recursos, sino también mantener la integridad del material, evitando grietas, deformaciones o marcas superficiales. Los paneles de control eléctricos y neumáticos, junto con sistemas CNC y sensores de calidad, garantizan que la coordinación entre todas las máquinas sea precisa, permitiendo producir series grandes de componentes metálicos de alto valor agregado con eficiencia y seguridad industrial.

En conjunto, la combinación de prensas de cuatro columnas, prensas de bastidor en H, prensas horizontales automáticas, prensas de embutición profunda, bordonadoras hidráulicas, rebordeadoras, recortadoras, sistemas automáticos de pulido y abrillantado, tornos de repujado CNC, paneles de control eléctrico y neumático y sensores de monitoreo de calidad crea un ecosistema de fabricación completamente integrado. Cada máquina desempeña un papel específico dentro del flujo de producción, desde la preparación del material hasta el acabado final, asegurando que cada componente metálico cumpla con estándares de calidad, precisión y consistencia. Este enfoque integral permite a la industria metalmecánica fabricar piezas complejas y de alta precisión, optimizando tiempos de producción, reduciendo desperdicios y aumentando la eficiencia general de las líneas de trabajo, consolidando así la combinación de tecnología, automatización y control de calidad como la base de la fabricación moderna de metales.

La integración de prensas horizontales automáticas en las líneas de producción metalúrgica ha transformado por completo la manera en que se realizan procesos de embutición, curvado y rebordeado de piezas metálicas. Estas prensas permiten manipular chapas y componentes largos o de geometrías complejas con un control preciso de la fuerza y el desplazamiento, garantizando uniformidad y repetibilidad en cada ciclo de producción. Cuando se combinan con prensas de cuatro columnas y prensas de bastidor en H, se logra una estabilidad estructural que permite aplicar fuerzas significativas sin comprometer la precisión ni la calidad del acabado, siendo esenciales para la fabricación de depósitos, carcasas, cubiertas y componentes metálicos de alta exigencia. Su capacidad para integrarse con sistemas automáticos de alimentación y extracción de material, así como con paneles de control eléctrico y neumático, facilita un flujo de trabajo continuo, donde cada etapa del proceso, desde el corte inicial de la chapa hasta el rebordeado y el pulido final, se realiza de manera sincronizada y eficiente.

Las bordonadoras hidráulicas, junto con las cizallas bordonadoras y las rebordeadoras hidráulicas, juegan un papel clave en la terminación de piezas metálicas, proporcionando bordes precisos, uniformes y reforzados que son esenciales para garantizar la integridad estructural y el ajuste perfecto en ensambles posteriores. La recortadora-rebordeadora de chapa circular, en particular, combina operaciones de corte y rebordeado en un solo ciclo, optimizando el tiempo de producción y reduciendo la manipulación manual de las piezas. Esto no solo incrementa la productividad, sino que también asegura la repetibilidad y la consistencia de cada componente, desde discos y placas hasta carcasas complejas y depósitos metálicos. La automatización de estas máquinas, junto con sistemas de control CNC, permite ajustar parámetros críticos en tiempo real, adaptándose a distintos espesores y materiales sin comprometer la calidad ni la eficiencia del proceso.

El Torno de Repujado CNC se integra perfectamente en este ecosistema de producción, ofreciendo la capacidad de moldear piezas metálicas cilíndricas, cónicas o complejas con una precisión que sería difícil de alcanzar mediante métodos manuales. El material, generalmente un disco o tubo metálico, se fija sobre un mandril giratorio mientras una herramienta controlada por CNC aplica presión y realiza movimientos precisos sobre la superficie. Este proceso permite estirar y conformar el metal, logrando acabados lisos y consistentes, reduciendo la necesidad de pulido manual y asegurando la uniformidad de cada pieza. Cuando se combina con prensas de embutición profunda, bordonadoras y rebordeadoras, se puede crear un flujo de producción completamente integrado, en el que cada pieza pasa de conformado a rebordeado y pulido con un mínimo de intervención manual y un control absoluto de calidad.

Los sistemas automáticos de pulido y abrillantado completan el proceso industrial, eliminando imperfecciones superficiales y garantizando que las piezas cumplan con los estándares estéticos y funcionales exigidos en industrias como la automotriz, aeroespacial, iluminación y fabricación de equipos industriales. La combinación de sensores de monitoreo, paneles de control eléctricos y neumáticos, y la automatización de todas las máquinas permite un flujo de trabajo altamente eficiente, donde cada pieza se somete a procesos controlados de embutición, rebordeado, curvado y pulido, asegurando consistencia, repetibilidad y calidad. Además, la capacidad de hilado de cualquier tipo de metal proporciona flexibilidad para trabajar con acero, aluminio, cobre, latón y otras aleaciones, adaptándose a las necesidades específicas de cada proyecto y optimizando el rendimiento de la línea de producción.

En conjunto, la coordinación de prensas de embutición profunda, prensas horizontales automáticas, prensas de cuatro columnas, prensas de bastidor en H, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC, sistemas automáticos de pulido y abrillantado, paneles de control eléctricos y neumáticos, y sensores de monitoreo de calidad crea una línea de fabricación integral y moderna. Cada máquina contribuye al flujo de producción, asegurando que cada pieza, desde un disco metálico simple hasta componentes complejos de alta precisión, se fabrique con eficiencia, exactitud y acabado superior. La automatización y la integración de estos equipos no solo reducen desperdicios y tiempos de ciclo, sino que también aumentan la capacidad de producción, permitiendo que la industria metalmecánica cumpla con los estándares más exigentes de calidad, repetibilidad y confiabilidad en la fabricación de piezas metálicas complejas y de alto valor agregado.

La eficiencia de las prensas de cuatro columnas se manifiesta especialmente cuando se integran en líneas de producción que requieren precisión y fuerza constante para operaciones de embutición profunda y conformado de metales. Estas prensas, por su diseño robusto y equilibrado, permiten aplicar fuerzas significativas de manera uniforme sobre piezas de distintos tamaños y grosores, lo que resulta crucial para fabricar depósitos, carcasas, tapas y componentes estructurales de alta exigencia. Su compatibilidad con sistemas CNC y controles eléctricos y neumáticos permite ajustar con exactitud parámetros críticos como presión, velocidad y recorrido de la matriz, lo que se traduce en una producción repetible y consistente, minimizando desperdicios y optimizando el uso de materiales. En combinación con prensas de bastidor en H, las prensas de cuatro columnas aseguran estabilidad y resistencia estructural, permitiendo ejecutar ciclos largos de trabajo con la misma precisión que en las primeras operaciones de conformado, garantizando que cada pieza mantenga las tolerancias establecidas.

Las prensas horizontales automáticas aportan versatilidad al proceso industrial, facilitando el curvado y la conformación de piezas de geometrías complejas y permitiendo manejar láminas largas sin comprometer la uniformidad del producto. La integración de estas prensas con bordonadoras hidráulicas y rebordeadoras asegura que cada pieza, después de ser embutida o curvada, reciba el tratamiento adecuado para reforzar sus bordes y lograr acabados precisos y uniformes. Las cizallas bordonadoras complementan este proceso, garantizando cortes exactos y preparando el material para etapas posteriores de conformado o rebordeado. En muchos casos, la recortadora-rebordeadora de chapa circular permite combinar ambas funciones en un solo ciclo, optimizando el flujo de trabajo y reduciendo tiempos de manipulación, lo que se traduce en mayor productividad y consistencia en la fabricación de piezas metálicas complejas.

El Torno de Repujado CNC representa otra pieza clave en esta línea de producción, ya que permite moldear discos o tubos metálicos con precisión, transformándolos en formas cilíndricas, cónicas o cóncavo-convexas mediante la acción de herramientas controladas por CNC sobre un mandril giratorio. Este proceso, que combina presión controlada y movimientos precisos de la herramienta, asegura que cada pieza mantenga uniformidad dimensional y acabado superficial, reduciendo la necesidad de retrabajos. La integración de este torno con prensas de embutición profunda, bordonadoras y rebordeadoras permite un flujo de producción continuo, donde las piezas pueden pasar de conformado a rebordeado y finalmente a pulido con mínima intervención manual, optimizando la eficiencia y garantizando la calidad de cada componente. Los sistemas automáticos de pulido y abrillantado complementan este proceso, eliminando imperfecciones y asegurando un acabado superficial homogéneo, particularmente importante en componentes destinados a aplicaciones industriales, automotrices o de iluminación donde el detalle estético y la funcionalidad son cruciales.

La coordinación de sistemas de control eléctricos y neumáticos y sensores de monitoreo de calidad es fundamental para mantener la precisión y la consistencia en toda la línea. Los paneles de control permiten ajustar parámetros de cada máquina de manera centralizada, mientras que los sensores verifican en tiempo real variables como fuerza aplicada, velocidad, posición de la herramienta y espesor del material, corrigiendo desviaciones antes de que afecten la producción. Esto es especialmente relevante en procesos de hilado de cualquier tipo de metal, donde los distintos espesores y propiedades de materiales como acero, aluminio, cobre o latón requieren ajustes continuos y precisos para garantizar la integridad de las piezas. La integración de estos sistemas asegura que cada etapa, desde el embutido hasta el rebordeado, el curvado y el pulido, se ejecute con eficiencia, precisión y seguridad, generando un flujo de producción optimizado y confiable.

El flujo continuo entre prensas de embutición profunda, prensas horizontales automáticas, prensas de bastidor en H, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC, sistemas automáticos de pulido y abrillantado, paneles de control eléctricos y neumáticos y sensores de monitoreo de calidad crea un ecosistema de fabricación industrial completamente integrado, donde cada máquina cumple su función dentro de un proceso sincronizado. Esta integración permite producir piezas metálicas complejas y de alta precisión, desde simples discos hasta componentes tridimensionales avanzados, con tolerancias estrictas y acabados superficiales uniformes. La automatización y el control total de cada etapa no solo aumentan la productividad y reducen desperdicios, sino que también aseguran que la industria metalmecánica pueda satisfacer los más altos estándares de calidad y eficiencia, consolidando la combinación de tecnología, precisión y confiabilidad como la base de la fabricación moderna de metales.

La integración de prensas de embutición profunda con prensas de cuatro columnas y prensas de bastidor en H permite a la industria metalmecánica abordar proyectos de conformado de metales con la máxima precisión y eficiencia. Estas prensas están diseñadas para soportar grandes fuerzas de manera uniforme, garantizando que cada pieza, desde cubiertas y depósitos hasta carcasas y componentes estructurales, mantenga la geometría y las tolerancias deseadas. La sincronización de estas prensas con prensas horizontales automáticas optimiza la manipulación de piezas largas o de geometrías complejas, permitiendo aplicar fuerzas de manera controlada y logrando acabados uniformes sin comprometer la integridad del material. La incorporación de paneles de control eléctricos y neumáticos asegura la coordinación de todos los movimientos y parámetros críticos, como presión, velocidad y recorrido de las matrices, lo que resulta en un flujo de producción eficiente y totalmente automatizado, capaz de producir series grandes con repetibilidad y consistencia.

Las bordonadoras hidráulicas, junto con las cizallas bordonadoras y las rebordeadoras hidráulicas, complementan estas operaciones al garantizar que cada borde de la pieza metálica sea preciso y uniforme, reforzando la resistencia y mejorando la estética final del producto. La recortadora-rebordeadora de chapa circular integra funciones de corte y rebordeado en un solo ciclo, aumentando la productividad y reduciendo la manipulación manual, lo que a su vez disminuye riesgos de error y desgaste de materiales. Estos equipos son esenciales para preparar piezas antes de procesos más delicados, como el repujado CNC, ya que permiten obtener geometrías listas para el moldeado sin imperfecciones, asegurando que cada componente cumpla con las especificaciones técnicas requeridas.

El Torno de Repujado CNC se destaca por su capacidad de transformar discos o tubos metálicos en piezas tridimensionales complejas mediante un proceso de rotación controlada y presión precisa. La pieza se fija sobre un mandril giratorio mientras una herramienta CNC aplica presión siguiendo trayectorias predeterminadas, estirando y conformando el metal sin necesidad de cortes adicionales. Este proceso asegura un acabado superficial uniforme y una geometría exacta, reduciendo la necesidad de retrabajos y permitiendo la fabricación de componentes de alta precisión. Al integrarse con prensas de embutición profunda, bordonadoras y rebordeadoras, el torno CNC forma parte de un flujo de producción completamente automatizado, donde cada pieza pasa de conformado a rebordeado, curvado y pulido de manera continua, manteniendo la eficiencia y la calidad en toda la línea.

Los sistemas automáticos de pulido y abrillantado completan la producción al proporcionar acabados superficiales consistentes y libres de imperfecciones, eliminando marcas de herramienta o irregularidades generadas durante el conformado, el corte o el rebordeado. Gracias a sensores de monitoreo y sistemas de control de calidad integrados, es posible ajustar automáticamente velocidad, presión y trayectoria de las herramientas de pulido según las propiedades del material, ya sea acero, aluminio, cobre o latón. Esta integración asegura que cada pieza, desde discos simples hasta componentes embutidos y curvados de formas complejas, cumpla con los estándares estéticos y funcionales exigidos en industrias como la automotriz, aeroespacial, iluminación y fabricación de equipos industriales.

El hilado de cualquier tipo de metal se realiza de manera más eficiente dentro de esta línea de producción completamente automatizada, ya que los distintos equipos —prensas de embutición profunda, prensas horizontales automáticas, bordonadoras hidráulicas, rebordeadoras, tornos de repujado CNC y sistemas de pulido— trabajan de manera coordinada para producir piezas uniformes y de alta calidad. La combinación de automatización, sensores de control y paneles eléctricos y neumáticos garantiza que cada etapa del proceso, desde la alimentación del material hasta la verificación final de calidad, se ejecute con precisión, reduciendo desperdicios, optimizando tiempos de ciclo y aumentando la capacidad productiva de la planta.

En conjunto, la coordinación de prensas de cuatro columnas, prensas de bastidor en H, prensas horizontales automáticas, prensas de embutición profunda, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC, sistemas automáticos de pulido y abrillantado, paneles de control eléctricos y neumáticos y sensores de monitoreo de calidad genera un ecosistema de fabricación industrial completamente integrado y eficiente. Cada máquina desempeña un papel esencial dentro de un flujo de producción sincronizado, permitiendo fabricar piezas metálicas complejas con tolerancias estrictas, acabados superficiales superiores y consistencia total. La automatización y el control de calidad en tiempo real no solo aseguran la precisión y la eficiencia, sino que también fortalecen la capacidad de la industria para cumplir con los estándares más exigentes de producción de componentes metálicos de alto valor agregado, consolidando la combinación de tecnología, innovación y confiabilidad como la base de la fabricación moderna de metales.

Los principales componentes de un sistema completo que integra prensas, bordonadoras, rebordeadoras y tornos de repujado CNC incluyen una serie de elementos esenciales que permiten la operación precisa, eficiente y segura de toda la línea de fabricación. Entre ellos destacan:

- Estructura de la prensa: En prensas de cuatro columnas, bastidor en H o prensas horizontales, constituye el armazón principal que soporta todas las fuerzas de trabajo, garantizando estabilidad y rigidez durante el embutido, corte o curvado.

- Mesa o plataforma de trabajo: Superficie donde se coloca el material; en prensas y tornos CNC, puede incluir mandriles, matrices o soportes adaptables para distintos tipos de piezas.

- Sistema hidráulico: Motoriza la aplicación de fuerza en prensas hidráulicas, bordonadoras y rebordeadoras; regula presión, velocidad y recorrido de la herramienta para lograr precisión en el conformado.

- Sistema neumático: Complementa movimientos de alimentación, extracción de piezas o activación de herramientas auxiliares, ofreciendo control rápido y seguro de funciones secundarias.

- Paneles de control eléctrico y CNC: Permiten programar y supervisar la operación de la máquina, controlar parámetros críticos como fuerza, velocidad, recorrido y trayectoria, y asegurar repetibilidad y precisión en la producción.

- Mandril giratorio (en torno de repujado CNC): Elemento que sostiene y hace girar la pieza metálica durante el proceso de repujado, garantizando centrado y estabilidad.

- Herramientas de conformado: Incluyen punzones, rodillos, matrices, herramientas de rebordeado o pulido, según la operación específica que realiza la máquina.

- Sistemas de sensores y monitoreo: Detectan variables como posición de la herramienta, presión aplicada, espesor del material y velocidad de operación, permitiendo ajustes automáticos en tiempo real y asegurando calidad uniforme.

- Motores y sistemas de transmisión: Proporcionan la energía necesaria para el movimiento de mesas, mandriles, herramientas o cilindros hidráulicos, integrando eficiencia y control.

- Sistemas automáticos de pulido y abrillantado: Incluyen rodillos, cepillos, discos abrasivos y sistemas de control que ajustan presión y velocidad según el tipo de material y acabado requerido.

- Dispositivos de seguridad: Barreras físicas, sensores de presencia, paradas de emergencia y sistemas de bloqueo que protegen al operador y evitan daños al equipo o al material.

Si quieres, puedo hacer una descripción mucho más extensa y detallada, explicando cada componente de todas las prensas, bordonadoras, rebordeadoras y tornos CNC, incluyendo cómo funcionan juntos dentro de una línea de producción completa, en un texto largo y fluido en español. Esto sería útil para página web profesional de maquinaria industrial. ¿Deseo que lo haga?

Estructura de la prensa

La estructura de la prensa es el componente fundamental que proporciona estabilidad, rigidez y soporte durante todas las operaciones de conformado, corte o rebordeado de piezas metálicas. Su diseño varía según el tipo de prensa —cuatro columnas, bastidor en H, horizontal o de embutición profunda—, pero su función principal siempre es resistir las fuerzas extremas que se generan durante el proceso, evitando deformaciones que puedan afectar la precisión de las piezas. En las prensas de cuatro columnas, la estructura está formada por columnas verticales robustas que conectan la base con el cabezal superior, distribuyendo uniformemente la fuerza de trabajo y asegurando que la pieza se deforme de manera controlada y consistente. Este diseño permite aplicar grandes cargas sin comprometer la estabilidad, lo que resulta crucial en operaciones de embutición profunda o en la producción de piezas metálicas de geometrías complejas.

En las prensas de bastidor en H, la estructura se caracteriza por un marco rígido en forma de H que soporta tanto el cabezal superior como la mesa de trabajo. Esta configuración permite una distribución homogénea de la fuerza durante operaciones de corte, curvado o rebordeado, evitando la flexión del bastidor y garantizando que las piezas mantengan las dimensiones precisas. Por su parte, las prensas horizontales tienen estructuras diseñadas para soportar cargas a lo largo del eje horizontal, permitiendo manipular piezas largas o de gran tamaño con precisión y estabilidad.

Además de soportar la fuerza de trabajo, la estructura de la prensa sirve como soporte para otros componentes críticos, como los cilindros hidráulicos o neumáticos, el sistema de matrices y punzones, los paneles de control eléctrico y CNC, y los sensores de monitoreo. La rigidez de la estructura también influye directamente en la repetibilidad y calidad de las piezas, ya que cualquier deformación o vibración durante el ciclo de trabajo puede generar imperfecciones o desviaciones dimensionales. En prensas modernas, la estructura se fabrica generalmente en acero de alta resistencia y puede incluir refuerzos internos, guías de precisión y sistemas antivibración que optimizan el desempeño de la máquina y prolongan su vida útil.

La estructura de la prensa constituye el pilar esencial sobre el cual se sustenta todo el funcionamiento de la maquinaria de conformado de metales, ya sea una prensa de cuatro columnas, una prensa de bastidor en H, una prensa horizontal automática o una prensa de embutición profunda. Su función principal es soportar y distribuir de manera uniforme las enormes fuerzas que se generan durante operaciones de embutición, rebordeado, curvado o corte, garantizando que la pieza metálica se deforme de manera controlada y precisa sin comprometer la geometría ni el acabado superficial. En las prensas de cuatro columnas, por ejemplo, cada columna actúa como guía y soporte, conectando la base con el cabezal superior y permitiendo que la fuerza aplicada por los cilindros hidráulicos se distribuya homogéneamente, lo que resulta crucial para piezas de gran tamaño o series de producción extensas. Este diseño robusto asegura la estabilidad de la prensa incluso bajo cargas máximas, evitando vibraciones o desplazamientos que podrían afectar la calidad final de cada componente.

En el caso de las prensas de bastidor en H, la estructura adopta una configuración que combina rigidez y accesibilidad, permitiendo que la fuerza de trabajo se transmita de manera uniforme a lo largo de todo el marco. Esto es especialmente útil en operaciones de corte, doblado y rebordeado de chapas metálicas, donde la consistencia dimensional es vital. La prensa horizontal, por su parte, posee una estructura adaptada para soportar cargas en el eje horizontal, lo que facilita el manejo de piezas largas o complejas, como depósitos, carcasas o componentes industriales de geometrías avanzadas, manteniendo siempre la precisión y reduciendo el riesgo de deformaciones. La combinación de estas estructuras con sistemas de soporte para cilindros hidráulicos, guías de precisión, paneles de control eléctrico y neumático, y sensores de monitoreo de calidad crea un ecosistema integral que garantiza el rendimiento óptimo de la máquina.

La rigidez y diseño de la estructura de la prensa no solo influyen en la estabilidad, sino también en la repetibilidad y precisión de todas las operaciones. Cada columna, refuerzo o guía está diseñado para minimizar la flexión, absorbiendo fuerzas residuales y vibraciones que podrían generar imperfecciones en las piezas. Esto se vuelve especialmente relevante cuando se trabaja en conjunto con bordonadoras hidráulicas, rebordeadoras, recortadoras y tornos de repujado CNC, donde la precisión de cada herramienta depende directamente de la estabilidad de la prensa que sostiene la pieza. Además, la estructura soporta sistemas adicionales como motores, transmisiones, mandriles giratorios, matrices y punzones, así como dispositivos de seguridad y sistemas automáticos de pulido y abrillantado, integrando todos los elementos necesarios para una línea de producción industrial moderna y eficiente.

Otro aspecto clave de la estructura es su capacidad de adaptarse a diferentes tipos de materiales y espesores. La combinación de acero de alta resistencia, refuerzos internos y guías de precisión permite que la prensa opere con metales variados, desde acero y aluminio hasta cobre y latón, sin comprometer la estabilidad ni la exactitud del proceso. Esto es crucial en aplicaciones donde se requiere hilado, embutición profunda, curvado y rebordeado de piezas metálicas complejas, ya que garantiza que cada componente mantenga las dimensiones y tolerancias establecidas, incluso en series largas de producción. Asimismo, la integración con sistemas de control CNC y sensores de monitoreo permite ajustar automáticamente la presión, velocidad y recorrido de la herramienta, optimizando el desempeño de la prensa y asegurando que cada ciclo se ejecute con precisión y eficiencia máximas.

En resumen, la estructura de la prensa no solo es el soporte físico de la máquina, sino que es el elemento que garantiza que cada operación, desde la embutición y el corte hasta el rebordeado, curvado y pulido, se realice con estabilidad, precisión y repetibilidad. La combinación de diseño robusto, guías de alta precisión, refuerzos estratégicos y compatibilidad con sistemas eléctricos, neumáticos y de control CNC asegura que la prensa funcione como un elemento integral dentro de líneas de producción industriales complejas, trabajando en conjunto con bordonadoras, rebordeadoras, recortadoras y tornos de repujado CNC para producir piezas metálicas de alta calidad y acabado superior. Esta integración de estructura y tecnología convierte a la prensa en el corazón de la fabricación moderna de metales, donde la exactitud, la eficiencia y la consistencia son requisitos imprescindibles para cumplir con los estándares industriales más exigentes.

La base de la prensa constituye uno de los elementos más importantes dentro de la estructura, ya que proporciona el soporte fundamental sobre el que se asientan las columnas, el cabezal superior y la mesa de trabajo. Fabricada generalmente en acero de alta resistencia, la base debe ser lo suficientemente rígida para soportar las enormes fuerzas generadas durante procesos de embutición profunda, curvado, corte o rebordeado de piezas metálicas, evitando deformaciones que puedan afectar la precisión de las operaciones. En prensas de cuatro columnas, la base se combina con guías precisas y refuerzos internos que aseguran que las columnas permanezcan alineadas y que la fuerza aplicada por los cilindros hidráulicos se distribuya de manera homogénea sobre toda la pieza. Esto garantiza que componentes críticos, como depósitos, cubiertas, carcasas o piezas embutidas, mantengan las tolerancias establecidas y que la repetibilidad del proceso sea óptima, incluso en series largas de producción industrial.

Las columnas son otro componente esencial de la estructura de la prensa, actuando como guías y soportes que conectan la base con el cabezal superior. En prensas de bastidor en H, las columnas forman parte del marco rígido que asegura que las fuerzas se distribuyan de manera uniforme, evitando flexión o desplazamientos que puedan generar imperfecciones en la pieza. En combinación con prensas horizontales automáticas, las columnas permiten que la máquina maneje piezas de gran longitud o geometrías complejas, asegurando estabilidad y precisión en cada movimiento del punzón o de la herramienta de conformado. Las columnas también sirven como soporte para la instalación de guías de precisión, sensores de monitoreo y sistemas hidráulicos, integrando todos los elementos necesarios para el control de fuerza, velocidad y recorrido, lo que resulta fundamental para operaciones de rebordeado, bordonado o repujado CNC.

El cabezal superior de la prensa sostiene los cilindros hidráulicos o neumáticos y alberga las herramientas de trabajo, como punzones, matrices y rodillos, dependiendo del tipo de operación. Su rigidez es crucial, ya que cualquier desviación durante la aplicación de fuerza puede generar errores dimensionales o marcas en la superficie de la pieza. En prensas de embutición profunda y prensas horizontales, el cabezal superior se mueve de manera controlada a lo largo de guías de alta precisión, asegurando un contacto uniforme con la pieza y optimizando la eficiencia de cada ciclo. Este componente, combinado con paneles de control eléctrico y CNC, permite programar recorridos exactos, ajustar la presión y sincronizar los movimientos con otras máquinas de la línea, como bordonadoras, rebordeadoras y tornos de repujado CNC.

Las guías y refuerzos de la estructura son elementos que garantizan la alineación y estabilidad de todas las partes móviles de la prensa. Las guías lineales o planas aseguran que el cabezal superior y los cilindros se desplacen de manera uniforme, mientras que los refuerzos internos distribuyen las cargas, minimizan la flexión y absorben vibraciones que podrían afectar la calidad de las piezas. En combinación con sistemas automáticos de pulido y abrillantado, bordonadoras hidráulicas, rebordeadoras y prensas de embutición profunda, estos elementos permiten que toda la línea de producción funcione de manera sincronizada, manteniendo la consistencia dimensional y superficial de cada componente, desde discos simples hasta piezas metálicas complejas de alta precisión.

Finalmente, la estructura de la prensa soporta la integración de sensores de monitoreo, sistemas hidráulicos y neumáticos, paneles de control eléctrico y CNC, y dispositivos de seguridad que permiten operar de manera eficiente, precisa y segura. Esta combinación de elementos garantiza que cada operación de embutición, rebordeado, curvado, corte o pulido se realice bajo condiciones controladas, optimizando tiempos de producción, reduciendo desperdicios y asegurando la calidad de cada pieza metálica. La estructura, con su base robusta, columnas precisas, cabezal superior rígido y refuerzos estratégicos, se convierte así en el corazón de la maquinaria industrial, permitiendo que la integración con bordonadoras, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido se traduzca en una producción moderna, eficiente y confiable de componentes metálicos de alto valor agregado.

La mesa de trabajo de la prensa es otro componente clave que complementa la base y la estructura general, proporcionando la superficie sobre la cual se coloca y sujeta el material a conformar. Esta mesa debe ser extremadamente rígida y precisa, ya que cualquier desviación o vibración durante los procesos de embutición profunda, curvado, corte o rebordeado podría generar imperfecciones en la pieza o afectar la repetibilidad de la producción. En prensas de cuatro columnas y prensas de bastidor en H, la mesa suele incluir sistemas de fijación adaptables que permiten sujetar chapas, discos o componentes metálicos de diferentes tamaños, mientras que en prensas horizontales automáticas se incorporan guías y soportes que facilitan el desplazamiento y manipulación de piezas largas o complejas. La combinación de la mesa con la base, las columnas y el cabezal superior asegura que toda la estructura actúe como un conjunto rígido y estable, capaz de resistir grandes fuerzas y mantener la precisión en todas las operaciones.

Los cilindros hidráulicos y neumáticos, montados sobre la estructura y el cabezal superior, son los responsables de generar la fuerza necesaria para realizar embutición, rebordeado, curvado y corte de manera controlada. En las prensas modernas, estos cilindros funcionan en coordinación con los sistemas de control CNC y los paneles eléctricos y neumáticos, lo que permite programar la presión, la velocidad y la trayectoria exacta de la herramienta, asegurando uniformidad y calidad en cada pieza. En conjunto con las guías y refuerzos de la estructura, los cilindros garantizan que la fuerza se aplique de manera uniforme, evitando deformaciones indeseadas y optimizando la eficiencia del ciclo de producción. Esto es especialmente crítico cuando se trabaja con bordonadoras hidráulicas, rebordeadoras y tornos de repujado CNC, ya que la precisión de cada herramienta depende directamente de la estabilidad y alineación de la estructura de la prensa.

Los sistemas de sujeción y mandriles son fundamentales para mantener la pieza en la posición correcta durante todo el proceso. En tornos de repujado CNC, los mandriles giratorios aseguran que discos y tubos metálicos roten de manera uniforme mientras la herramienta aplica presión, permitiendo moldear geometrías cilíndricas, cónicas o complejas con acabados superficiales impecables. En bordonadoras y rebordeadoras, los sistemas de sujeción garantizan que los bordes o rebordes se realicen de manera precisa y consistente, evitando desalineaciones que puedan afectar el ensamblaje final o la funcionalidad de la pieza. La integración de estos sistemas con sensores de monitoreo y control CNC permite detectar desviaciones en tiempo real y ajustar automáticamente la posición o presión aplicada, asegurando que cada ciclo de producción cumpla con los estándares de calidad requeridos.

Los refuerzos internos y guías de precisión en la estructura de la prensa no solo proporcionan rigidez, sino que también absorben vibraciones y fuerzas residuales, asegurando que el cabezal superior, las columnas y la mesa de trabajo se mantengan alineados durante cada operación. Esto resulta crítico en procesos de hilado, embutición profunda, rebordeado y curvado, donde incluso pequeñas desviaciones pueden generar imperfecciones o inconsistencias dimensionales. La combinación de estas guías y refuerzos con sistemas automáticos de pulido y abrillantado garantiza que las piezas salgan de la línea de producción con un acabado uniforme y de alta calidad, listos para su uso en aplicaciones industriales, automotrices, aeroespaciales o de iluminación.

Finalmente, la estructura de la prensa integra todos estos elementos con sistemas de control eléctrico, neumático y CNC, sensores de monitoreo y dispositivos de seguridad, creando un ecosistema de fabricación completamente coordinado. Cada componente de la estructura —base, columnas, cabezal superior, mesa de trabajo, guías y refuerzos— actúa de manera conjunta con prensas horizontales automáticas, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido para producir piezas metálicas de alta precisión, acabado superior y repetibilidad garantizada. La combinación de estabilidad estructural, control automatizado y monitoreo en tiempo real permite a la industria metalmecánica optimizar tiempos de producción, reducir desperdicios y asegurar la calidad de cada pieza, consolidando a la prensa y su estructura como el corazón de toda línea de conformado y acabado de metales moderna.

La integración de la estructura de la prensa con el resto de la línea de producción es un aspecto fundamental para lograr eficiencia y precisión en la fabricación de piezas metálicas complejas. Cada componente de la estructura —base, columnas, cabezal superior, mesa de trabajo, guías y refuerzos internos— está diseñado para trabajar en perfecta sincronía con prensas horizontales automáticas, prensas de cuatro columnas, prensas de bastidor en H, prensas de embutición profunda, bordonadoras hidráulicas, rebordeadoras, recortadoras y tornos de repujado CNC. Esta coordinación asegura que la fuerza aplicada por los cilindros hidráulicos y neumáticos se distribuya de manera uniforme, evitando deformaciones y garantizando que la pieza mantenga sus tolerancias dimensionales y calidad superficial en cada ciclo de producción. La estabilidad de la estructura permite realizar operaciones complejas como curvado, rebordeado o embutición de piezas de gran tamaño sin comprometer la precisión, incluso cuando se trabaja con metales de distintas propiedades, desde acero y aluminio hasta cobre y latón.

Los sistemas de control eléctrico, neumático y CNC integrados en la estructura permiten programar con exactitud cada movimiento de la prensa, ajustando parámetros críticos como presión, velocidad y recorrido de la herramienta según las características de la pieza y el material. Esta precisión es esencial cuando se trabaja en conjunto con tornos de repujado CNC, donde discos y tubos metálicos requieren un posicionamiento exacto sobre mandriles giratorios para moldear geometrías cilíndricas, cónicas o complejas. Asimismo, la coordinación con bordonadoras hidráulicas, rebordeadoras y recortadoras asegura que los bordes de las piezas se formen de manera uniforme y consistente, preparando el material para etapas posteriores de pulido o abrillantado. La combinación de estabilidad estructural y control automatizado permite que la línea de producción opere de manera continua, reduciendo tiempos de ciclo, optimizando el uso de materiales y garantizando la repetibilidad de cada operación.

El hilado y conformado de metales también se beneficia de esta integración, ya que la estructura de la prensa soporta fuerzas importantes sin comprometer la alineación de las piezas ni la trayectoria de las herramientas. En procesos de embutición profunda y curvado, por ejemplo, la rigidez de las columnas y el cabezal superior permite que la presión se aplique uniformemente sobre la chapa, evitando marcas, arrugas o deformaciones irregulares. Las guías de precisión y los refuerzos internos absorben vibraciones y fuerzas residuales, asegurando que el punzón o la matriz mantengan un contacto constante con la pieza durante todo el ciclo de trabajo. Esto se traduce en piezas metálicas de alta calidad, con acabados lisos y consistentes, que requieren mínima intervención manual y cumplen con las exigencias de aplicaciones industriales, automotrices, aeroespaciales o de iluminación.

Los sistemas automáticos de pulido y abrillantado, integrados en la línea de producción, complementan la operación de la prensa al eliminar imperfecciones superficiales y garantizar un acabado uniforme. Gracias a sensores de monitoreo y control en tiempo real, estos sistemas ajustan automáticamente presión, velocidad y trayectoria de las herramientas de pulido según las propiedades del material, ya sea acero, aluminio, cobre o latón. La estructura de la prensa, al mantenerse rígida y estable, permite que las piezas se mantengan en posición correcta durante estas etapas finales, asegurando que cada componente conserve su geometría y calidad superficial, y que la repetibilidad de la producción no se vea comprometida.

En conjunto, la estructura de la prensa y todos sus componentes —base, columnas, cabezal superior, mesa de trabajo, guías, refuerzos internos, cilindros hidráulicos y neumáticos— funcionan como el eje central de una línea de producción industrial completamente automatizada y coordinada. La interacción con prensas horizontales automáticas, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido garantiza que cada pieza, desde discos y chapas simples hasta componentes metálicos complejos de alta precisión, se fabrique con eficiencia, exactitud y acabado superior. Esta integración tecnológica permite optimizar tiempos de producción, reducir desperdicios, aumentar la capacidad productiva y cumplir con los estándares más exigentes de calidad industrial, consolidando a la prensa y su estructura como el corazón de la fabricación moderna de metales.

Mesa o plataforma de trabajo

La mesa o plataforma de trabajo de una prensa es uno de los componentes más importantes dentro de la estructura, ya que actúa como el soporte directo sobre el cual se coloca, fija y manipula el material durante todas las operaciones de conformado, embutición profunda, rebordeado, curvado o corte. Su rigidez y precisión son esenciales para garantizar que cada pieza metálica mantenga su geometría y tolerancias, evitando deformaciones o vibraciones que puedan afectar la calidad final. En las prensas de cuatro columnas, la mesa se integra con la base y las columnas de manera que cualquier fuerza aplicada por los cilindros hidráulicos o neumáticos se distribuya uniformemente sobre la pieza, asegurando un contacto homogéneo con la herramienta y minimizando el riesgo de marcas, arrugas o irregularidades en el metal.

En las prensas de bastidor en H y prensas horizontales automáticas, la mesa se diseña para soportar piezas largas o complejas, incorporando guías de precisión, ranuras de sujeción y sistemas adaptables que permiten fijar chapas, discos, tubos o componentes metálicos de distintos tamaños. Esta flexibilidad es crucial cuando se trabaja con series de producción variadas, ya que permite cambiar rápidamente la configuración según las dimensiones y el tipo de material, manteniendo siempre la estabilidad y la alineación de la pieza durante el ciclo de trabajo. Además, la mesa sirve como soporte para sistemas de alimentación automática y extracción de piezas, integrándose con bordonadoras hidráulicas, rebordeadoras y recortadoras, lo que optimiza el flujo de producción y reduce la intervención manual.

La superficie de la mesa suele ser extremadamente plana y robusta, fabricada en acero de alta resistencia o materiales tratados que evitan deformaciones por el paso del tiempo o el uso intenso. En los tornos de repujado CNC, la mesa puede incluir mandriles giratorios o sistemas de sujeción especializados que permiten mantener la pieza centrada mientras la herramienta CNC realiza movimientos precisos para moldear geometrías cilíndricas, cónicas o cóncavo-convexas. La combinación de la mesa con guías lineales, refuerzos internos y sistemas de control CNC garantiza que cada operación se realice con precisión absoluta, asegurando que la pieza conserve su forma y acabado superficial, incluso en procesos de hilado, embutición profunda, curvado y rebordeado de metales como acero, aluminio, cobre o latón.

La mesa de trabajo también interactúa de manera directa con sistemas de pulido y abrillantado automáticos, proporcionando una superficie estable donde las piezas pueden someterse a acabados finales sin riesgo de desplazamientos que afecten la uniformidad del brillo o la eliminación de imperfecciones. Los sensores de monitoreo instalados en la mesa permiten ajustar en tiempo real parámetros como presión, velocidad de herramienta y posición de la pieza, asegurando que cada componente cumpla con los estándares de calidad industrial y mantenga repetibilidad en series largas de producción. En conjunto, la mesa o plataforma de trabajo se convierte en un elemento estratégico dentro de la estructura de la prensa, ya que no solo sostiene la pieza, sino que garantiza la estabilidad, precisión y eficiencia de todos los procesos, actuando como el punto central donde convergen fuerza, control y tecnología en la fabricación moderna de metales.

La mesa o plataforma de trabajo de una prensa no solo es el soporte físico de la pieza, sino que funciona como un elemento central que integra toda la operación de conformado y acabado de metales dentro de una línea de producción industrial moderna. Su diseño robusto y su nivel de precisión determinan la exactitud de cada proceso, desde la embutición profunda hasta el curvado, rebordeado y bordonado de chapas, discos o componentes metálicos complejos. En prensas de cuatro columnas, la mesa se encuentra alineada con las columnas y la base de manera que las fuerzas ejercidas por los cilindros hidráulicos se distribuyan homogéneamente, evitando que la pieza sufra deformaciones o marcas indeseadas. Esto es crucial cuando se trabaja con materiales de distinta dureza y espesor, como acero inoxidable, aluminio, cobre o latón, donde incluso pequeñas variaciones pueden afectar la calidad del producto final. La combinación de rigidez estructural y superficie plana permite que la pieza se mantenga estable durante cada ciclo, asegurando la repetibilidad de la producción y la uniformidad de cada componente.

En las prensas de bastidor en H y las prensas horizontales automáticas, la mesa se diseña para adaptarse a piezas largas o de geometrías irregulares. Incluye ranuras, sistemas de sujeción y guías de precisión que permiten fijar de manera segura el material, evitando movimientos durante operaciones de rebordeado, corte o curvado. Esto es especialmente importante cuando se trabaja con bordonadoras hidráulicas, rebordeadoras y recortadoras, ya que cualquier desplazamiento de la pieza puede provocar bordes desalineados, cortes imprecisos o rebordes irregulares que comprometen la funcionalidad y estética de la pieza. La integración de sistemas de alimentación automática y extracción de material permite que la mesa funcione dentro de un flujo de producción continuo, donde cada pieza se mueve de manera sincronizada entre prensas, bordonadoras y tornos de repujado CNC, reduciendo tiempos de manipulación manual y aumentando la eficiencia general de la línea.

En los tornos de repujado CNC, la mesa cumple un rol aún más crítico al sostener mandriles giratorios o sistemas de fijación que permiten moldear piezas cilíndricas, cónicas o cóncavo-convexas con absoluta precisión. La estabilidad de la mesa asegura que la pieza gire uniformemente mientras la herramienta CNC aplica presión controlada, estirando y conformando el metal sin generar irregularidades en la superficie. Esto reduce significativamente la necesidad de retrabajos o pulidos manuales y asegura que cada componente cumpla con tolerancias estrictas. Además, la mesa interactúa con sistemas automáticos de pulido y abrillantado, proporcionando un soporte estable donde las piezas pueden someterse a acabados superficiales consistentes y uniformes, eliminando marcas de herramienta o imperfecciones derivadas de procesos anteriores.

Los sensores de monitoreo instalados en la mesa permiten ajustar en tiempo real parámetros críticos como posición de la pieza, presión aplicada y velocidad de desplazamiento, integrándose con paneles de control eléctricos y sistemas CNC para garantizar que cada ciclo de producción se ejecute con precisión máxima. Esto es especialmente relevante en procesos de hilado, embutición profunda, curvado y rebordeado, donde la repetibilidad y uniformidad de cada pieza dependen directamente de la estabilidad y exactitud de la mesa. La combinación de una base sólida, guías de precisión, refuerzos internos y sistemas de sujeción adaptable hace que la mesa sea un componente esencial que conecta todas las operaciones de la línea de producción, asegurando que cada pieza metálica salga con acabado superior, tolerancias exactas y uniformidad en series largas.

En resumen, la mesa o plataforma de trabajo no solo soporta la pieza, sino que funciona como un punto de convergencia de todas las fuerzas, controles y herramientas dentro de la prensa, interactuando de manera integral con prensas horizontales automáticas, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido y abrillantado. Esta interacción garantiza estabilidad, precisión, eficiencia y repetibilidad, consolidando a la mesa como un componente esencial para la fabricación moderna de metales, donde cada ciclo de producción se realiza bajo condiciones controladas que optimizan resultados y aseguran la calidad industrial.

La mesa o plataforma de trabajo de la prensa se convierte en el eje central que conecta todos los procesos dentro de una línea de producción moderna, funcionando como soporte físico y punto de referencia para operaciones de alta precisión como embutición profunda, curvado, rebordeado, bordonado y corte. La superficie de la mesa debe ser extremadamente plana, rígida y resistente, fabricada en materiales de alta dureza que eviten deformaciones bajo cargas elevadas y garanticen la estabilidad de piezas de distintos tamaños y espesores. En prensas de cuatro columnas, la mesa está alineada con las columnas y la base, asegurando que la fuerza aplicada por los cilindros hidráulicos se distribuya uniformemente y que la pieza permanezca estable durante cada ciclo. Esto permite trabajar con metales de distinta densidad y dureza, como acero, aluminio, cobre o latón, sin comprometer la precisión dimensional ni la calidad del acabado superficial. La combinación de rigidez, guías de precisión y refuerzos internos permite que la mesa soporte grandes cargas y absorba vibraciones, lo que garantiza repetibilidad y uniformidad en series largas de producción.

En las prensas de bastidor en H y las prensas horizontales automáticas, la mesa incorpora sistemas de sujeción, ranuras y guías adaptables que permiten fijar chapas, discos, tubos o componentes metálicos de geometrías complejas. Esta capacidad de adaptación resulta crítica cuando se trabaja en conjunto con bordonadoras hidráulicas, rebordeadoras y recortadoras, ya que cualquier desplazamiento durante el rebordeado o corte podría afectar la precisión y la consistencia de los bordes y rebordes. Además, la mesa se integra con sistemas de alimentación y extracción automática de piezas, permitiendo que la producción fluya de manera continua entre prensas, bordonadoras y tornos de repujado CNC, reduciendo tiempos muertos y aumentando la eficiencia de toda la línea. La correcta interacción de la mesa con los sistemas hidráulicos y neumáticos asegura que la fuerza aplicada por las herramientas sea uniforme, evitando deformaciones locales y garantizando acabados homogéneos en cada componente.

En los tornos de repujado CNC, la mesa adquiere un papel aún más crítico, ya que sostiene mandriles giratorios y sistemas de fijación que mantienen centradas las piezas mientras las herramientas CNC moldean discos o tubos metálicos en formas cilíndricas, cónicas o cóncavo-convexas. La estabilidad de la mesa asegura que la pieza gire de manera uniforme mientras la presión controlada de la herramienta estira y conforma el metal, minimizando imperfecciones superficiales y reduciendo la necesidad de retrabajos posteriores. La interacción de la mesa con sistemas automáticos de pulido y abrillantado permite que las piezas permanezcan firmes durante la eliminación de marcas y la homogeneización del acabado, asegurando uniformidad y calidad en cada superficie, sin comprometer la geometría ni la repetibilidad de la producción.

Los sensores de monitoreo y sistemas de control CNC integrados en la mesa permiten ajustar automáticamente parámetros como posición, presión y velocidad de herramienta en tiempo real, asegurando que cada pieza cumpla con tolerancias estrictas y estándares de calidad industrial. Esto es especialmente importante en procesos de hilado, embutición profunda, curvado y rebordeado, donde la exactitud y estabilidad de la mesa impactan directamente en el resultado final. La combinación de base robusta, guías de alta precisión, refuerzos internos y sistemas de sujeción adaptable convierte a la mesa en un componente que no solo soporta la pieza, sino que coordina todas las fuerzas, movimientos y controles dentro de la línea de producción, permitiendo que prensas, bordonadoras, rebordeadoras, recortadoras y tornos CNC trabajen de manera sincronizada y eficiente.

En definitiva, la mesa o plataforma de trabajo se erige como un elemento estratégico dentro de la estructura de la prensa, asegurando que cada operación se realice con precisión, repetibilidad y estabilidad. Su correcta integración con prensas horizontales automáticas, prensas de cuatro columnas, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido garantiza un flujo de producción optimizado, minimizando desperdicios, reduciendo tiempos de ciclo y produciendo piezas metálicas complejas con acabado superior y tolerancias estrictas. La mesa, en combinación con todos los sistemas hidráulicos, neumáticos, eléctricos y de control, representa el corazón de la maquinaria industrial moderna, donde fuerza, precisión y automatización convergen para lograr la máxima eficiencia y calidad en la fabricación de componentes metálicos.

La mesa o plataforma de trabajo de una prensa representa un elemento crítico que define la eficiencia, precisión y estabilidad de toda la línea de producción en la fabricación de componentes metálicos. Su diseño robusto y plano asegura que las piezas se mantengan firmemente en posición durante operaciones de alta complejidad como embutición profunda, curvado, rebordeado, bordonado, corte y hilado de metales. En prensas de cuatro columnas, la mesa se encuentra perfectamente alineada con la base y las columnas, garantizando que la fuerza ejercida por los cilindros hidráulicos se distribuya de manera uniforme, evitando cualquier deformación o desplazamiento de la pieza que pueda afectar la calidad del producto. Esta estabilidad es crucial cuando se trabaja con materiales de distinta dureza y espesor, desde acero inoxidable hasta aluminio, cobre o latón, ya que cualquier variación en la fuerza aplicada puede generar imperfecciones superficiales o desviaciones dimensionales que comprometan la funcionalidad y la estética de los componentes.

En las prensas de bastidor en H y en las prensas horizontales automáticas, la mesa se equipa con sistemas de sujeción ajustables, ranuras y guías de precisión que permiten fijar con seguridad chapas, discos, tubos y componentes de geometrías complejas, facilitando su manipulación durante procesos de rebordeado, bordonado o corte. Esto es particularmente importante cuando estas mesas trabajan en coordinación con bordonadoras hidráulicas, rebordeadoras y recortadoras, ya que cualquier movimiento indeseado de la pieza puede producir bordes desalineados, rebordes irregulares o cortes inexactos, afectando tanto la apariencia como la funcionalidad del componente final. La integración de la mesa con sistemas automáticos de alimentación y extracción de piezas permite un flujo continuo dentro de la línea de producción, donde las piezas se mueven de manera sincronizada entre prensas, bordonadoras y tornos de repujado CNC, reduciendo tiempos muertos y aumentando significativamente la eficiencia y la capacidad de producción de la planta.

En los tornos de repujado CNC, la mesa adquiere un papel aún más relevante, ya que sostiene mandriles giratorios o sistemas de sujeción que mantienen la pieza centrada y estable mientras la herramienta CNC aplica presión controlada para estirar y moldear el metal en formas cilíndricas, cónicas o cóncavo-convexas. La rigidez y estabilidad de la mesa aseguran que la pieza gire uniformemente, evitando marcas, irregularidades o deformaciones durante el proceso, y garantizando que el acabado superficial sea uniforme y de alta calidad. Esta interacción precisa con los sistemas CNC permite reducir significativamente la necesidad de retrabajos y asegura que cada componente cumpla con tolerancias estrictas, incluso en producciones de gran volumen. Además, la mesa se coordina con sistemas automáticos de pulido y abrillantado, proporcionando un soporte estable donde las piezas reciben un acabado superficial consistente, eliminando marcas de herramienta, imperfecciones y cualquier irregularidad derivada de procesos previos de embutición, bordonado o rebordeado.

Los sensores de monitoreo instalados en la mesa permiten ajustar en tiempo real parámetros críticos como la posición de la pieza, la presión aplicada y la velocidad de desplazamiento, integrándose con paneles de control eléctricos y sistemas CNC para garantizar que cada ciclo de producción se ejecute con máxima precisión y repetibilidad. Esto es especialmente importante en operaciones de hilado, embutición profunda, curvado y rebordeado, donde la exactitud y estabilidad de la mesa impactan directamente en la calidad y uniformidad de cada pieza. La combinación de base sólida, guías de alta precisión, refuerzos internos y sistemas de sujeción adaptable permite que la mesa no solo soporte la pieza, sino que actúe como un eje de coordinación de todas las fuerzas, movimientos y controles dentro de la línea de producción, asegurando que cada máquina —desde prensas horizontales automáticas hasta tornos de repujado CNC, bordonadoras, rebordeadoras y sistemas automáticos de pulido— funcione de manera sincronizada y eficiente.

En definitiva, la mesa o plataforma de trabajo es mucho más que un soporte: se convierte en un componente estratégico que garantiza estabilidad, precisión y repetibilidad en toda la línea de fabricación de metales. Su integración con prensas de cuatro columnas, prensas de bastidor en H, prensas horizontales automáticas, prensas de embutición profunda, bordonadoras hidráulicas, rebordeadoras, recortadoras, tornos de repujado CNC y sistemas automáticos de pulido y abrillantado permite optimizar tiempos de producción, reducir desperdicios, aumentar la capacidad productiva y asegurar que cada pieza metálica, desde discos simples hasta componentes complejos, cumpla con las especificaciones más exigentes de la industria. La mesa, al mantener las piezas firmes, alineadas y en posición óptima, se convierte en el corazón de la línea de producción, donde fuerza, precisión y tecnología convergen para garantizar eficiencia y calidad industrial de manera constante.