Sistemas de Soldadura de Unión Circular: Los sistemas de soldadura son procesos utilizados para unir materiales, típicamente metales o termoplásticos, a través de la aplicación de calor, presión o ambos, con o sin la adición de material de relleno. Los sistemas de soldadura son fundamentales en la fabricación, la reparación de componentes y estructuras, y se utilizan en una amplia gama de industrias, desde la automotriz hasta la construcción, la energía, y la aeroespacial. Aquí hay una descripción general de algunos de los sistemas de soldadura más comunes:

Soldadura por arco eléctrico (SMAW – Shielded Metal Arc Welding)

- Proceso: Utiliza un electrodo revestido que genera un arco eléctrico entre el electrodo y la pieza de trabajo. El calor del arco funde el material base y el electrodo, creando una unión.

- Ventajas: Es versátil, económico y se puede usar en diversas posiciones.

- Aplicaciones: Usado en la construcción de estructuras metálicas y en reparaciones industriales.

2. Soldadura MIG (Metal Inert Gas)

- Proceso: Se utiliza un gas inerte (como el argón) para proteger el metal fundido del aire. Se emplea un alambre de electrodo consumible como material de relleno.

- Ventajas: Alta velocidad de soldadura, fácil de usar y adecuado para materiales finos.

- Aplicaciones: Ideal para soldaduras de acero inoxidable, aluminio y metales no ferrosos.

3. Soldadura TIG (Tungsten Inert Gas)

- Proceso: Emplea un electrodo de tungsteno no consumible para crear el arco eléctrico, y el material de relleno se alimenta manualmente. Se utiliza un gas inerte para proteger el área de soldadura.

- Ventajas: Produce soldaduras limpias, de alta calidad y controladas.

- Aplicaciones: Se utiliza en metales delgados, acero inoxidable, aleaciones de alta resistencia y en aplicaciones aeroespaciales.

4. Soldadura por resistencia (Spot Welding y Seam Welding)

- Proceso: Utiliza la resistencia eléctrica para generar calor que une dos piezas de metal. Se aplica presión para que las piezas se fusionen.

- Ventajas: Es rápida, eficiente y adecuada para soldaduras de producción en masa.

- Aplicaciones: Se utiliza ampliamente en la industria automotriz, para la fabricación de paneles de carrocería.

5. Soldadura por láser

- Proceso: Utiliza un láser de alta intensidad para fundir el material y crear la unión.

- Ventajas: Gran precisión, alta velocidad de soldadura y baja distorsión térmica.

- Aplicaciones: Soldaduras en aplicaciones de alta tecnología, como la electrónica, aeroespacial y la fabricación de componentes médicos.

6. Soldadura por ultrasonido

- Proceso: Emplea ondas ultrasónicas para generar calor y fusionar las piezas de trabajo.

- Ventajas: Es rápida, limpia y se utiliza principalmente para unir plásticos y metales delgados.

- Aplicaciones: Industria de electrónica y automotriz, especialmente en componentes pequeños.

7. Soldadura a gas (OAW – Oxy-Acetylene Welding)

- Proceso: Se utiliza una mezcla de oxígeno y acetileno para producir una llama que funde los materiales a unir.

- Ventajas: Bajo costo y versatilidad.

- Aplicaciones: Reparaciones y soldaduras de metales no ferrosos, y en algunas aplicaciones de artesanía.

8. Soldadura por fricción

- Proceso: Utiliza la fricción generada por el movimiento relativo de las piezas para generar calor y fusionarlas.

- Ventajas: Proceso sin material de relleno, con alta eficiencia energética y sin la necesidad de protección de gas.

- Aplicaciones: Usada en la industria aeroespacial, automotriz y para la unión de metales difíciles de soldar.

9. Soldadura por arco sumergido (SAW – Submerged Arc Welding)

- Proceso: Se genera un arco eléctrico bajo una capa de fundente en lugar de un gas inerte. El fundente protege el charco de soldadura.

- Ventajas: Alta velocidad de soldadura y penetración profunda.

- Aplicaciones: Ideal para la fabricación de grandes estructuras de acero y tuberías.

10. Soldadura por plasma

- Proceso: Similar a la soldadura TIG, pero utiliza un arco de plasma para una mayor precisión y control.

- Ventajas: Produce soldaduras finas con alta calidad y control en el proceso.

- Aplicaciones: Usada para materiales delgados y en aplicaciones precisas.

Estos son solo algunos de los principales sistemas de soldadura utilizados en la industria. Cada uno tiene sus propias ventajas y limitaciones, y la elección del sistema adecuado depende de factores como el tipo de material, el grosor de las piezas, la calidad de la soldadura deseada y el entorno de trabajo.

Los sistemas de soldadura son fundamentales en diversas industrias, pues permiten unir materiales de manera duradera y confiable. A lo largo de los años, se han desarrollado diferentes técnicas, cada una adaptada a necesidades específicas. La soldadura por arco eléctrico es una de las más utilizadas, con procesos como SMAW, MIG y TIG, que ofrecen flexibilidad en cuanto a materiales y posiciones de trabajo. Mientras tanto, la soldadura por resistencia se destaca en la producción en masa debido a su rapidez y eficiencia. Por otro lado, la soldadura láser y por ultrasonido, aunque más avanzadas, se utilizan en aplicaciones de alta precisión, como la electrónica y la aeroespacial. Técnicas más tradicionales como la soldadura a gas siguen siendo populares por su bajo costo y versatilidad. En términos de eficiencia y rapidez, la soldadura por fricción y por arco sumergido sobresalen, especialmente en la construcción de grandes estructuras metálicas. Sin embargo, la elección del sistema de soldadura ideal depende de varios factores, incluyendo el tipo de material, la geometría de las piezas y el ambiente en el que se trabaja, siendo clave encontrar el proceso que mejor se adapte a las especificaciones del proyecto.

En la evolución de los sistemas de soldadura, se ha observado un enfoque creciente en la automatización y la mejora de la eficiencia. Los sistemas robotizados de soldadura, por ejemplo, han permitido aumentar la precisión y la consistencia en las uniones, reduciendo el riesgo de defectos y mejorando la calidad general de las soldaduras. Estos sistemas son particularmente útiles en industrias como la automotriz, donde se requieren altas tasas de producción y precisión.

Además, la tecnología de soldadura está cada vez más orientada a la sostenibilidad, con procesos como la soldadura de arco sumergido que minimizan la emisión de contaminantes y el uso de materiales auxiliares. La preocupación por la eficiencia energética también ha impulsado el desarrollo de técnicas como la soldadura por láser, que utiliza energía de manera más eficiente al centrarse en una zona muy pequeña de la pieza.

Otra tendencia importante es la investigación en nuevas aleaciones y materiales para soldar. Con el avance de la ciencia de los materiales, las industrias están utilizando metales de alto rendimiento, como las aleaciones de titanio y materiales compuestos, que requieren técnicas de soldadura especializadas. Esto ha dado lugar a la adaptación de sistemas existentes, como el TIG o el MIG, para trabajar con estos nuevos materiales, o el desarrollo de nuevos métodos, como la soldadura por fricción-agitación, que es adecuada para unir materiales como el aluminio y las aleaciones de magnesio sin la necesidad de relleno.

La soldadura también está cada vez más conectada con la digitalización. Las técnicas de monitoreo en tiempo real y el análisis de datos permiten a los operadores obtener información sobre el proceso de soldadura, mejorando la calidad del producto final y reduciendo los costos asociados con los errores. Esto se logra a través de sistemas que analizan variables como la temperatura, la velocidad de avance y la cantidad de material fundido, proporcionando retroalimentación instantánea al operario.

Con todo esto, los avances en soldadura no solo están enfocados en mejorar los procesos técnicos, sino también en hacer que estos sean más accesibles, seguros y adaptables a una gama más amplia de materiales y aplicaciones. Esto sigue transformando la industria, permitiendo la creación de productos más complejos, ligeros y duraderos, desde componentes electrónicos hasta partes de aeronaves y vehículos de alta performance.

A medida que la tecnología de soldadura continúa avanzando, también lo hacen los métodos de control y monitoreo que permiten a los operarios mejorar la precisión y la eficiencia del proceso. Los sistemas de soldadura moderna no solo requieren un control técnico en términos de la ejecución del proceso, sino también un enfoque más profundo en la calidad y la trazabilidad. Las innovaciones en sensores y software permiten obtener datos en tiempo real sobre los parámetros de la soldadura, como la temperatura del arco, la velocidad de avance y la presión ejercida, los cuales pueden ser analizados para optimizar cada aspecto de la unión. La integración de esta información en un sistema de monitoreo centralizado permite a los operadores realizar ajustes inmediatos y evitar fallos en la soldadura, lo que resulta en un mejor control de calidad, menores tasas de defectos y menor desperdicio de material.

La automatización de los procesos de soldadura ha tenido un impacto significativo en muchas industrias, especialmente en sectores de producción en serie, como la automotriz y la aeronáutica. Los robots de soldadura, que antes se usaban principalmente para tareas repetitivas, ahora están diseñados con una flexibilidad mucho mayor. Estos robots pueden ajustar su comportamiento en tiempo real, lo que permite realizar soldaduras complejas con una alta precisión y a una velocidad mucho mayor que la que un operario podría lograr manualmente. Estos avances en la automatización no solo aumentan la productividad, sino que también mejoran la seguridad, ya que los operarios pueden estar alejados de las áreas de trabajo más peligrosas, reduciendo el riesgo de accidentes y exposición a humos tóxicos y radiación.

Además de la automatización, los avances en los materiales de soldadura y los procesos de unión han permitido soldar metales y aleaciones que antes se consideraban difíciles o imposibles de unir. Las aleaciones avanzadas, como las de titanio, níquel y magnesio, tienen propiedades excepcionales de resistencia, pero a menudo presentan desafíos en cuanto a su soldabilidad debido a su alta tendencia a la formación de grietas o su baja conductividad térmica. Los avances en la soldadura por láser, por ejemplo, han abierto nuevas posibilidades para unir estas aleaciones con alta precisión y control térmico, minimizando los efectos adversos en la microestructura del material base. La soldadura por fricción, en particular, ha ganado popularidad en la industria aeroespacial y automotriz, ya que permite la unión de materiales livianos, como el aluminio, sin la necesidad de material de relleno, lo que reduce el peso de las estructuras sin comprometer su resistencia.

El campo de la soldadura también ha sido influenciado por las preocupaciones medioambientales. A medida que las regulaciones sobre las emisiones de gases contaminantes se vuelven más estrictas, los procesos de soldadura han tenido que adaptarse. La soldadura con arco sumergido (SAW), por ejemplo, es una de las técnicas que genera menos emisiones y polvo, debido a que la capa de fundente protege el charco de soldadura. La soldadura por láser también ha demostrado ser eficiente desde el punto de vista energético, ya que permite una concentración de energía en un área muy pequeña, lo que reduce la cantidad de energía necesaria para fundir el material. Las investigaciones en nuevas técnicas, como la soldadura por microondas y la soldadura por fricción-agitación, están orientadas a encontrar alternativas más ecológicas que reduzcan la huella de carbono en la fabricación.

La industria del reciclaje también se beneficia de los avances en soldadura. Los metales reciclados, a menudo de calidad variable, pueden requerir técnicas de soldadura especializadas para asegurar una unión duradera y de calidad. La soldadura por fricción, por ejemplo, es particularmente útil en aplicaciones donde se trabajan metales reciclados, como el acero y el aluminio, ya que el proceso genera menos contaminación y es eficiente incluso con materiales reciclados que tienen una composición no uniforme.

A nivel industrial, la soldadura está comenzando a integrar tecnologías más avanzadas como la inteligencia artificial (IA) y el aprendizaje automático. Estos sistemas pueden predecir el comportamiento de las soldaduras y ajustar automáticamente los parámetros de soldadura para adaptarse a condiciones cambiantes. Estos avances también se están utilizando para la detección temprana de defectos, mediante el análisis de imágenes de alta resolución y sistemas de visión artificial. La inteligencia artificial ayuda a identificar patrones en grandes volúmenes de datos, permitiendo a los fabricantes detectar problemas potenciales antes de que se conviertan en fallos costosos.

Las aplicaciones futuras de la soldadura también se centran en la creación de estructuras cada vez más complejas y livianas, como las que se encuentran en la ingeniería biomédica y la nanotecnología. En la biomedicina, por ejemplo, se están desarrollando técnicas de soldadura para unir microcomponentes en dispositivos implantables, como marcapasos y prótesis. La capacidad de trabajar con materiales extremadamente pequeños y delicados abre un nuevo campo de posibilidades para la soldadura de precisión.

En resumen, la soldadura ha evolucionado significativamente desde sus primeras aplicaciones, con avances en tecnología, materiales y automatización que han permitido una mayor precisión, eficiencia y adaptabilidad en una variedad de industrias. Los desafíos que enfrentan los fabricantes son cada vez más complejos, pero las soluciones innovadoras están allanando el camino para un futuro en el que la soldadura no solo sea más eficaz, sino también más sostenible y segura.

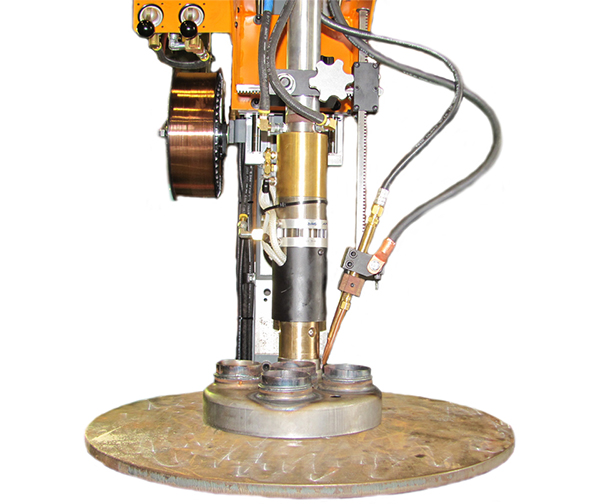

Sistemas de soldadura de cordón de anillo

Los sistemas de soldadura de cordón de anillo son una categoría especializada de técnicas de soldadura utilizadas para crear un cordón de soldadura continuo en forma de anillo o círculo. Estos sistemas son particularmente útiles en aplicaciones donde las piezas a soldar tienen una geometría circular, como en la fabricación de tuberías, depósitos cilíndricos, tanques, y otras estructuras de formas similares. La soldadura de cordón de anillo requiere una alta precisión y un control riguroso para garantizar la uniformidad de la soldadura a lo largo de toda la circunferencia de la unión. A continuación, se describen algunos de los procesos y tecnologías más comunes utilizados en la soldadura de cordón de anillo:

1. Soldadura por arco sumergido (SAW)

La soldadura por arco sumergido es uno de los métodos más comunes para realizar cordones de soldadura de anillo, especialmente en aplicaciones de alta producción. Este proceso utiliza un electrodo consumible y un fundente en forma de polvo que cubre el charco de soldadura, protegiendo el área de la soldadura de la contaminación atmosférica. El cordón de anillo se crea mediante la acción de un arco que se mueve a lo largo de la circunferencia de la pieza. La alta penetración y la capacidad de formar un cordón de soldadura continuo y de alta calidad hacen que este proceso sea adecuado para aplicaciones como la fabricación de cilindros, tubos y tanques de gran diámetro.

Ventajas:

- Alta velocidad de deposición.

- Buena penetración y resistencia a la fatiga.

- Baja distorsión térmica debido a la cobertura del fundente.

Aplicaciones:

- Soldadura de tubos y grandes estructuras metálicas cilíndricas.

- Industria del petróleo y gas, construcción de depósitos y calderas.

2. Soldadura MIG/MAG (Gas Inert y Gas Activo)

Los procesos de soldadura MIG (Metal Inert Gas) y MAG (Metal Active Gas) también se utilizan para crear cordones de soldadura de anillo. Estos procesos emplean un electrodo consumible y un gas de protección (inert o activo, dependiendo del material base). A través del uso de un sistema de alimentación de alambre, el arco se mantiene constante mientras la boquilla se mueve a lo largo de la circunferencia, depositando el material de relleno y formando el cordón de anillo.

Ventajas:

- Alta flexibilidad en materiales, adecuado para acero inoxidable, aluminio, y otras aleaciones.

- Menor distorsión en comparación con otros procesos.

- Adecuado para soldaduras finas y de alta calidad.

Aplicaciones:

- Soldadura de tubos y recipientes de presión.

- Industrias de fabricación de equipos médicos y aeronáuticos.

3. Soldadura TIG (Tungsten Inert Gas)

La soldadura TIG, que utiliza un electrodo de tungsteno no consumible, es ideal para aplicaciones que requieren alta precisión y control en la deposición del material de relleno. En la soldadura de cordón de anillo, el operador o un sistema robotizado controla la trayectoria del arco a lo largo de la circunferencia. La ventaja principal de este proceso es la alta calidad de la soldadura, con poca formación de salpicaduras y un acabado limpio.

Ventajas:

- Excelente control del calor y la penetración.

- Ideal para soldaduras de alta calidad y precisión.

- Mínima distorsión.

Aplicaciones:

- Aplicaciones de alta precisión, como componentes aeroespaciales y partes de alta gama.

- Soldadura de materiales como acero inoxidable y aleaciones especiales.

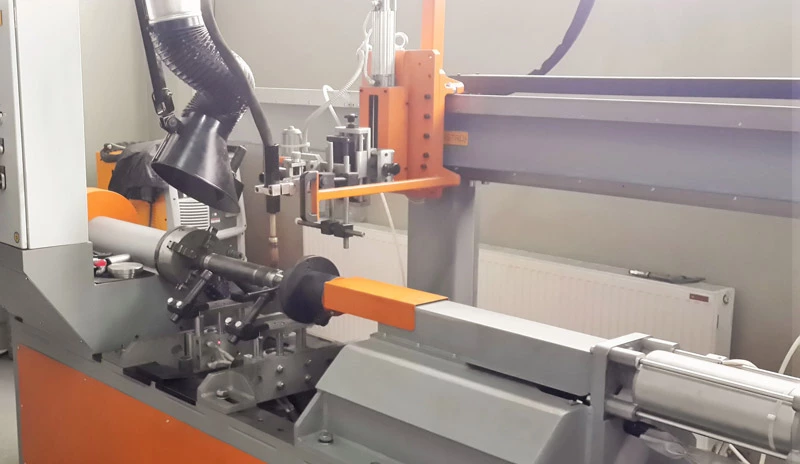

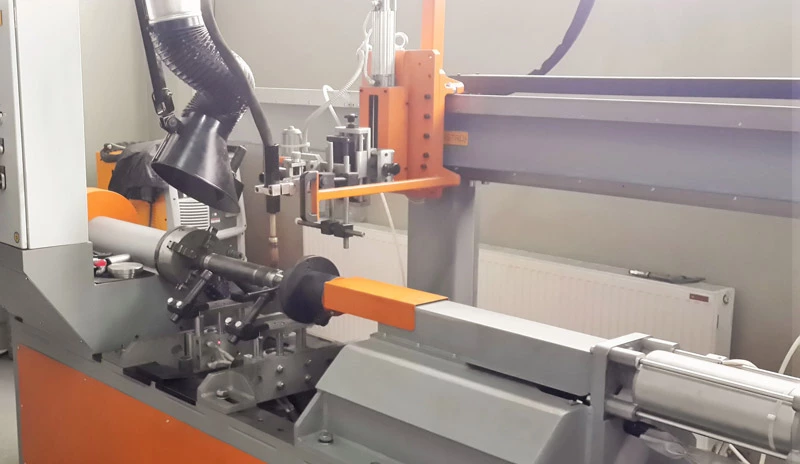

4. Soldadura orbital

La soldadura orbital es un proceso especializado en la que la antorcha de soldadura sigue una trayectoria circular a lo largo de la pieza. Este tipo de soldadura es común en la industria de fabricación de tubos y en aplicaciones de alta precisión donde se requiere un cordón de soldadura continuo en forma de anillo. Se utiliza un sistema automatizado que mueve el electrodo a lo largo de un círculo, asegurando una soldadura uniforme y repetible.

Ventajas:

- Alta repetibilidad y precisión.

- Ideal para soldaduras de anillos en componentes de tubo, tanques y calderas.

- Reducción de defectos de soldadura y alta calidad de la unión.

Aplicaciones:

- Industria del acero inoxidable, fabricación de tubos y sistemas de tuberías.

- Fabricación de equipos para la industria farmacéutica, alimentaria y química.

5. Soldadura por fricción

La soldadura por fricción se puede usar en la fabricación de cordones de anillo, especialmente cuando se busca unir materiales de manera eficiente y sin necesidad de fundir el material base. En este proceso, dos piezas de material se frotan entre sí mientras se aplica presión, generando calor suficiente para causar la unión. Este proceso es útil para crear uniones en piezas de aluminio, acero y otros metales ligeros.

Ventajas:

- No requiere material de relleno.

- Genera una baja cantidad de residuos y poca distorsión térmica.

- Alta eficiencia energética.

Aplicaciones:

- Soldadura de componentes automotrices, como los cascos de motor.

- Industria aeroespacial para unir componentes de estructuras ligeras.

Consideraciones al seleccionar un sistema de soldadura de cordón de anillo:

- Materiales a soldar: La elección del sistema de soldadura depende en gran medida de los materiales que se estén utilizando. Algunos procesos, como MIG/MAG, son adecuados para metales ferrosos y no ferrosos, mientras que TIG es más común en metales más delicados y de alta calidad.

- Tamaño y forma de la pieza: Las piezas con geometría circular o cilíndrica son ideales para la soldadura de cordón de anillo, pero el tamaño de la pieza influye en la elección del proceso, ya que algunos, como el orbital, son más adecuados para tamaños pequeños a medianos.

- Requisitos de calidad: En aplicaciones donde la soldadura debe ser extremadamente limpia, sin defectos, y de alta resistencia, la soldadura TIG o orbital suele ser la mejor opción.

- Velocidad de producción: Procesos como la soldadura por arco sumergido o MIG/MAG son muy adecuados cuando se requiere alta velocidad de producción, como en la industria automotriz o de fabricación de tuberías en grandes volúmenes.

En conclusión, la soldadura de cordón de anillo es un proceso crucial en diversas industrias, y la elección del sistema adecuado dependerá de factores como el tipo de material, la precisión requerida, la velocidad de producción y el entorno en el que se trabaja. Con la evolución de las tecnologías de soldadura, los avances en automatización y control de procesos han permitido mejorar la calidad y la eficiencia de estos sistemas, haciéndolos cada vez más precisos y adaptados a las demandas industriales modernas.

La soldadura de cordón de anillo se ha convertido en una de las técnicas más especializadas y útiles en la fabricación de componentes industriales con formas circulares. Este tipo de soldadura es esencial en sectores como la fabricación de tanques, recipientes a presión, sistemas de tuberías y estructuras cilíndricas, donde la geometría circular requiere una unión continua y uniforme. Los sistemas de soldadura de cordón de anillo permiten crear uniones fuertes y estables, esenciales para la integridad estructural de los productos finales. Uno de los desafíos de este tipo de soldadura es garantizar la uniformidad a lo largo de toda la circunferencia, lo cual requiere equipos y procesos altamente controlados para asegurar la calidad en todo el recorrido de la soldadura.

Los avances en tecnología de soldadura han permitido que los procesos sean más rápidos, más precisos y más eficientes. La automatización ha jugado un papel importante en este desarrollo, ya que permite a los operarios o robots seguir una trayectoria exacta alrededor de la pieza, manteniendo los parámetros constantes a lo largo del proceso. Esto reduce la variabilidad en la calidad de la soldadura y mejora la consistencia, lo cual es crucial en la fabricación de componentes de alta resistencia y durabilidad.

Además de la precisión, la tecnología también ha facilitado el trabajo con materiales más difíciles de soldar. Aleaciones como el titanio, el acero inoxidable y el aluminio, que se utilizan comúnmente en aplicaciones de alta resistencia, requieren procesos específicos para evitar defectos como grietas o porosidad. La soldadura TIG y MIG son particularmente útiles en estos casos, ya que proporcionan un control muy preciso del calor y la energía aplicada, minimizando el riesgo de daños en el material base.

La capacidad para soldar de manera continua y eficiente también ha transformado la producción en sectores que requieren altas tasas de fabricación, como la industria automotriz. Los robots de soldadura, en particular, han permitido que los cordones de anillo se realicen con mayor rapidez y sin comprometer la calidad, lo que se traduce en una mayor eficiencia en la línea de producción. En este contexto, los sistemas orbitales, que siguen un camino circular a lo largo de la pieza, son extremadamente útiles para asegurar una soldadura uniforme y repetible en condiciones de alta producción.

Por otro lado, la soldadura de cordón de anillo también ha mejorado en términos de sostenibilidad y eficiencia energética. Procesos como la soldadura por láser, que se concentran en una zona pequeña con alta energía, permiten realizar uniones sin la necesidad de grandes cantidades de material de relleno. Esto no solo reduce los costos, sino que también minimiza el impacto ambiental, ya que consume menos energía y produce menos residuos. Además, la reducción de la distorsión térmica y la menor emisión de gases contaminantes en algunos procesos de soldadura contribuyen a un entorno de trabajo más limpio y seguro.

En la fabricación de estructuras metálicas complejas y componentes para la industria aeronáutica, por ejemplo, la soldadura de cordón de anillo se utiliza para garantizar que las uniones sean tan fuertes y ligeras como sea posible, permitiendo que las piezas resistan condiciones extremas de tensión y presión sin comprometer su desempeño. La soldadura orbital, que se emplea ampliamente en la fabricación de sistemas de tuberías, permite soldaduras de alta precisión en ambientes controlados, lo que es esencial para aplicaciones donde la hermeticidad y la resistencia son cruciales.

A medida que las industrias evolucionan y las demandas de calidad y eficiencia aumentan, la tecnología de soldadura de cordón de anillo continuará siendo una herramienta vital para la creación de productos complejos y duraderos. Los avances en la automatización, la robotización y el monitoreo en tiempo real permitirán una mayor precisión, seguridad y sostenibilidad en la producción, asegurando que estos sistemas se mantengan a la vanguardia de la tecnología de fabricación.

Con el paso del tiempo, los sistemas de soldadura de cordón de anillo también han comenzado a incorporar tecnologías más avanzadas que permiten mejorar aún más la calidad y la eficiencia del proceso. La integración de sistemas de monitoreo en tiempo real, por ejemplo, ha permitido que las condiciones del proceso de soldadura se ajusten de manera dinámica según las variaciones detectadas en la pieza. Esto no solo mejora la calidad de la soldadura, sino que también reduce el riesgo de defectos, como las grietas o la deformación del material. El monitoreo de variables clave, como la temperatura, el voltaje del arco y la velocidad de avance, asegura que el proceso se mantenga dentro de los parámetros óptimos para cada tipo de material y cada condición de soldadura.

Por otro lado, la inteligencia artificial y el aprendizaje automático han comenzado a desempeñar un papel fundamental en la mejora de los procesos de soldadura. Los algoritmos avanzados pueden analizar grandes cantidades de datos recolectados durante el proceso de soldadura, identificar patrones de calidad y predecir posibles fallos antes de que ocurran. Esto puede ayudar a los operadores a tomar decisiones más informadas sobre cuándo realizar ajustes o reemplazar componentes en los sistemas de soldadura, lo que reduce significativamente los tiempos de inactividad y mejora la eficiencia general de la producción.

La implementación de estas tecnologías de vanguardia no solo permite obtener un mayor control sobre la calidad de las soldaduras, sino que también mejora la seguridad en el lugar de trabajo. La soldadura, especialmente en procesos automatizados, puede generar altos niveles de calor y radiación, lo que puede presentar riesgos para los operarios si no se toman las precauciones adecuadas. Al integrar sistemas de monitoreo que supervisan no solo el proceso de soldadura, sino también las condiciones del entorno, es posible garantizar que los operarios estén protegidos de cualquier riesgo potencial. Además, la automatización y la robótica también pueden reducir la exposición de los trabajadores a condiciones peligrosas, al permitirles operar de manera remota y con un mayor grado de control.

La innovación en los materiales de soldadura también ha sido un factor clave en la evolución de los sistemas de soldadura de cordón de anillo. Con el avance de las aleaciones y los compuestos, los procesos de soldadura deben adaptarse a las nuevas demandas de materiales que son más ligeros, más resistentes o que tienen propiedades específicas para aplicaciones de alta gama, como la industria aeroespacial o la fabricación de dispositivos médicos. Esto ha llevado a un mayor enfoque en la personalización de los procesos de soldadura para adaptarse a las características únicas de cada material, lo que se traduce en un aumento de la eficiencia y la durabilidad de las uniones.

En la fabricación de equipos y componentes críticos, como los que se utilizan en la industria energética, la calidad y la fiabilidad de las soldaduras de cordón de anillo son esenciales para garantizar que los productos finales puedan soportar las condiciones extremas a las que estarán expuestos, como altas presiones, temperaturas y vibraciones. Los avances en las técnicas de soldadura, combinados con un mejor entendimiento de los materiales y las estructuras, han permitido crear soluciones que mejoran no solo la resistencia de las uniones, sino también su longevidad. Esto es particularmente relevante en la construcción de infraestructuras de energía, como plantas nucleares, plataformas petroleras y turbinas eólicas, donde las soldaduras deben resistir ciclos térmicos y mecánicos constantes.

A medida que las técnicas de soldadura de cordón de anillo continúan evolucionando, también lo hacen las expectativas en cuanto a la sostenibilidad de los procesos. La soldadura moderna busca ser más eficiente no solo en términos de tiempo y costos, sino también en términos de consumo de recursos. Esto implica no solo una reducción en el uso de materiales, sino también en la cantidad de energía necesaria para realizar una soldadura. Los procesos de soldadura más eficientes, como la soldadura por láser, son capaces de generar menos residuos y utilizar menos energía que los métodos tradicionales, lo que contribuye a una fabricación más ecológica.

Finalmente, la globalización de los mercados y la competencia constante entre fabricantes han impulsado aún más la innovación en los sistemas de soldadura de cordón de anillo. Los fabricantes buscan procesos que no solo mejoren la calidad de las uniones, sino que también reduzcan los costos de producción y aumenten la velocidad de fabricación. Las empresas están invirtiendo en nuevas tecnologías, equipos y técnicas que les permitan ofrecer productos con un valor agregado, que cumplan con los estándares internacionales y que sean lo más eficientes posible en términos de costo y rendimiento. Esto está llevando a una revolución en la industria de la soldadura, donde los métodos de fabricación continúan adaptándose a las necesidades cambiantes de los mercados globales.

La soldadura de cordón de anillo, por tanto, es un ejemplo claro de cómo las técnicas de fabricación pueden evolucionar constantemente en respuesta a los avances tecnológicos, las necesidades del mercado y las demandas de calidad y sostenibilidad. Este proceso seguirá siendo una piedra angular en la fabricación de componentes esenciales en muchas industrias, desde la automotriz hasta la aeroespacial, y continuará siendo una parte fundamental de la infraestructura industrial global en los próximos años.

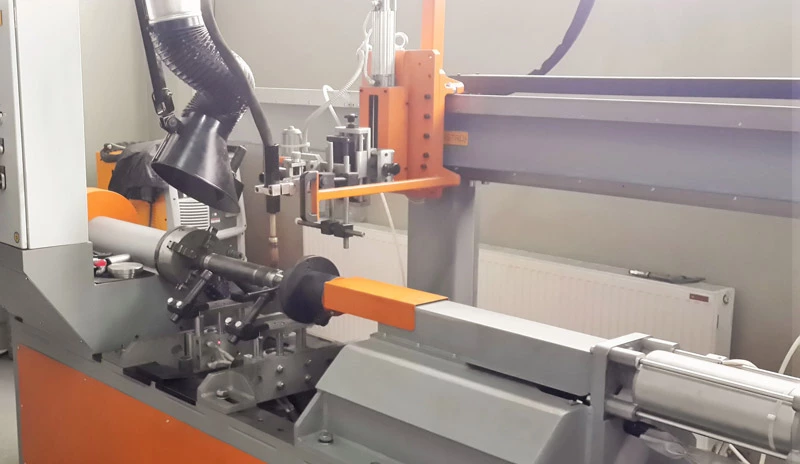

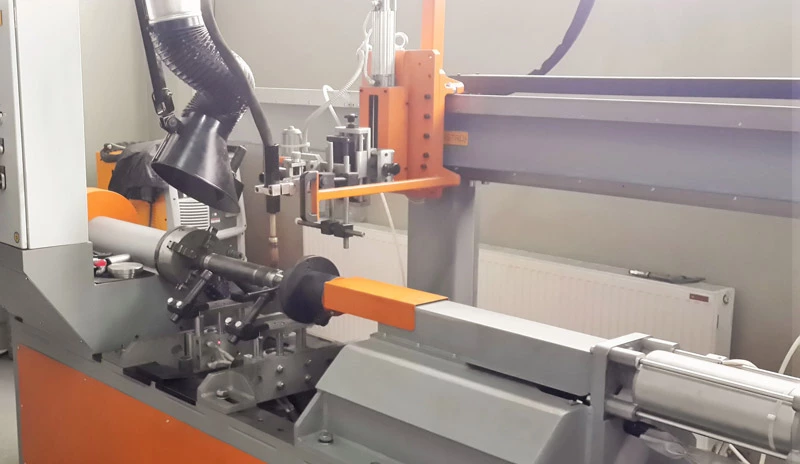

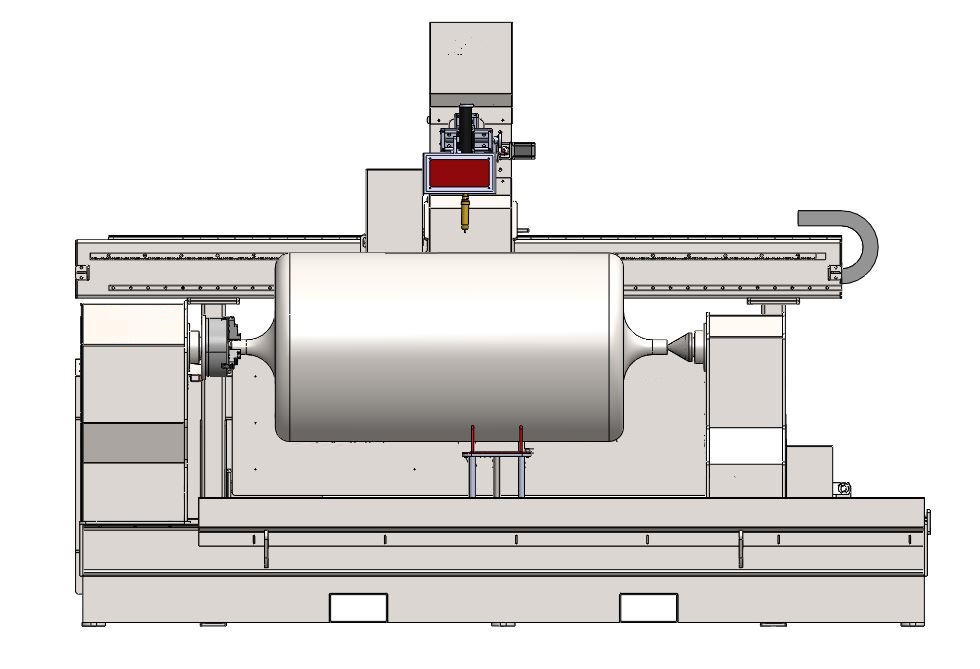

Máquinas para soldar cordón de forma circular

Las máquinas para soldar cordón de forma circular están diseñadas específicamente para realizar soldaduras continuas en geometrías circulares, como tubos, tanques, depósitos, y otras estructuras cilíndricas o con formas anulares. Estas máquinas son esenciales en muchas industrias, como la fabricación de componentes para la industria automotriz, aeronáutica, energía, química y petroquímica, entre otras. Existen varios tipos de máquinas y tecnologías especializadas que permiten realizar este tipo de soldadura, y su elección depende de factores como el tipo de material, el tamaño de la pieza, el tipo de soldadura requerida, y las especificaciones de calidad. A continuación, se describen las principales máquinas utilizadas para la soldadura de cordón circular.

1. Máquinas de soldadura orbital

Las máquinas de soldadura orbital son las más comunes para soldar cordones de anillo en piezas cilíndricas, ya que están diseñadas específicamente para realizar soldaduras continuas alrededor de una pieza en forma de círculo. Estas máquinas utilizan una antorcha de soldadura que sigue un camino circular predefinido a lo largo de la pieza. La antorcha está montada en un cabezal que puede ser ajustado para adaptarse al diámetro de la pieza que se va a soldar.

Características principales:

- Movimiento circular controlado para asegurar un cordón de soldadura uniforme.

- Pueden emplear diversos procesos de soldadura como TIG, MIG, y arco sumergido.

- Se utilizan tanto en aplicaciones manuales como automatizadas, dependiendo de la complejidad y volumen de producción.

- Son ideales para soldaduras de alta precisión y calidad, especialmente en materiales como acero inoxidable, aluminio y otras aleaciones.

Aplicaciones:

- Fabricación de tubos y sistemas de tuberías.

- Soldadura de recipientes a presión y tanques.

- Industria farmacéutica, alimentaria y química, donde se requiere una alta calidad de soldadura.

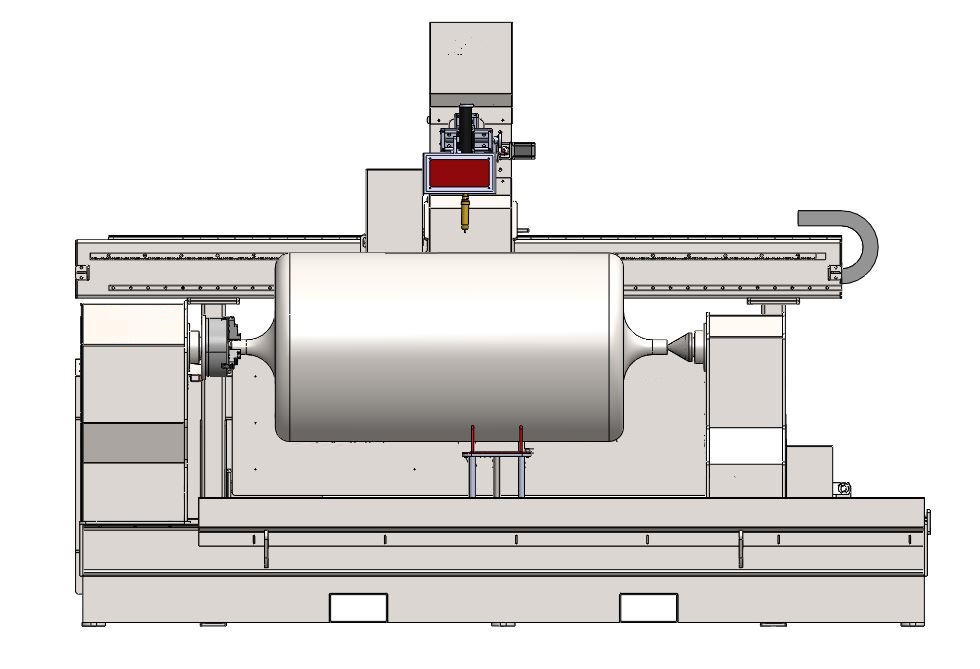

2. Máquinas de soldadura por arco sumergido (SAW)

En algunos casos, para soldar grandes diámetros de tuberías o componentes que requieren un cordón de soldadura robusto, se utilizan máquinas de soldadura por arco sumergido. Aunque el proceso no se realiza típicamente en un patrón orbital, las máquinas de arco sumergido pueden ser configuradas para soldar de manera continua alrededor de piezas cilíndricas utilizando un alimentador automático de alambre y un sistema de fundente.

Características principales:

- Alta tasa de deposición, lo que permite realizar soldaduras rápidas y robustas.

- Utilizan un fundente que cubre el arco, protegiendo la soldadura de contaminantes atmosféricos.

- Son ideales para aplicaciones donde se requieren soldaduras profundas y de alta resistencia.

Aplicaciones:

- Soldadura de grandes tubos y estructuras metálicas, como los utilizados en la industria petroquímica o de gas.

- Producción de grandes recipientes a presión y sistemas de calderas.

3. Máquinas de soldadura MIG/MAG

Las máquinas de soldadura MIG/MAG (Metal Inert Gas / Metal Active Gas) se utilizan para soldar de manera eficiente cordones circulares, especialmente en materiales ferrosos y no ferrosos. En este caso, la máquina alimenta un alambre de electrodo consumible mientras se introduce un gas protector (inert o activo) para evitar la contaminación de la soldadura. Estas máquinas son bastante flexibles y se emplean tanto en aplicaciones manuales como automáticas.

Características principales:

- Alta velocidad de soldadura y capacidad para trabajar con una amplia gama de materiales.

- Adecuadas para soldaduras de cordón de anillo en piezas de acero, acero inoxidable, aluminio y otros materiales.

- Los robots de soldadura pueden ser integrados con máquinas MIG/MAG para aplicaciones automatizadas.

Aplicaciones:

- Industria automotriz, para la fabricación de componentes metálicos en serie.

- Construcción de sistemas de tuberías, equipos de calefacción, refrigeración, y equipos de energía.

4. Máquinas de soldadura TIG

Las máquinas de soldadura TIG (Tungsten Inert Gas) son muy precisas y se utilizan principalmente para soldaduras de alta calidad, especialmente en materiales delicados o cuando se requieren soldaduras estéticamente perfectas. Aunque las máquinas TIG generalmente no se usan para grandes volúmenes de producción, son ideales cuando se requiere una gran precisión en el cordón de soldadura y cuando la estética y la resistencia de la soldadura son esenciales.

Características principales:

- Usan un electrodo de tungsteno no consumible para crear el arco, y el material de relleno se introduce de manera manual o automatizada.

- Se utilizan gases inertes como helio o argón para proteger el área de la soldadura.

- Permiten un control preciso del calor y la penetración de la soldadura.

Aplicaciones:

- Soldadura de componentes de alta precisión en la industria aeroespacial, médica y electrónica.

- Fabricación de recipientes y componentes en acero inoxidable, aluminio y otras aleaciones de alta calidad.

5. Máquinas de soldadura por láser

La soldadura por láser es una tecnología avanzada que se utiliza en la fabricación de componentes de alta precisión. Aunque la soldadura por láser no es tan común como las otras técnicas para cordones circulares, puede ser utilizada para aplicaciones muy específicas que requieren una soldadura limpia, rápida y de alta precisión. El láser puede ser dirigido de manera precisa alrededor de la pieza circular para crear el cordón de soldadura.

Características principales:

- Alta precisión y mínima distorsión térmica.

- Gran velocidad de soldadura y poca deformación del material.

- Es ideal para materiales finos o componentes pequeños que requieren soldaduras de alta calidad.

Aplicaciones:

- Soldadura de componentes de precisión en la industria electrónica y aeroespacial.

- Aplicaciones de soldadura de alta resistencia en componentes de dispositivos médicos y equipos electrónicos.

6. Máquinas de soldadura por fricción

Las máquinas de soldadura por fricción también pueden ser utilizadas para realizar soldaduras de cordón de anillo, especialmente en materiales como el aluminio. En este proceso, las piezas a soldar se frotan entre sí con presión, generando calor por fricción, lo que produce la unión sin la necesidad de fundir el material base. Es un proceso eficiente que genera menos desperdicio y produce menos contaminantes.

Características principales:

- No requiere material de relleno ni calor extremo, lo que reduce la distorsión térmica.

- Utiliza un enfoque de fricción para unir materiales sin necesidad de fundirlos.

- Ideal para aplicaciones que requieren soldaduras ligeras pero fuertes.

Aplicaciones:

- Industria automotriz, para la fabricación de componentes de aluminio.

- Fabricación de piezas para la industria aeronáutica.

Conclusión

Las máquinas para soldar cordón de forma circular han avanzado significativamente con la incorporación de tecnologías modernas como la automatización, la robotización, y el control preciso de los parámetros de soldadura. Dependiendo de la aplicación y los materiales a utilizar, la elección de la máquina puede variar, pero todas tienen en común la capacidad de realizar soldaduras continuas y de alta calidad en geometrías circulares, lo que las hace esenciales en diversas industrias.

Las máquinas para soldar cordón de forma circular juegan un papel crucial en la fabricación de componentes cilíndricos, desde tanques y tuberías hasta equipos industriales complejos. Estas máquinas están diseñadas para ofrecer un control preciso sobre la soldadura, permitiendo que el cordón de soldadura sea uniforme y de alta calidad a lo largo de toda la circunferencia de la pieza. La soldadura de cordón circular es esencial cuando se requieren uniones fuertes y herméticas, lo que es particularmente importante en aplicaciones como la fabricación de recipientes a presión, sistemas de tuberías en la industria energética, y componentes en la industria aeroespacial.

Una de las ventajas principales de estas máquinas es su capacidad para mantener un movimiento constante y preciso a lo largo del contorno de la pieza. Esto se logra a través de sistemas de control avanzados que permiten que la antorcha de soldadura siga una trayectoria perfectamente circular, eliminando las variaciones de velocidad o ángulo que podrían afectar la calidad de la soldadura. La automatización juega un papel clave en este tipo de soldadura, ya que puede realizarse de manera completamente automatizada o con asistencia mínima por parte del operador. Esto no solo mejora la eficiencia, sino que también reduce la posibilidad de errores humanos, lo que se traduce en una producción más consistente y de alta calidad.

La capacidad de las máquinas para adaptarse a diferentes tamaños de piezas y tipos de materiales es otro aspecto destacado. Estas máquinas pueden ser ajustadas para trabajar con una amplia gama de materiales, desde aceros inoxidables hasta aleaciones de alta resistencia o metales no ferrosos como el aluminio. Esto se logra mediante la selección del proceso de soldadura adecuado (como TIG, MIG, arco sumergido, láser, entre otros), lo que garantiza que cada tipo de material se suelde de la manera más eficiente y efectiva posible. Además, las máquinas pueden estar equipadas con sistemas de refrigeración y control de gases protectores, lo que asegura que el proceso de soldadura se realice bajo condiciones óptimas, minimizando riesgos como la oxidación o la deformación térmica.

Otra característica importante de estas máquinas es la posibilidad de integrar sistemas de monitoreo en tiempo real. Estos sistemas pueden verificar continuamente la calidad de la soldadura, controlando parámetros como la temperatura, la velocidad de avance, la corriente y el voltaje del arco. Cualquier desviación en estos parámetros puede ser detectada inmediatamente, lo que permite a los operadores realizar ajustes en tiempo real para mantener la calidad de la soldadura. Esta capacidad de monitoreo es especialmente útil en aplicaciones donde la precisión es esencial, como en la fabricación de componentes para la industria farmacéutica, de alimentos y bebidas, o en la producción de equipos médicos, donde las uniones deben ser completamente estancas y sin defectos.

El avance de la tecnología ha permitido también que las máquinas para soldar cordón de forma circular sean cada vez más eficientes y respetuosas con el medio ambiente. Los procesos modernos requieren menos energía y producen menos residuos, lo que contribuye a una fabricación más sostenible. Por ejemplo, en la soldadura por láser, la energía se concentra en un área pequeña, lo que permite realizar la soldadura con menor consumo de material y menor generación de calor, reduciendo la distorsión del material y el consumo de energía. Además, al usar tecnologías más limpias, como los sistemas de soldadura con gases inertes, se minimiza la producción de contaminantes en la atmósfera.

Con la integración de sistemas robóticos, muchas de estas máquinas pueden ser operadas en entornos completamente automatizados, lo que no solo aumenta la productividad, sino que también mejora la seguridad en el lugar de trabajo. La automatización permite realizar soldaduras de alta precisión sin la intervención directa de los operarios, lo que reduce su exposición a los riesgos asociados con el proceso de soldadura, como la radiación o el calor excesivo.

La versatilidad de las máquinas para soldar cordón de forma circular también las hace valiosas para una amplia gama de aplicaciones industriales. En la industria automotriz, por ejemplo, estas máquinas son esenciales para la fabricación de componentes metálicos en serie, donde la velocidad y la precisión son fundamentales. En la industria aeronáutica, permiten realizar uniones de alta resistencia en estructuras ligeras, que deben cumplir con estrictos requisitos de calidad y resistencia. Además, en la producción de equipos de energía y en la construcción de infraestructura, las soldaduras circulares garantizan la integridad estructural de los componentes, lo que es fundamental para la seguridad y el desempeño de las instalaciones.

La evolución constante de estas tecnologías, junto con la creciente demanda de productos de mayor calidad y sostenibilidad, asegura que las máquinas para soldar cordón de forma circular seguirán siendo una herramienta esencial en la fabricación de componentes industriales. La mejora en los procesos de soldadura, la reducción de costos y la optimización de la producción son tendencias que seguirán impulsando la innovación en este campo, haciendo que estas máquinas sean más eficientes, más precisas y más accesibles para una gama más amplia de aplicaciones.

Con el tiempo, las innovaciones en la tecnología de soldadura de cordón de forma circular continúan transformando las capacidades de producción en una variedad de sectores. Las máquinas de soldadura orbital, por ejemplo, no solo están mejorando en términos de precisión y versatilidad, sino también en la facilidad de integración con sistemas de control avanzado. Los avances en software de programación y control de procesos permiten a los operadores crear trayectorias de soldadura altamente optimizadas, lo que reduce el tiempo de configuración y aumenta la flexibilidad en la producción. Esto es especialmente valioso en entornos donde se requiere la fabricación de piezas con geometrías complejas o múltiples tamaños de diámetro, como en la fabricación de intercambiadores de calor o sistemas de tuberías de alto rendimiento.

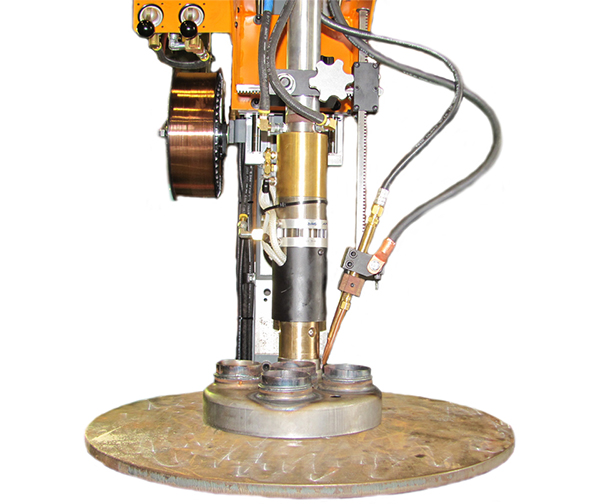

Además, las máquinas de soldadura robóticas están mejorando continuamente en términos de automatización y adaptabilidad. Estas máquinas no solo son capaces de soldar de manera continua y precisa, sino que también se integran cada vez más con sistemas de visión artificial y sensores inteligentes que monitorean la calidad de la soldadura en tiempo real. Los sistemas de visión pueden detectar fallos microscópicos o irregularidades en el cordón de soldadura, alertando a los operadores o ajustando automáticamente el proceso para corregir cualquier defecto. Esta capacidad de “autoajuste” es una gran ventaja en aplicaciones de producción en masa, donde incluso pequeños defectos pueden tener un impacto significativo en la calidad y el rendimiento del producto final.

Por otro lado, los sistemas de soldadura por láser están viendo un aumento en su utilización debido a su capacidad para proporcionar un control excepcional sobre la entrada de calor y la precisión del cordón. A medida que los láseres de mayor potencia y precisión se vuelven más accesibles, las aplicaciones de soldadura por láser continúan expandiéndose, especialmente en la fabricación de componentes finos y de alta tecnología. Esta tecnología es ideal para la soldadura de materiales delicados o de alta gama, como en la industria electrónica, la fabricación de dispositivos médicos y la construcción de componentes para la industria aeroespacial. La principal ventaja de la soldadura por láser es su capacidad para crear uniones extremadamente fuertes y estéticamente perfectas con una mínima distorsión térmica, lo cual es crucial cuando se trabaja con materiales finos o piezas pequeñas.

A nivel de sostenibilidad, los avances en tecnología también están ayudando a reducir el impacto ambiental de los procesos de soldadura. Las máquinas modernas están diseñadas para ser más eficientes en cuanto a energía, utilizando menos recursos y generando menos residuos. Además, muchos procesos de soldadura ahora emplean gases protectores más ecológicos, como el nitrógeno o mezclas de gases menos costosas y más sostenibles. Este enfoque no solo contribuye a una reducción en el costo operativo, sino que también mejora la seguridad y la sostenibilidad a largo plazo de los procesos industriales.

En cuanto a los materiales, la continua innovación en aleaciones y metales de alta resistencia ha creado nuevos desafíos y oportunidades para las máquinas de soldadura de cordón circular. Con la creciente demanda de materiales más ligeros y resistentes, como las aleaciones de titanio y los metales exóticos, las máquinas de soldadura deben ser capaces de adaptarse a estos nuevos materiales, que a menudo tienen propiedades térmicas y mecánicas que requieren un enfoque más especializado. Las máquinas de soldadura de alta precisión, como las de soldadura por fricción o por láser, están particularmente bien posicionadas para manejar estos materiales, ya que pueden ofrecer un control preciso de la temperatura y la penetración sin comprometer la integridad de los materiales.

A medida que la competencia global aumenta, también lo hace la necesidad de reducir los costos de producción sin sacrificar la calidad. Las máquinas de soldadura automatizadas no solo ayudan a mejorar la eficiencia y la consistencia de las soldaduras, sino que también contribuyen a una reducción de los costos operativos. El uso de robots de soldadura y sistemas automatizados de alimentación de materiales permite a las empresas producir más piezas en menos tiempo, lo que reduce los costos laborales y aumenta la capacidad de producción. Esto es especialmente importante en industrias como la automotriz, donde los plazos de producción son ajustados y la competencia es feroz.

A nivel de seguridad, las mejoras en la automatización también han tenido un impacto positivo. La soldadura, especialmente en procesos tradicionales, puede ser peligrosa debido a los altos niveles de calor, radiación ultravioleta, y los gases tóxicos generados durante la operación. Al automatizar el proceso, se reduce la exposición de los operarios a estos riesgos, lo que crea un ambiente de trabajo más seguro y saludable. Las máquinas más modernas también cuentan con sistemas de seguridad avanzados que monitorean continuamente las condiciones operativas y alertan a los operadores sobre cualquier irregularidad que pueda comprometer la seguridad del proceso.

Finalmente, el futuro de la soldadura de cordón circular parece estar marcado por la constante integración de tecnologías inteligentes. El uso de inteligencia artificial (IA) y aprendizaje automático para optimizar los procesos de soldadura está en auge. Los sistemas inteligentes no solo pueden ajustar los parámetros en tiempo real, sino que también pueden predecir fallos potenciales y sugerir mejoras en el proceso basándose en grandes volúmenes de datos recopilados durante la producción. Esta capacidad de “aprender” y mejorar el proceso de manera autónoma puede llevar a una nueva era de soldadura de alta precisión, donde la calidad es aún más consistente y los tiempos de producción se reducen drásticamente.

En resumen, las máquinas para soldar cordón de forma circular están evolucionando rápidamente para abordar las crecientes demandas de precisión, eficiencia, sostenibilidad y seguridad en la fabricación moderna. A medida que avanzan las tecnologías y se optimizan los procesos, estas máquinas seguirán desempeñando un papel vital en una variedad de sectores industriales, asegurando que las soldaduras sean no solo fuertes y duraderas, sino también más rápidas, más económicas y más respetuosas con el medio ambiente.

Equipos industriales para soldadura de cordón circular

Los equipos industriales para soldadura de cordón circular son herramientas esenciales en diversas industrias, como la automotriz, aeroespacial, petroquímica, energética, y alimentaria, entre otras. Estos equipos permiten realizar soldaduras continuas en piezas de forma cilíndrica, lo que es fundamental para la fabricación de componentes como tuberías, recipientes a presión, intercambiadores de calor, y depósitos. Los equipos varían según el tipo de proceso de soldadura que se utilice, el tamaño y material de la pieza, y los requisitos de precisión. A continuación se describen algunos de los equipos más comunes empleados en la soldadura de cordón circular.

1. Máquinas de soldadura orbital

Las máquinas de soldadura orbital son las más utilizadas para la soldadura de cordón circular en aplicaciones industriales. Estas máquinas están diseñadas para soldar de manera precisa y continua alrededor de piezas cilíndricas, como tubos y recipientes. El proceso orbital es especialmente efectivo para materiales que requieren una soldadura de alta calidad, como el acero inoxidable, el aluminio, y otras aleaciones de metales no ferrosos.

Características principales:

- Antorchas orbitales: La antorcha de soldadura se monta en un cabezal que puede moverse alrededor de la pieza para crear un cordón de soldadura continuo y uniforme. Esto permite una alta precisión y un control exacto del calor.

- Automatización: Los equipos pueden ser automatizados para mejorar la eficiencia y consistencia de la soldadura, especialmente en producción en serie.

- Flexibilidad: La máquina puede adaptarse a diferentes diámetros y tipos de material mediante ajustes en la configuración del equipo.

- Control de parámetros: Los sistemas de control permiten ajustar parámetros como la velocidad, el voltaje, y la corriente para asegurar una soldadura óptima.

Aplicaciones:

- Soldadura de tuberías en la industria energética, petroquímica, y de gas.

- Fabricación de tanques y recipientes a presión.

- Soldadura de componentes de alta precisión en la industria farmacéutica y alimentaria.

2. Máquinas de soldadura por arco sumergido (SAW)

La soldadura por arco sumergido (SAW) es otro proceso utilizado para soldar cordones circulares, especialmente en aplicaciones de mayor escala. Este proceso se utiliza para unir piezas más grandes y gruesas, ya que tiene una alta tasa de deposición y produce un cordón de soldadura fuerte y robusto.

Características principales:

- Alambre de electrodo y fundente: Se utiliza un alambre de electrodo consumible y un fundente que cubre el arco, protegiendo la soldadura de contaminantes atmosféricos.

- Alta eficiencia: El proceso es rápido, lo que lo hace adecuado para aplicaciones industriales de alta producción.

- Control preciso: Los parámetros como la velocidad de avance y la cantidad de fundente son controlados para garantizar la calidad de la soldadura.

- Soldadura profunda: La soldadura por arco sumergido es ideal para materiales de gran espesor, ya que permite una penetración profunda.

Aplicaciones:

- Soldadura de grandes estructuras metálicas, como intercambiadores de calor y componentes de calderas.

- Fabricación de componentes de gran diámetro en la industria de la energía y petroquímica.

3. Máquinas de soldadura MIG/MAG

Las máquinas de soldadura MIG/MAG (Metal Inert Gas / Metal Active Gas) se utilizan comúnmente para soldar cordones circulares en una variedad de materiales, incluidos metales ferrosos y no ferrosos. Este proceso es muy eficiente y versátil, lo que lo hace adecuado tanto para trabajos de precisión como para soldaduras de mayor volumen.

Características principales:

- Alambre de electrodo consumible: El alambre de soldadura se alimenta automáticamente y se funde para formar la soldadura, mientras que se utiliza un gas protector (inert o activo) para proteger el arco de la contaminación atmosférica.

- Alta velocidad de soldadura: El proceso MIG/MAG es rápido y permite realizar soldaduras continuas y limpias.

- Flexibilidad en materiales: Puede utilizarse en una amplia gama de materiales, incluyendo acero, acero inoxidable, aluminio, y aleaciones de cobre.

- Versatilidad en configuraciones: Las máquinas MIG/MAG pueden ser configuradas para soldar en diferentes posiciones y con diferentes tipos de cordones de soldadura.

Aplicaciones:

- Soldadura de componentes en la industria automotriz y de maquinaria.

- Fabricación de sistemas de tuberías y estructuras metálicas en la industria de la construcción.

4. Máquinas de soldadura TIG

Las máquinas de soldadura TIG (Tungsten Inert Gas) son ideales para realizar soldaduras de cordón circular en materiales finos o en aplicaciones donde se requiere una soldadura estética y de alta calidad. Este proceso utiliza un electrodo de tungsteno no consumible y una fuente de energía controlada para crear un arco eléctrico.

Características principales:

- Control preciso del calor: El proceso TIG permite un control extremadamente preciso de la temperatura y la penetración de la soldadura, lo que es ideal para materiales delicados.

- Gas protector: Se utiliza un gas inerte, generalmente argón o helio, para proteger el área de la soldadura de la contaminación atmosférica.

- Soldaduras de alta calidad: El proceso TIG es conocido por producir soldaduras limpias y estéticamente perfectas, con menos salpicaduras y distorsión.

- Sin material de relleno: Aunque el proceso se puede realizar con o sin material de relleno, se puede añadir material de relleno manualmente si es necesario.

Aplicaciones:

- Soldadura de componentes de alta precisión en la industria aeroespacial, electrónica y médica.

- Fabricación de recipientes a presión y estructuras de alta calidad.

5. Máquinas de soldadura por láser

La soldadura por láser es una tecnología avanzada que se está utilizando cada vez más en la industria para la soldadura de cordones circulares. El láser ofrece un control muy preciso del calor, lo que permite realizar soldaduras de alta calidad y precisión sin afectar las propiedades del material circundante.

Características principales:

- Alta concentración de energía: El láser se enfoca en una pequeña área, lo que permite una penetración profunda con un mínimo de distorsión térmica.

- Soldaduras de alta precisión: La soldadura por láser es ideal para aplicaciones donde se requieren uniones fuertes y estéticamente perfectas, sin causar daños térmicos a la pieza.

- Sin contacto: A diferencia de otros procesos, la soldadura por láser no requiere contacto físico con el material base, lo que elimina los riesgos de contaminación y desgaste.

Aplicaciones:

- Soldadura de componentes de alta precisión en la industria electrónica, médica y aeroespacial.

- Fabricación de dispositivos de alta tecnología y componentes de metales exóticos.

6. Máquinas de soldadura por fricción

La soldadura por fricción es un proceso utilizado para unir materiales mediante el calor generado por fricción entre dos superficies. Este proceso puede ser usado para soldar piezas de forma circular, especialmente en materiales como el aluminio y otras aleaciones ligeras.

Características principales:

- Proceso sin material de relleno: La soldadura por fricción no requiere material de relleno, ya que la fricción misma genera el calor necesario para la fusión del material base.

- Baja distorsión: Debido a que el proceso utiliza temperaturas más bajas y menos calor, se reduce la distorsión del material.

- Uniones fuertes: El proceso produce uniones de alta resistencia, especialmente en metales ligeros.

Aplicaciones:

- Fabricación de componentes automotrices y aeroespaciales de aluminio.

- Soldadura de componentes en la industria de la construcción de aeronaves.

Conclusión

Los equipos industriales para la soldadura de cordón circular son cruciales para garantizar la calidad, la eficiencia y la fiabilidad de las uniones en piezas cilíndricas. A medida que la tecnología avanza, estos equipos se están volviendo más sofisticados, integrando sistemas de control avanzado, automatización y técnicas innovadoras como la soldadura por láser y por fricción. La selección del equipo adecuado depende de la aplicación específica, el tipo de material, el tamaño de la pieza, y los requisitos de producción. Sin importar el proceso, estos equipos aseguran que las soldaduras sean de alta calidad, fuertes y duraderas, lo que es esencial para la seguridad y el desempeño de las piezas fabricadas.

7. Máquinas de soldadura por resistencia

La soldadura por resistencia es otro proceso utilizado para la fabricación de cordones circulares, particularmente útil para materiales delgados y de alta conductividad, como el acero inoxidable o el cobre. Este proceso genera calor mediante la resistencia eléctrica en las piezas que se están soldando, lo que resulta en una unión fuerte y duradera.

Características principales:

- Generación de calor por resistencia: Se utiliza corriente eléctrica de alta intensidad, la cual pasa a través de las piezas a soldar. La resistencia al paso de la corriente genera el calor necesario para fundir las superficies de contacto.

- Velocidad rápida: Este proceso es muy rápido y eficiente, ideal para aplicaciones de producción en masa.

- Sin necesidad de material de relleno: Al igual que en la soldadura por fricción, no es necesario usar material de relleno, ya que la fusión de las piezas ocurre directamente en las superficies de contacto.

Aplicaciones:

- Fabricación de componentes automotrices, como carrocerías y otras piezas metálicas.

- En la industria de la fabricación de electrodomésticos, donde se necesita un proceso rápido y eficaz para unir metales delgados.

- En la fabricación de equipos de electrónica, debido a su capacidad para soldar materiales finos sin causar daños térmicos.

8. Máquinas de soldadura por haz de electrones (EBW)

La soldadura por haz de electrones es una técnica de soldadura avanzada que utiliza un haz de electrones acelerados para generar calor en el punto de unión. Este proceso es utilizado principalmente en la soldadura de materiales de alta precisión y en condiciones de vacío, lo que proporciona una soldadura extremadamente limpia y precisa.

Características principales:

- Alta concentración de energía: El haz de electrones genera temperaturas extremadamente altas en una pequeña zona, lo que permite una penetración profunda y una soldadura sin distorsión térmica significativa.

- Ambiente de vacío: Generalmente se realiza en un entorno de vacío para evitar la oxidación del material durante el proceso de soldadura.

- Alta precisión: Es ideal para aplicaciones donde se necesita un control preciso del calor y la profundidad de penetración.

Aplicaciones:

- Soldadura de piezas delicadas y de alta precisión en la industria aeroespacial.

- Fabricación de componentes de alta tecnología, como en la industria médica y de semiconductores.

- Soldadura de materiales exóticos y difíciles de trabajar, como algunos tipos de titanio o aleaciones especiales.

9. Máquinas de soldadura por plasma

La soldadura por plasma es una tecnología que utiliza un arco eléctrico a través de un gas ionizado para crear una soldadura altamente concentrada y controlada. A diferencia de la soldadura por arco tradicional, la soldadura por plasma permite una mayor precisión y control, lo que la convierte en una opción ideal para soldaduras de cordón circular en materiales delgados y de alta resistencia.

Características principales:

- Arco de plasma: El gas ionizado genera un arco de plasma que se concentra en un pequeño punto, lo que permite una penetración profunda y una soldadura precisa.

- Control avanzado de la energía: El proceso de soldadura por plasma ofrece un control superior sobre la cantidad de calor aplicado a la pieza, lo que reduce la distorsión térmica.

- Versatilidad: Es adecuado para una amplia gama de materiales, incluidos metales ferrosos, aleaciones de alta resistencia y materiales no ferrosos.

Aplicaciones:

- Soldadura de componentes finos y de alta precisión en la industria aeroespacial, automotriz, y electrónica.

- Uso en la fabricación de piezas de alta tecnología que requieren un control preciso sobre la calidad y estética de la soldadura.

- Ideal para soldar piezas de alta resistencia a temperaturas extremas.

10. Máquinas de soldadura por arco corto y pulso

Las máquinas de soldadura por arco corto y pulso son una variante del proceso MIG/MAG, donde el alambre de soldadura se alimenta en cortos intervalos mediante pulsos de corriente. Esto permite realizar soldaduras de alta calidad, especialmente en materiales delgados y de alta precisión, sin crear demasiada distorsión.

Características principales:

- Pulsos de corriente: Utilizan pulsos de corriente para controlar el tamaño del arco y la cantidad de calor aplicada en cada ciclo, lo que resulta en un control preciso del proceso de soldadura.

- Reducción de la salpicadura: Este proceso minimiza la cantidad de salpicaduras y la distorsión térmica, lo que es ideal para materiales delicados.

- Alta calidad de soldadura: Produce soldaduras limpias y estéticamente perfectas con una penetración adecuada.

Aplicaciones:

- Soldadura de metales delgados, como acero inoxidable, aluminio y aleaciones ligeras.

- Uso en la industria automotriz, donde se requieren uniones estéticas y de alta resistencia sin distorsionar la pieza base.

- Aplicaciones en la fabricación de componentes electrónicos y dispositivos donde la precisión y la calidad visual son esenciales.

11. Máquinas de soldadura con robots industriales

La soldadura robótica ha revolucionado la industria moderna, especialmente en la fabricación de cordones circulares en piezas de gran volumen y precisión. Los robots industriales son capaces de realizar tareas de soldadura de manera automática, rápida y eficiente, lo que incrementa la producción y reduce los errores humanos.

Características principales:

- Automatización completa: Los robots de soldadura son capaces de realizar soldaduras continuas sin intervención humana, aumentando la consistencia y reduciendo los costos laborales.

- Alta precisión: Equipados con sistemas de visión artificial y sensores de alta precisión, los robots pueden realizar soldaduras de alta calidad, incluso en geometrías complejas.

- Adaptabilidad: Los robots industriales pueden ser programados para adaptarse a diferentes tamaños de piezas y tipos de materiales, lo que les permite trabajar en una amplia variedad de aplicaciones.

Aplicaciones:

- Fabricación de grandes volúmenes de componentes en la industria automotriz.

- Soldadura de estructuras metálicas en la construcción de infraestructuras y maquinaria pesada.

- Aplicaciones en la industria aeroespacial y de defensa, donde se requieren soldaduras de alta precisión en materiales complejos.

Conclusión

La soldadura de cordón circular es una técnica clave en la fabricación de piezas cilíndricas en diversas industrias. Los equipos utilizados en este proceso varían dependiendo del tipo de material, el tamaño de la pieza, y los requisitos de precisión. Desde las máquinas orbitales, que ofrecen una soldadura continua y precisa, hasta las tecnologías más avanzadas como la soldadura por láser o por electrones, cada tipo de máquina tiene ventajas específicas que las hacen idóneas para diferentes aplicaciones. La integración de automatización, monitoreo en tiempo real y sistemas robóticos está llevando esta tecnología a nuevos niveles de eficiencia, calidad y sostenibilidad, lo que permite a las industrias satisfacer la demanda de productos de alta calidad de manera más rápida y rentable.

Sistemas de soldadura de unión circular

Los sistemas de soldadura de unión circular son esenciales para la fabricación de piezas cilíndricas, como tuberías, tanques, recipientes a presión, intercambiadores de calor y otros componentes industriales que requieren una soldadura continua alrededor de un perímetro circular. La soldadura de unión circular involucra varios métodos, cada uno con sus ventajas específicas, dependiendo de la aplicación, el tipo de material y los requisitos de calidad. A continuación, se describen algunos de los sistemas más utilizados para realizar soldaduras de unión circular:

1. Soldadura Orbital

La soldadura orbital es uno de los sistemas más comunes para realizar uniones circulares. En este proceso, la antorcha de soldadura se mueve a lo largo de un trayecto circular alrededor de la pieza, lo que garantiza una soldadura continua y uniforme. Este proceso es altamente preciso y se utiliza principalmente en industrias que requieren alta calidad de soldadura, como la farmacéutica, alimentaria, aeroespacial y petroquímica.

Características:

- Antorcha orbital: La antorcha de soldadura está montada sobre un dispositivo de control que permite que gire alrededor del material en un trayecto circular preciso.

- Automatización: El proceso es altamente automatizado, lo que mejora la precisión y la consistencia, reduciendo el error humano.

- Aplicaciones: Soldadura de tuberías, recipientes a presión, intercambiadores de calor y otros componentes cilíndricos.

Ventajas:

- Alta precisión y control del calor.

- Resultados consistentes y repetitivos.

- Reducción de defectos en la soldadura debido a la automatización del proceso.

2. Soldadura por Arco Sumergido (SAW)

La soldadura por arco sumergido (SAW) es un proceso de soldadura en el que el arco eléctrico se encuentra sumergido en un fundente granular, lo que ayuda a proteger la soldadura de la contaminación atmosférica y mejora la penetración y la calidad de la junta. Este sistema es especialmente adecuado para soldaduras de alta resistencia en materiales gruesos y grandes diámetros.

Características:

- Fundente protector: El fundente cubre el arco y ayuda a la formación de un cordón de soldadura limpio y fuerte.

- Alta tasa de deposición: Produce una gran cantidad de material fundido rápidamente, lo que acelera el proceso.

- Soldadura profunda: Permite penetraciones profundas, lo que es ideal para piezas gruesas y de gran tamaño.

Ventajas:

- Alta velocidad de soldadura y productividad.

- Menos distorsión debido a la menor cantidad de calor aplicado.

- Ideal para grandes piezas y aplicaciones de alta resistencia.

Aplicaciones:

- Soldadura de grandes estructuras, como calderas, intercambiadores de calor y tanques de almacenamiento de gran diámetro.

- Utilizado en la industria de la energía y en la fabricación de componentes pesados.

3. Soldadura MIG/MAG (Metal Inert Gas / Metal Active Gas)

La soldadura MIG/MAG es un proceso ampliamente utilizado para la soldadura de unión circular, especialmente en materiales finos y medianamente gruesos. Utiliza un alambre consumible como electrodo, que se funde para formar la soldadura, mientras que un gas protector se utiliza para evitar la contaminación del arco.

Características:

- Gas protector: Puede ser un gas inerte (como el argón) o un gas activo (como el dióxido de carbono o mezclas de CO2 y argón), dependiendo de los materiales a soldar.

- Alambre consumible: El alambre de soldadura se alimenta automáticamente y se funde para formar la unión.

- Versatilidad: Es adecuado para una amplia variedad de materiales, como acero inoxidable, aluminio, y acero al carbono.

Ventajas:

- Proceso rápido y eficiente.

- Permite soldar en diversas posiciones.

- Buen control de la soldadura, con poca salpicadura y buena penetración.

Aplicaciones:

- Soldadura de estructuras metálicas, como en la construcción de barcos, vehículos y equipos industriales.

- Fabricación de sistemas de tuberías y recipientes.

- Industria automotriz y fabricación de componentes en acero.

4. Soldadura TIG (Tungsten Inert Gas)

La soldadura TIG es un proceso que utiliza un electrodo de tungsteno no consumible para generar el arco eléctrico. Este proceso es ideal para aplicaciones donde se requiere una soldadura de alta precisión y estética, sin contaminantes y con un control total del calor. La soldadura TIG se usa en materiales delgados y donde la calidad visual de la soldadura es fundamental.

Características:

- Electrodo de tungsteno no consumible: El electrodo no se funde y se utiliza solo para generar el arco eléctrico.

- Gas protector: El argón o helio es utilizado para proteger la zona de la soldadura y evitar la contaminación.

- Precisión: Ofrece un control excepcional sobre la penetración de la soldadura y la forma del cordón.

Ventajas:

- Producción de soldaduras de alta calidad y estéticamente perfectas.

- Ideal para materiales delgados y para aplicaciones de alta precisión.

- Baja distorsión térmica debido al control preciso del calor.

Aplicaciones:

- Soldadura de componentes finos en la industria aeroespacial, electrónica y médica.

- Soldadura de materiales como acero inoxidable y aleaciones de alta temperatura.

- Fabricación de recipientes a presión y tanques de alta calidad.

5. Soldadura por Láser

La soldadura por láser es una tecnología avanzada que utiliza un haz de láser para fundir y unir los materiales. Este proceso ofrece una alta concentración de energía y un control preciso sobre la zona de fusión, lo que lo hace ideal para aplicaciones que requieren soldaduras limpias, rápidas y de alta precisión.

Características:

- Alta concentración de energía: El láser puede concentrar una gran cantidad de energía en una pequeña área, lo que permite una penetración profunda y una soldadura precisa.

- Soldadura sin contacto: La soldadura por láser no requiere contacto físico con el material base, lo que reduce el riesgo de desgaste del equipo y aumenta la durabilidad.

- Aplicaciones en materiales delicados: Ideal para materiales como el titanio, el aluminio y los metales de alta aleación.

Ventajas:

- Alta precisión y velocidad de soldadura.

- Baja distorsión térmica y mínima zona afectada por el calor.

- Proceso limpio y sin necesidad de fundentes o protección adicional.

Aplicaciones:

- Soldadura de piezas en la industria aeroespacial, médica, y electrónica de alta tecnología.

- Fabricación de componentes de precisión en industrias automotriz y de defensa.

- Uso en materiales de alta aleación o aquellos con geometrías complejas.

6. Soldadura por Fricción

La soldadura por fricción es un proceso sin material de relleno en el que el calor se genera por la fricción entre dos piezas que están siendo unidas. Es un proceso eficaz para soldar materiales como el aluminio y otras aleaciones ligeras, y se utiliza en aplicaciones donde la distorsión térmica debe ser mínima.

Características:

- Generación de calor por fricción: Las piezas a soldar se frotan entre sí a alta velocidad, generando calor que permite que las superficies se fusionen.

- Sin material de relleno: La soldadura por fricción no requiere material adicional, ya que la fricción misma crea la unión.

- Baja distorsión: La cantidad de calor generada es relativamente baja, lo que minimiza la distorsión y la deformación del material.

Ventajas:

- Proceso rápido y eficiente.

- Ideal para materiales ligeros y piezas de espesor moderado.

- Minimiza la distorsión y los defectos en la soldadura.

Aplicaciones:

- Soldadura de componentes en la industria automotriz y aeronáutica.

- Fabricación de piezas de aluminio y otras aleaciones ligeras.

- Unión de componentes en la fabricación de equipos de alta precisión.

Conclusión

Los sistemas de soldadura de unión circular son fundamentales para la producción de componentes cilíndricos en diversas industrias. Desde los sistemas automatizados como la soldadura orbital hasta procesos más tradicionales como MIG/MAG, TIG, y soldadura por láser, cada técnica tiene sus ventajas y se selecciona en función de las necesidades específicas de la aplicación, el material, la precisión requerida y la escala de producción. La tendencia hacia la automatización, la precisión y la eficiencia está transformando estos procesos, mejorando la calidad y reduciendo los costos y tiempos de producción.

Los sistemas de soldadura de unión circular permiten unir piezas de forma continua y precisa alrededor de un perímetro circular. Estos sistemas son clave en la fabricación de productos como tubos, recipientes a presión y componentes cilíndricos en diversas industrias. La soldadura orbital es uno de los métodos más utilizados, proporcionando una soldadura automática, precisa y constante. Este proceso, que utiliza una antorcha que gira alrededor del material, garantiza un cordón uniforme y de alta calidad, ideal para aplicaciones en sectores como el aeroespacial, farmacéutico y de procesamiento de alimentos.

Por otro lado, la soldadura por arco sumergido (SAW) es una opción eficiente para grandes volúmenes de producción. Este proceso es adecuado para piezas de gran espesor, utilizando un fundente que cubre el arco para proteger la soldadura y mejorar la penetración. Aunque es menos preciso que la soldadura orbital, su alta tasa de deposición lo convierte en una opción popular en industrias pesadas como la construcción de estructuras metálicas y la fabricación de grandes recipientes.

La soldadura MIG/MAG, por su parte, es un proceso versátil y ampliamente utilizado en la industria para una variedad de materiales. Su principal ventaja es la capacidad de soldar en diversas posiciones, lo que lo hace ideal para aplicaciones en las que las piezas son de diferentes formas y tamaños. Este proceso es rápido y efectivo, y se utiliza en la fabricación de sistemas de tuberías, vehículos y estructuras metálicas.

En el ámbito de la precisión, la soldadura TIG ofrece un control total del calor, lo que la hace perfecta para materiales finos y trabajos de alta calidad. Su capacidad para producir soldaduras limpias, sin contaminantes y estéticamente perfectas la convierte en la opción preferida para sectores donde se requiere una soldadura visualmente impecable, como en la industria aeroespacial y médica.

La soldadura por láser es una tecnología avanzada que utiliza un haz concentrado de luz para fundir los materiales a unir. Ofrece alta velocidad de soldadura, baja distorsión térmica y la capacidad de trabajar con materiales delicados y de alta resistencia. Aunque es costosa y requiere equipos especializados, es ideal para aplicaciones donde la precisión es crítica y los márgenes de error son mínimos, como en la fabricación de componentes de alta tecnología.

Finalmente, la soldadura por fricción, que se basa en el calor generado por el roce entre las piezas a soldar, es otra alternativa para aplicaciones de unión circular. Este proceso no requiere material de relleno y es ideal para materiales ligeros como el aluminio. Su ventaja principal es la reducción de distorsión térmica, lo que permite obtener uniones fuertes y duraderas sin deformar las piezas.

En conclusión, los sistemas de soldadura de unión circular se eligen según el tipo de material, la precisión requerida, el tamaño de la pieza y la velocidad de producción. Cada método tiene sus características y ventajas específicas, y la elección del proceso adecuado depende de los requisitos técnicos y económicos de la aplicación. La innovación en estos procesos, como la automatización y el control de calidad, ha permitido mejorar la productividad y la calidad de las soldaduras, haciendo posible la fabricación de productos cada vez más complejos y resistentes.

El avance continuo en los sistemas de soldadura de unión circular también ha llevado a una mayor integración de la tecnología de monitoreo y control. Los equipos de soldadura modernos a menudo cuentan con sensores y sistemas de retroalimentación que permiten ajustar parámetros en tiempo real para optimizar el proceso. Estos avances mejoran la consistencia y la calidad de la soldadura, reduciendo defectos como porosidad, grietas y distorsiones térmicas, los cuales pueden comprometer la integridad de las uniones.

La automatización y la integración con sistemas robóticos se han convertido en una tendencia significativa en la industria. Los robots de soldadura, especialmente en la soldadura orbital y otras aplicaciones de unión circular, permiten una repetibilidad exacta y la capacidad de realizar soldaduras en áreas de difícil acceso, todo mientras mantienen una alta velocidad de producción. Esto no solo aumenta la eficiencia, sino que también reduce el riesgo de errores humanos y mejora la seguridad laboral, dado que los procesos automatizados suelen ser más seguros en entornos de trabajo peligrosos.