Máquinas para Bordonado Hidráulico: Las máquinas para bordado hidráulico son equipos diseñados para realizar bordados complejos en tejidos utilizando un sistema hidráulico que proporciona una mayor precisión y control. Este tipo de máquinas es particularmente útil en la industria textil para aplicaciones que requieren bordados detallados y de alta calidad.

El bordado hidráulico generalmente utiliza un sistema de presión controlada que mueve las agujas, los hilos y otros componentes de la máquina para crear patrones intrincados. La ventaja de utilizar un sistema hidráulico es que permite ajustes precisos en la presión, la velocidad y los movimientos, lo que resulta en un bordado más uniforme y rápido en comparación con las máquinas manuales o electromecánicas.

Algunas características comunes de las máquinas de bordado hidráulico incluyen:

- Control preciso de la presión y el movimiento: El sistema hidráulico permite un control más fino de los movimientos de la aguja, lo que facilita el bordado de patrones complejos con mayor exactitud.

- Alta velocidad de operación: Las máquinas hidráulicas pueden bordar a altas velocidades, lo que mejora la eficiencia en procesos de producción a gran escala.

- Versatilidad en los materiales: Estas máquinas pueden trabajar con una amplia variedad de telas y materiales, desde tejidos ligeros hasta materiales más gruesos, sin perder calidad en el bordado.

- Patrones complejos: La capacidad de controlar con precisión los movimientos y la presión permite la creación de diseños complejos que serían difíciles de lograr con máquinas convencionales.

- Durabilidad y fiabilidad: Las máquinas hidráulicas suelen ser robustas, lo que las hace aptas para un uso continuo en entornos de producción.

En resumen, las máquinas para bordado hidráulico ofrecen una combinación de alta precisión, velocidad y versatilidad, lo que las convierte en una excelente opción para la producción de bordados detallados en grandes volúmenes.

Si tienes alguna pregunta más específica o necesitas detalles sobre algún tipo de máquina en particular, ¡estaré encantado de ayudarte!

Las máquinas para bordado hidráulico son equipos avanzados que utilizan un sistema de presión controlada para crear bordados detallados y precisos en diferentes tipos de tejidos. El sistema hidráulico permite una gran precisión en el control del movimiento de las agujas, lo que facilita la creación de patrones intrincados. Este tipo de tecnología ofrece la ventaja de realizar bordados a una mayor velocidad y con una calidad uniforme, lo que resulta en una producción más eficiente, especialmente para diseños complejos.

Una de las principales ventajas de las máquinas hidráulicas es la capacidad de ajustarse a distintos tipos de materiales, desde telas delicadas hasta tejidos más gruesos, sin perder la precisión o la calidad del bordado. Además, el control hidráulico mejora la fiabilidad del proceso, ya que permite un ajuste exacto de la presión y la velocidad, lo que se traduce en una mayor consistencia durante la producción. Esto las hace especialmente útiles en aplicaciones industriales donde se requieren altos volúmenes de bordado en un tiempo reducido.

Por otra parte, estas máquinas tienen la capacidad de producir bordados más detallados y complejos en comparación con las máquinas electromecánicas tradicionales, lo que las convierte en una opción preferida para diseños elaborados. La durabilidad y robustez del sistema hidráulico también son factores clave que permiten que las máquinas puedan operar durante largos períodos de tiempo sin perder rendimiento.

En resumen, las máquinas para bordado hidráulico ofrecen una combinación de velocidad, precisión y versatilidad, lo que las convierte en una herramienta poderosa para la producción de bordados de alta calidad.

Las máquinas de bordado hidráulico se utilizan principalmente en sectores industriales, como la confección de ropa, la producción de accesorios y artículos textiles, y en aplicaciones de bordado personalizado. En la industria textil, son especialmente útiles para crear logotipos, insignias, patrones complejos y bordados decorativos en prendas de vestir, uniformes, sábanas, toallas y otros productos. Además, pueden manejar trabajos a gran escala, lo que las hace ideales para fábricas y talleres con alta demanda de producción.

El control hidráulico también facilita la integración de otras funciones avanzadas, como el cambio automático de agujas o la programación de patrones a través de sistemas digitales. Esto mejora la eficiencia operativa y permite a los operadores programar múltiples diseños sin necesidad de intervención manual constante. De esta manera, la máquina puede ejecutar ciclos de bordado sin interrupciones, maximizando el tiempo de producción.

El mantenimiento de estas máquinas suele ser más especializado debido a su sistema hidráulico. Requieren una atención periódica para asegurar que el sistema de presión y los componentes mecánicos funcionen de manera óptima. Sin embargo, con el mantenimiento adecuado, las máquinas de bordado hidráulico son altamente duraderas y pueden seguir produciendo con precisión durante muchos años.

Una de las tendencias más actuales es la incorporación de tecnologías de automatización y digitalización en estos equipos. Las máquinas de bordado hidráulico modernas están siendo diseñadas para ser más inteligentes, integrando sistemas de control numérico computarizado (CNC) y conectividad a redes, lo que permite el monitoreo remoto, el diagnóstico de fallos y la optimización de los procesos de producción. Esto no solo mejora la productividad, sino que también reduce el margen de error y los tiempos de inactividad.

En conclusión, las máquinas para bordado hidráulico representan una inversión sólida para la industria textil, ya que ofrecen una combinación de velocidad, precisión y fiabilidad que las convierte en una herramienta imprescindible para producir bordados de alta calidad a gran escala.

Las máquinas de bordado hidráulico continúan evolucionando con el tiempo, integrando características que mejoran aún más su rendimiento. Algunas de las innovaciones incluyen la incorporación de sistemas de gestión de hilos que permiten un cambio automático de hilos sin la intervención del operador, lo que reduce significativamente los tiempos de inactividad y la posibilidad de errores humanos. Estos sistemas también están diseñados para monitorear la tensión del hilo y ajustarla en tiempo real, lo que resulta en bordados de mayor calidad sin problemas de rotura o enredos.

Además, la integración de pantallas táctiles y software de diseño avanzado facilita la creación y personalización de patrones. Los operadores pueden cargar diseños directamente desde una computadora o dispositivo móvil, y el software puede realizar un análisis de los patrones antes de la ejecución, lo que permite corregir posibles errores o inconsistencias antes de comenzar el proceso de bordado. Esta capacidad de previsualización digital es una gran ventaja para los diseñadores, ya que les permite ajustar y perfeccionar los diseños sin necesidad de realizar múltiples pruebas físicas.

En términos de flexibilidad, las máquinas de bordado hidráulico pueden adaptarse a diferentes tipos de materiales y grosor, lo que las hace ideales para bordar desde telas suaves y ligeras hasta materiales más rígidos como cuero o lona. La capacidad de trabajar con una variedad tan amplia de textiles expande las aplicaciones posibles, desde la creación de productos de moda hasta la personalización de artículos de hogar o equipo deportivo.

Además de las aplicaciones comerciales e industriales, las máquinas de bordado hidráulico están encontrando su lugar en talleres pequeños y en proyectos de bordado de bajo volumen. Algunas versiones compactas de estas máquinas son más accesibles para los emprendedores que buscan ofrecer bordados personalizados para sus clientes. Estas versiones más pequeñas aún conservan muchas de las características avanzadas de los modelos más grandes, pero a un costo menor y con una huella más reducida, lo que las hace atractivas para negocios de bordado a pequeña escala.

A medida que la tecnología avanza, también lo hacen las técnicas de bordado. Algunas máquinas hidráulicas ahora incluyen capacidades para bordar con hilos metálicos, perlados, y otros materiales especiales, lo que abre la puerta a nuevas posibilidades creativas y de diseño. Los bordados tridimensionales y los acabados con texturas más ricas son ahora más accesibles gracias a estas máquinas avanzadas.

En resumen, las máquinas de bordado hidráulico no solo han transformado la industria textil a gran escala, sino que también están abriendo nuevas oportunidades para creadores y diseñadores al integrar tecnologías digitales, automatización y mayor flexibilidad en los procesos de bordado. Estas máquinas continúan evolucionando para ofrecer soluciones cada vez más eficientes, precisas y accesibles, adaptándose a las necesidades cambiantes del mercado.

Equipos hidráulicos para bordonado de metales

Los equipos hidráulicos para bordado de metales están diseñados específicamente para realizar bordados o marcas en superficies metálicas, utilizando sistemas hidráulicos que permiten un control preciso de la presión y los movimientos. Estos equipos son esenciales en industrias donde se requieren detalles finos en metales, como en la fabricación de componentes industriales, piezas de maquinaria, herramientas, troqueles, joyería, entre otros.

En este contexto, el “bordado” de metales no se refiere al bordado tradicional de telas, sino a técnicas de marcaje o grabado en metales, que se realizan mediante procesos como el estampado, la perforación, el grabado por impacto, y otros métodos similares. Los equipos hidráulicos juegan un papel crucial en estas aplicaciones porque permiten controlar la fuerza y precisión necesarias para trabajar con materiales duros y resistentes como el acero, el aluminio, el cobre, entre otros.

Los equipos hidráulicos utilizados para este propósito suelen incluir características como:

- Sistema hidráulico de alta presión: Estos equipos operan bajo presiones hidráulicas elevadas, lo que proporciona la fuerza necesaria para realizar marcas precisas y profundas en el metal. La presión se ajusta para garantizar que el proceso de bordado o grabado sea eficiente y no dañe la pieza.

- Control de la presión y movimiento: Similar a otros equipos hidráulicos, estos sistemas permiten un control muy fino del movimiento de las herramientas de bordado, lo que es crucial para realizar detalles finos en las superficies metálicas. El control de la presión también asegura que la herramienta no ejerza demasiada fuerza, lo que podría deformar o dañar el metal.

- Herramientas de bordado especializadas: Dependiendo del tipo de trabajo, las herramientas de bordado pueden incluir matrices, punzones, agujas de alta resistencia o discos abrasivos. Estas herramientas están diseñadas para resistir el desgaste y la presión generada durante el proceso de marcado o bordado.

- Alta precisión en los patrones: Al igual que en las máquinas de bordado para textiles, en las máquinas hidráulicas para bordado de metales se pueden programar patrones complejos. Esto es especialmente útil para trabajos en serie donde se requieren la misma marca o diseño repetido en múltiples piezas metálicas.

- Versatilidad en materiales metálicos: Estos equipos son capaces de trabajar con una amplia gama de metales, desde materiales más blandos como el aluminio hasta aceros de alta dureza, proporcionando flexibilidad en las aplicaciones industriales.

- Automatización y control digital: Muchos de estos equipos modernos incluyen interfaces digitales para la programación de diseños y control de parámetros como la velocidad de trabajo, la profundidad del bordado, y la presión hidráulica. Esto facilita la operación y mejora la eficiencia, especialmente cuando se realizan trabajos a gran escala.

Las aplicaciones más comunes para estos equipos incluyen la fabricación de piezas industriales personalizadas, grabado de logotipos o códigos en componentes metálicos, y la creación de detalles artísticos en joyería o piezas decorativas. En algunos casos, también se utilizan en la industria automotriz y aeroespacial para marcar piezas metálicas con información crítica como números de serie, códigos de barras o identificaciones de lotes.

En resumen, los equipos hidráulicos para bordado de metales son herramientas avanzadas que ofrecen control, precisión y versatilidad para trabajar con superficies metálicas, permitiendo desde marcas decorativas hasta aplicaciones industriales de alta precisión. La integración de tecnologías hidráulicas en estos equipos mejora significativamente la eficiencia y la calidad del trabajo realizado, lo que los convierte en una opción esencial en diversas industrias que requieren grabados o marcas en metal.

Los equipos hidráulicos para bordado de metales están diseñados para ofrecer una combinación de fuerza y precisión, lo que los hace ideales para trabajar con materiales duros como metales y aleaciones. Estos equipos permiten realizar tareas de grabado, estampado o marcado en superficies metálicas con una alta precisión y calidad, lo cual es crucial en aplicaciones industriales y de fabricación donde se requiere que las marcas sean duraderas y exactas.

La principal ventaja de utilizar sistemas hidráulicos en este tipo de procesos es la capacidad de controlar con exactitud la presión aplicada, lo que permite que el equipo realice el trabajo sin dañar o deformar la pieza metálica. Al ser controlados hidráulicamente, estos equipos pueden ejercer una gran fuerza de manera uniforme y constante, lo cual es esencial cuando se trabaja con materiales como el acero o el cobre. La presión también se puede ajustar para adaptarse a diferentes tipos de metales, desde los más blandos hasta los más duros, lo que amplía la versatilidad de estos sistemas.

Los equipos hidráulicos de bordado de metales se utilizan no solo en la creación de marcas decorativas, sino también en aplicaciones industriales más complejas como la creación de piezas personalizadas, la fabricación de componentes para maquinaria, la marcación de piezas de automóviles o aviones, y la creación de productos de joyería. Estos sistemas permiten realizar grabados detallados y complejos, lo que resulta en piezas que pueden incluir información como números de serie, logotipos, códigos de identificación o incluso patrones artísticos.

Además, muchos de estos equipos están integrados con tecnologías de control digital que permiten programar los diseños, controlar la velocidad de trabajo y ajustar otros parámetros importantes para asegurar que cada pieza se marque de forma precisa. Esta automatización también permite una mayor consistencia en la producción, lo que es particularmente valioso en la fabricación en masa de piezas metálicas con un diseño específico.

La capacidad de trabajar con diferentes materiales metálicos es otro factor que hace a los equipos hidráulicos una opción atractiva para diversas industrias. Estos equipos no solo permiten trabajar con metales comunes como el acero inoxidable o el aluminio, sino también con metales más resistentes o de alta aleación que requieren una mayor precisión y control para evitar daños en la pieza.

En términos de mantenimiento, estos equipos requieren una supervisión regular para asegurar que el sistema hidráulico funcione correctamente y que las herramientas de bordado, como matrices o punzones, se mantengan en condiciones óptimas. Aunque los equipos hidráulicos para bordado de metales son robustos y duraderos, su funcionamiento eficiente depende de un mantenimiento adecuado que garantice que la presión hidráulica y los movimientos de las herramientas se mantengan dentro de los parámetros correctos.

En resumen, los equipos hidráulicos para bordado de metales son herramientas esenciales en una amplia variedad de industrias que requieren grabados, marcas o patrones en superficies metálicas. La precisión, la capacidad de trabajar con materiales duros y la flexibilidad de estos sistemas los convierten en una opción valiosa tanto para la producción en masa como para trabajos más especializados.

Los equipos hidráulicos para bordado de metales también juegan un papel fundamental en la mejora de la eficiencia y la reducción de costos en la producción. Debido a la automatización y la capacidad de programar diseños complejos con precisión, estos sistemas permiten aumentar la velocidad de producción sin sacrificar la calidad. Al eliminar la necesidad de intervención manual constante, se reduce la posibilidad de errores humanos, lo que resulta en una mayor consistencia y menos desperdicio de material.

Además, estos equipos son muy adecuados para trabajar en condiciones de producción exigentes, donde la durabilidad y la fiabilidad son esenciales. Por ejemplo, en fábricas donde se producen componentes metálicos en grandes volúmenes, un sistema hidráulico bien mantenido puede operar durante largos períodos sin necesidad de paradas frecuentes. Esto es crucial para maximizar la eficiencia operativa y reducir el tiempo de inactividad, lo que contribuye a una mayor rentabilidad en entornos de producción a gran escala.

La capacidad de los sistemas hidráulicos para adaptarse a distintos tipos de materiales metálicos también abre nuevas oportunidades en sectores como la minería, la fabricación de maquinaria pesada y la industria naval, donde las piezas metálicas requieren características muy específicas de resistencia y durabilidad. Los equipos de bordado hidráulico pueden realizar marcas en metales que no solo sean decorativas, sino también funcionales, como la creación de ranuras, perforaciones o detalles de ensamblaje, todo mientras mantienen la integridad del material.

Con la creciente demanda de personalización en diversos sectores, el bordado hidráulico de metales se ha vuelto más relevante. Las pequeñas y medianas empresas pueden aprovechar la versatilidad de estos equipos para ofrecer productos personalizados, como herramientas grabadas, regalos corporativos o artículos decorativos. Esto permite a las empresas competir en mercados donde la personalización y el diseño son esenciales para diferenciar sus productos.

Por otro lado, algunos de estos equipos también están comenzando a incorporar características adicionales, como la capacidad de realizar grabados tridimensionales o de alta resolución, lo que abre la puerta a nuevas aplicaciones en el diseño y la fabricación de componentes altamente detallados. La combinación de presión hidráulica precisa con tecnologías avanzadas de control digital permite la creación de grabados y bordados que no solo son funcionales, sino también estéticamente complejos y visualmente atractivos.

Además, el uso de tecnologías de última generación, como los sistemas de monitoreo en tiempo real y los sensores de precisión, mejora aún más la capacidad de los operadores para ajustar y controlar los parámetros durante el proceso de bordado. Estos sistemas inteligentes pueden detectar problemas potenciales antes de que ocurran, como variaciones en la presión o el desgaste de las herramientas, lo que ayuda a prevenir fallos y asegura una producción ininterrumpida.

En conclusión, los equipos hidráulicos para bordado de metales continúan desempeñando un papel crucial en la evolución de la fabricación y el diseño de piezas metálicas. Ofrecen una combinación única de fuerza, precisión y flexibilidad, lo que los convierte en una herramienta indispensable en una variedad de industrias que requieren trabajo de alta precisión sobre metales. Su capacidad para adaptarse a las demandas de personalización, producción en masa y mantenimiento de alta calidad hace que estos sistemas sean una inversión valiosa para cualquier empresa que necesite realizar grabados y marcas duraderas en metal.

El futuro de los equipos hidráulicos para bordado de metales está marcado por una continua innovación en términos de automatización, conectividad y eficiencia energética. A medida que la tecnología avanza, se espera que los sistemas hidráulicos se integren aún más con tecnologías como la inteligencia artificial (IA) y el internet de las cosas (IoT), lo que permitirá a los operadores monitorear el rendimiento de las máquinas en tiempo real, optimizar los procesos y hacer ajustes remotos según sea necesario.

La incorporación de IA podría ayudar a prever el desgaste de los componentes y mejorar el mantenimiento predictivo. A través de sensores avanzados y algoritmos inteligentes, las máquinas podrían detectar patrones de desgaste o fallos antes de que ocurran, minimizando el tiempo de inactividad y extendiendo la vida útil de las herramientas y equipos. Esto sería especialmente beneficioso en entornos de producción de alto volumen, donde la interrupción de la operación debido a fallos imprevistos puede ser costosa.

En términos de eficiencia energética, los desarrollos en hidráulica también apuntan a la creación de sistemas más sostenibles que reduzcan el consumo de energía. Esto podría lograrse mediante la mejora de los sistemas hidráulicos que utilizan menos energía para generar la misma cantidad de presión, lo cual tiene el beneficio adicional de reducir los costos operativos. Además, la integración de fuentes de energía renovables o el uso de tecnologías de recuperación de energía también podría mejorar la sostenibilidad de estos sistemas.

El diseño de las herramientas de bordado, como punzones y matrices, también está evolucionando. Con avances en materiales como el carburo de tungsteno o los recubrimientos de diamante, las herramientas hidráulicas de bordado están alcanzando niveles más altos de resistencia y durabilidad, lo que permite realizar grabados más profundos y finos sin un desgaste rápido. Estas innovaciones contribuyen a la creación de productos metálicos más precisos y detallados, mientras que al mismo tiempo, aumentan la vida útil de las herramientas y reducen los costos de reemplazo.

A medida que los mercados continúan demandando mayor personalización y productos con detalles complejos, los equipos hidráulicos para bordado de metales seguirán desempeñando un papel fundamental en la industria de la fabricación avanzada. La capacidad para combinar precisión, fuerza y flexibilidad permitirá a las empresas atender tanto las demandas de producción en masa como las de productos personalizados de manera más eficiente. Esto también permitirá a las empresas ser más competitivas en un mercado global donde la personalización y la diferenciación de productos son cada vez más importantes.

El uso de estos equipos no solo se limita a aplicaciones industriales tradicionales. Los sectores de la joyería y la moda también se están beneficiando del uso de equipos hidráulicos avanzados para crear piezas exclusivas y de alta gama. Los diseñadores pueden utilizar estas máquinas para realizar detalles intrincados en joyas metálicas, como grabados finos o texturas en superficies de oro, plata o platino, brindando un valor agregado al producto final.

Finalmente, la adopción de soluciones tecnológicas más accesibles y la miniaturización de estos equipos está permitiendo que los pequeños talleres de fabricación y emprendedores individuales puedan aprovechar el bordado hidráulico para metales, abriendo nuevos mercados para la personalización y el diseño de productos exclusivos. Esto ofrece una oportunidad de crecimiento en el ámbito de las pequeñas y medianas empresas, que ahora pueden competir con grandes corporaciones en términos de capacidad de producción y calidad.

En resumen, los equipos hidráulicos para bordado de metales están en constante evolución, impulsados por avances tecnológicos que mejoran su rendimiento, eficiencia y sostenibilidad. Con el continuo desarrollo de nuevas tecnologías, estos equipos no solo mantendrán su relevancia en la industria manufacturera, sino que también abrirán nuevas oportunidades en sectores como la joyería, la personalización de productos y la fabricación de piezas de precisión en metales.

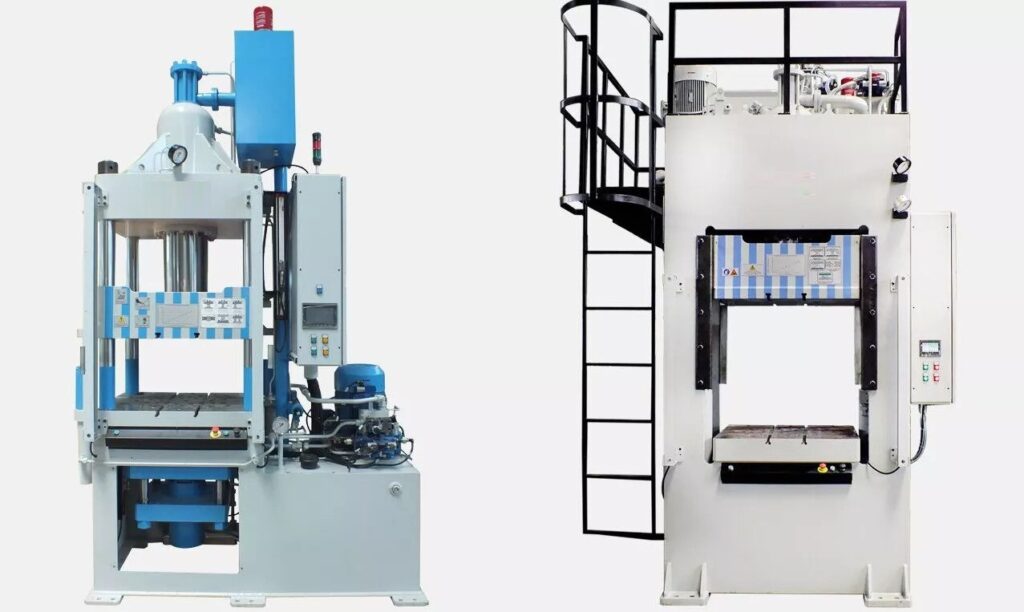

Bordonadoras de alta presión hidráulicas

Las bordonadoras de alta presión hidráulicas son equipos especializados que se utilizan para el proceso de bordonado o estampado de metales u otros materiales resistentes bajo condiciones de alta presión hidráulica. Este tipo de maquinaria es fundamental en diversas industrias que requieren la creación de marcas, bordados, detalles o grabados en materiales duros, como metales, aleaciones o plásticos reforzados.

La principal característica de las bordonadoras hidráulicas de alta presión es su capacidad para generar una presión hidráulica extremadamente alta, lo que permite que la herramienta de bordado o estampado realice tareas precisas y detalladas sin dañar el material base. La alta presión aplicada puede ser ajustada dependiendo del material que se está trabajando, lo que garantiza que se obtengan resultados óptimos en diferentes tipos de superficies.

Estas bordonadoras funcionan utilizando un sistema hidráulico que emplea un fluido bajo presión para generar la fuerza necesaria para realizar el trabajo de bordado o estampado. El control preciso de la presión y el movimiento de la herramienta permite realizar grabados, marcas y detalles en las piezas sin comprometer la integridad de las mismas. El proceso es altamente eficiente, ya que las máquinas pueden realizar múltiples tareas de bordado o grabado en poco tiempo, lo que las hace ideales para la producción en masa.

El uso de bordonadoras hidráulicas de alta presión es común en industrias como la automotriz, la fabricación de herramientas y maquinaria pesada, la producción de piezas aeronáuticas, así como en la joyería y la fabricación de componentes electrónicos. En la industria automotriz, por ejemplo, estas máquinas se utilizan para grabar números de serie, códigos de identificación o logotipos en componentes metálicos, garantizando que cada pieza pueda ser identificada de manera única y precisa. En la joyería, se emplean para realizar detalles finos y marcas en metales preciosos sin dañar la superficie.

Otra ventaja clave de estas bordonadoras es su capacidad para trabajar con una amplia variedad de materiales. Aunque se utilizan principalmente para metales, también son eficaces en plásticos de alta resistencia y otros compuestos, lo que las convierte en una herramienta versátil para diversas aplicaciones. Además, muchas de estas máquinas cuentan con sistemas de control numérico computarizado (CNC) que permiten programar y automatizar el proceso de bordado o estampado, mejorando aún más la precisión y la eficiencia operativa.

El mantenimiento de las bordonadoras hidráulicas de alta presión es fundamental para garantizar su funcionamiento óptimo. Debido a la fuerza de presión que generan, es crucial realizar un mantenimiento regular del sistema hidráulico, incluyendo la revisión de mangueras, bombas y válvulas, para evitar fallos en el sistema. También es importante inspeccionar las herramientas de bordado o estampado, como las matrices y punzones, para asegurarse de que estén en buenas condiciones y puedan seguir realizando el trabajo con precisión.

En resumen, las bordonadoras hidráulicas de alta presión son herramientas avanzadas que permiten realizar grabados, bordados y marcas precisas en materiales resistentes. Su capacidad para generar altas presiones de manera controlada las convierte en una opción ideal para aplicaciones que requieren fuerza y precisión, y su versatilidad las hace aptas para una amplia gama de industrias, desde la automotriz hasta la joyería y la fabricación de componentes electrónicos.

Las bordonadoras hidráulicas de alta presión ofrecen un nivel excepcional de precisión y eficiencia en la producción de marcas o bordados en materiales duros y resistentes. Su capacidad para generar grandes fuerzas de compresión permite que puedan trabajar en piezas metálicas de alta dureza, como acero inoxidable o aleaciones de titanio, sin comprometer la calidad del material. Esta característica hace que las máquinas sean ideales para la creación de detalles intrincados y complejos que requieren un acabado limpio y duradero.

El control de la presión hidráulica es esencial para asegurar que se aplique la fuerza adecuada en el proceso. Con la capacidad de ajustar la presión según el material o el tipo de trabajo, las bordonadoras hidráulicas permiten una gran flexibilidad. Esto es particularmente importante cuando se realizan grabados finos, donde la precisión es fundamental para evitar el daño o la deformación del material. La tecnología moderna de control permite a los operadores programar las máquinas con una exactitud milimétrica, lo que mejora la consistencia de los trabajos y reduce la posibilidad de errores.

La capacidad de trabajar con materiales más delicados, como plásticos reforzados o metales delgados, también es una ventaja significativa de estas máquinas. A diferencia de otras técnicas de grabado, que pueden ser demasiado abrasivas o generar demasiada fricción, las bordonadoras hidráulicas aplican la presión de manera uniforme y controlada, lo que las hace más adecuadas para trabajos donde se requiere una fuerza precisa y controlada sin dañar la pieza.

En la práctica, muchas bordonadoras hidráulicas modernas incluyen sistemas automatizados que permiten un monitoreo continuo del proceso. Los sensores integrados pueden detectar posibles problemas, como la presión hidráulica insuficiente o el desgaste de las herramientas de bordado, lo que permite realizar ajustes en tiempo real. Además, la conectividad a redes o sistemas de monitoreo remoto facilita a los operadores realizar un seguimiento de las operaciones, programar trabajos y detectar fallos antes de que se conviertan en problemas mayores.

El mantenimiento preventivo sigue siendo una parte esencial para prolongar la vida útil de estas máquinas. Los componentes del sistema hidráulico, como las bombas, válvulas y mangueras, requieren inspección periódica para asegurar su buen funcionamiento. Del mismo modo, las herramientas de bordado, como las matrices y punzones, deben ser revisadas regularmente para garantizar que sigan ofreciendo la precisión y calidad necesarias en el proceso.

El uso de estas máquinas también está ganando terreno en industrias que requieren un alto grado de personalización y detalle en sus productos. En la fabricación de joyería, por ejemplo, las bordonadoras hidráulicas de alta presión permiten realizar grabados finos en metales preciosos como el oro, la plata o el platino, sin dañar la superficie ni perder la calidad estética del diseño. En la industria de la electrónica, estas máquinas se utilizan para marcar componentes con códigos o identificaciones únicas, lo que es vital para la trazabilidad y la gestión de inventarios.

La versatilidad de las bordonadoras hidráulicas de alta presión también les permite adaptarse a una variedad de configuraciones, desde equipos de tamaño industrial para grandes volúmenes de producción, hasta modelos más compactos para trabajos de menor escala o personalización. Esto permite a las empresas ajustar sus capacidades de producción según sus necesidades, sin perder la calidad y la precisión.

En resumen, las bordonadoras hidráulicas de alta presión son herramientas altamente especializadas que proporcionan una solución precisa y eficiente para el bordado y el grabado de materiales duros. Su capacidad para trabajar con una amplia gama de materiales y su capacidad para generar una presión controlada las convierten en un recurso invaluable para industrias que requieren detalles de alta calidad en sus productos. A medida que la tecnología continúa avanzando, estas máquinas seguirán desempeñando un papel crucial en la mejora de los procesos de fabricación, ofreciendo más oportunidades para la personalización, la producción a gran escala y la fabricación de piezas de precisión.

A medida que la tecnología de las bordonadoras hidráulicas de alta presión continúa evolucionando, estas máquinas están integrando más características inteligentes que aumentan su eficiencia, flexibilidad y facilidad de uso. La implementación de sistemas de control avanzado, como la inteligencia artificial (IA) y el aprendizaje automático, permitirá a estas máquinas optimizar sus procesos de bordado y grabado en tiempo real. Por ejemplo, la IA puede predecir cuándo una herramienta está a punto de desgastarse o cuándo los parámetros de presión necesitan ser ajustados, lo que ayuda a evitar fallos inesperados y mejora la calidad constante de los productos.

Además, los sistemas de monitoreo en tiempo real también están permitiendo la integración de estas máquinas en un entorno de fabricación más amplio, conocido como la “fábrica inteligente”. Con la capacidad de recopilar y analizar datos a medida que se produce, los operadores pueden recibir alertas y recomendaciones sobre la optimización del proceso, lo que no solo reduce el tiempo de inactividad, sino que también ayuda a mejorar la calidad general y la eficiencia operativa.

Otra tendencia importante es la creciente compatibilidad con la automatización y la robótica. Las bordonadoras hidráulicas de alta presión pueden ser fácilmente integradas en líneas de producción automatizadas, lo que permite la carga y descarga de piezas sin intervención humana. Esto no solo mejora la velocidad y la eficiencia, sino que también reduce el riesgo de errores humanos y aumenta la seguridad en el lugar de trabajo. El uso de brazos robóticos para manipular las piezas permite un mayor control sobre el proceso de grabado, incluso en piezas complejas o de formas irregulares.

En términos de aplicaciones, las bordonadoras hidráulicas de alta presión están empezando a penetrar en nuevas áreas, como la personalización masiva de productos. Esto puede incluir desde la creación de diseños exclusivos en artículos de consumo, como relojes y accesorios de lujo, hasta la producción de piezas industriales con marcas o detalles personalizados que cumplen con requisitos específicos de trazabilidad o normativas. Esta tendencia hacia la personalización masiva está alimentada por la capacidad de estas máquinas para realizar trabajos complejos de manera eficiente y precisa, sin que eso implique un aumento significativo en los costos de producción.

Además, con la creciente demanda de productos ecológicos y sostenibles, estas máquinas están siendo diseñadas con tecnologías que mejoran la eficiencia energética. Se están desarrollando bombas hidráulicas de bajo consumo y sistemas de recuperación de energía que permiten a las máquinas operar de manera más ecológica, reduciendo el impacto ambiental de los procesos de producción. Esta es una preocupación creciente dentro de las industrias manufactureras, que buscan alinearse con las tendencias de sostenibilidad y responsabilidad social corporativa.

Por otro lado, los fabricantes de bordonadoras hidráulicas están innovando en cuanto a la facilidad de uso y la accesibilidad de estas máquinas. A medida que las pequeñas y medianas empresas y los talleres artesanales buscan herramientas más avanzadas para la personalización de productos, los modelos de bordonadoras hidráulicas están siendo diseñados para ser más accesibles en términos de costo, tamaño y funcionalidad. Esto ha permitido que incluso empresas más pequeñas puedan acceder a la tecnología de bordado de alta presión sin incurrir en los costos elevados de los sistemas industriales más grandes.

Finalmente, el futuro de las bordonadoras hidráulicas de alta presión probablemente estará marcado por un aumento en la integración de tecnologías de fabricación aditiva (impresión 3D). Combinando las ventajas de la fabricación aditiva con la precisión del bordado hidráulico, es posible que surjan soluciones híbridas que permitan la creación de piezas metálicas personalizadas o incluso la incorporación de elementos decorativos y funcionales en una sola etapa de producción. Esto podría abrir nuevas posibilidades en la creación de prototipos rápidos, la fabricación de piezas únicas o incluso en la industria de la medicina, donde las piezas personalizadas son cada vez más demandadas.

En resumen, las bordonadoras hidráulicas de alta presión siguen evolucionando para satisfacer las necesidades de un mercado cada vez más exigente. Con mejoras en la automatización, la eficiencia energética, la conectividad inteligente y la versatilidad en cuanto a materiales y aplicaciones, estas máquinas se están convirtiendo en herramientas esenciales no solo para la producción industrial, sino también para la personalización masiva de productos, y están estableciendo nuevos estándares en la fabricación de piezas de alta precisión y detalle.

A medida que la industria de las bordonadoras hidráulicas de alta presión sigue avanzando, también se están explorando nuevas formas de optimizar su rendimiento en función de las demandas de los sectores más innovadores. Un aspecto clave en este sentido es la constante mejora de los sistemas de control y la interfaz usuario-máquina. Las bordonadoras modernas están incorporando pantallas táctiles más intuitivas y software más avanzado que permite a los operadores configurar, monitorear y ajustar los parámetros de la máquina con mayor facilidad y precisión.

Esto está llevando a un cambio hacia un entorno más colaborativo entre la máquina y el operador. Los sistemas de visualización avanzada permiten a los operadores ver representaciones gráficas del proceso en tiempo real, lo que no solo ayuda a detectar problemas potenciales, sino también a realizar ajustes rápidos en función de las condiciones de trabajo cambiantes. Este tipo de interfase visual también facilita la capacitación de nuevos operadores, ya que la navegación de los parámetros y ajustes se vuelve más accesible, incluso para aquellos sin experiencia previa en máquinas de este tipo.

Por otro lado, la demanda de personalización de productos sigue creciendo en mercados como la moda, la decoración de interiores y los dispositivos electrónicos, lo que impulsa la necesidad de máquinas más versátiles. Las bordonadoras hidráulicas de alta presión pueden integrar diferentes tipos de herramientas y matrices intercambiables que permiten a los fabricantes cambiar entre distintos tipos de bordado o grabado sin necesidad de grandes ajustes en la máquina. Esta flexibilidad es clave para las empresas que necesitan satisfacer rápidamente las solicitudes de sus clientes sin perder la calidad del trabajo.

En el ámbito de la fabricación de componentes para la industria aeroespacial y automotriz, las bordonadoras hidráulicas también juegan un papel crucial en la creación de piezas con especificaciones extremadamente estrictas. La capacidad de realizar grabados detallados en componentes como las piezas de motores, chasis o sistemas electrónicos requiere una combinación de precisión y resistencia, algo que estas máquinas pueden proporcionar a través de su control preciso de la presión hidráulica. La exactitud en la marca y la identificación de piezas también es fundamental para asegurar la trazabilidad y el cumplimiento de los estándares de seguridad en estas industrias.

La incorporación de tecnologías de fabricación avanzada también ha permitido que las bordonadoras hidráulicas puedan integrarse con otras técnicas de producción, como el corte láser o la fabricación aditiva. Esto permite crear diseños que no solo se limitan al grabado o bordado, sino que también pueden incluir otras características funcionales o estéticas que complementan el proceso. Este enfoque multidisciplinario está mejorando la eficiencia y la flexibilidad de las líneas de producción, y abre nuevas posibilidades en el diseño de productos de alta tecnología.

Otra tendencia importante es la integración de la digitalización en la cadena de suministro. A medida que las empresas adoptan un enfoque más global para la producción, la capacidad de gestionar, rastrear y ajustar el proceso de bordado a través de plataformas digitales está ganando relevancia. Las bordonadoras hidráulicas de alta presión ahora pueden estar conectadas a sistemas de gestión de la producción que permiten a las empresas monitorizar en tiempo real la eficiencia de sus máquinas, detectar cuellos de botella en la producción y hacer ajustes para mejorar el flujo de trabajo.

También se está prestando mucha atención a la sostenibilidad en el diseño de estos equipos. Con el enfoque global hacia la reducción de la huella de carbono, los fabricantes están buscando maneras de reducir el consumo energético y minimizar los desechos generados durante el proceso de bordado. El uso de materiales más sostenibles en la construcción de las máquinas, la optimización de los ciclos de trabajo para reducir el tiempo de inactividad y el reciclaje de fluidos hidráulicos son solo algunas de las áreas en las que se está trabajando para hacer que las bordonadoras hidráulicas sean más ecológicas.

En términos de impacto económico, las bordonadoras hidráulicas de alta presión continúan demostrando ser una inversión estratégica para las empresas, no solo por su capacidad para mejorar la calidad y la precisión, sino también por su contribución a la reducción de los costos de producción. La automatización del proceso de bordado reduce la necesidad de mano de obra intensiva y la posibilidad de errores humanos, lo que a su vez disminuye el desperdicio de materiales y mejora la eficiencia en la producción. A medida que los costos de las tecnologías avanzadas continúan disminuyendo, las pequeñas y medianas empresas también se benefician de la posibilidad de adquirir sistemas de bordado de alta precisión sin comprometer su viabilidad económica.

En resumen, las bordonadoras hidráulicas de alta presión no solo siguen siendo herramientas fundamentales en la fabricación de productos de alta calidad y precisión, sino que también están evolucionando para adaptarse a un mundo más automatizado, conectado y sostenible. Con mejoras continuas en control, flexibilidad, eficiencia energética y personalización, estas máquinas están posicionadas para jugar un papel aún más crucial en una amplia gama de industrias, desde la automotriz hasta la electrónica, pasando por la joyería y la moda.

Sistemas hidráulicos de bordonado

Los sistemas hidráulicos de bordonado son sistemas altamente especializados utilizados en procesos de estampado, grabado o bordado en materiales duros, especialmente metales y plásticos reforzados. Estos sistemas emplean la presión generada por un fluido hidráulico para aplicar una fuerza controlada y precisa a herramientas de bordado, como matrices, punzones o troqueles, permitiendo realizar marcas o detalles en las piezas con alta precisión y consistencia.

Principio de funcionamiento

El funcionamiento de los sistemas hidráulicos de bordonado se basa en el uso de un fluido, generalmente aceite, que es presionado en un cilindro hidráulico. Esta presión se genera mediante una bomba hidráulica que transmite el fluido hacia los pistones dentro de los cilindros. Al aplicar presión al pistón, se genera una fuerza capaz de mover las herramientas de bordado y crear marcas en el material objetivo. La capacidad de controlar la presión, el flujo de fluido y la velocidad del pistón permite que se realicen bordados de alta precisión.

Uno de los aspectos más relevantes de estos sistemas es que la presión aplicada puede ser ajustada según las necesidades específicas de la pieza y el material con el que se está trabajando. Los sistemas de control de presión, junto con la posibilidad de ajustar la velocidad de actuación del pistón, ofrecen un alto grado de flexibilidad y precisión en el proceso de bordado.

Componentes clave

- Bomba hidráulica: La bomba es responsable de generar la presión necesaria para mover el fluido hidráulico a través del sistema. Dependiendo del tipo de trabajo, se pueden usar bombas de desplazamiento variable para un control más preciso de la presión y el caudal del fluido.

- Válvulas de control: Estas válvulas son esenciales para regular el flujo del fluido hidráulico y controlar la presión que se ejerce sobre las herramientas de bordado. Existen válvulas manuales o automáticas que permiten ajustar la presión de acuerdo con el tipo de trabajo o el material que se está procesando.

- Cilindros hidráulicos: Los cilindros son los componentes que convierten la energía hidráulica en fuerza mecánica. El pistón dentro del cilindro se mueve en respuesta a la presión del fluido, y este movimiento es el que activa las herramientas de bordado.

- Herramientas de bordado: Estas incluyen matrices, punzones, troqueles y otros componentes que aplican la fuerza de la presión hidráulica sobre la pieza de trabajo para crear el bordado o grabado. Las herramientas están diseñadas para adaptarse a las características del material a trabajar y pueden ser intercambiables según el tipo de bordado o grabado requerido.

- Sistema de control y monitoreo: Los sistemas más avanzados están equipados con tecnología CNC (Control Numérico Computarizado) o PLC (Controlador Lógico Programable) que permite la programación y monitoreo preciso de los parámetros de trabajo, como la presión, la velocidad de actuación y la duración del proceso. Esto no solo mejora la precisión, sino también la eficiencia operativa.

Aplicaciones de los sistemas hidráulicos de bordonado

Los sistemas hidráulicos de bordonado son aplicados en una amplia variedad de industrias donde se requieren marcas o detalles precisos en metales y otros materiales. Algunas de las aplicaciones más comunes incluyen:

- Industria automotriz: En la fabricación de componentes como chasis, piezas del motor, o paneles de carrocería, donde se realizan marcas para la trazabilidad o para la creación de detalles funcionales (como ranuras, orificios, o logotipos).

- Fabricación de herramientas y maquinaria: Las bordonadoras hidráulicas son fundamentales en la creación de herramientas de precisión, como moldes, matrices y otros componentes que requieren detalles de alta precisión y resistencia.

- Industria aeroespacial: En la producción de componentes para aeronaves, se requieren piezas metálicas extremadamente precisas y resistentes. Los sistemas hidráulicos de bordonado permiten crear marcas o detalles en piezas de alta resistencia sin afectar sus propiedades mecánicas.

- Joyería: La personalización de piezas de joyería, como anillos, collares o pulseras, requiere bordados finos y grabados en metales preciosos. Los sistemas hidráulicos ofrecen la precisión necesaria para realizar estos trabajos delicados sin dañar el material.

- Electrónica: Los sistemas de bordonado hidráulico también se utilizan para marcar circuitos, placas base y otros componentes electrónicos con números de serie, códigos de identificación o logotipos.

Ventajas de los sistemas hidráulicos de bordonado

- Alta precisión: Los sistemas hidráulicos permiten un control muy preciso de la fuerza aplicada, lo que garantiza bordados y grabados detallados y consistentes.

- Versatilidad: Estos sistemas pueden trabajar con una amplia gama de materiales, incluyendo metales duros, plásticos reforzados, e incluso materiales compuestos, lo que les confiere una gran versatilidad.

- Fuerza ajustable: La capacidad de ajustar la presión hidráulica en función del material y el tipo de trabajo es una ventaja significativa, ya que permite realizar tareas que requieren diferentes niveles de fuerza sin comprometer la calidad.

- Automatización y eficiencia: Los sistemas hidráulicos de bordonado modernos pueden ser totalmente automatizados, lo que mejora la eficiencia y reduce los costos laborales al eliminar la necesidad de intervención manual constante.

- Reducción de desgaste: La capacidad de controlar la presión y la velocidad del proceso ayuda a reducir el desgaste de las herramientas, lo que a su vez extiende su vida útil y reduce los costos de mantenimiento.

Desafíos y consideraciones

Aunque los sistemas hidráulicos de bordonado ofrecen numerosas ventajas, también tienen ciertos desafíos. Uno de los mayores desafíos es el mantenimiento del sistema hidráulico, ya que el fluido hidráulico debe ser monitoreado regularmente para asegurar su calidad y evitar la contaminación, lo que podría afectar el rendimiento del sistema. Además, es fundamental realizar un mantenimiento preventivo en las bombas, válvulas y cilindros para evitar fallos que podrían interrumpir la producción.

En conclusión, los sistemas hidráulicos de bordonado son una solución eficaz y precisa para una amplia variedad de aplicaciones industriales, especialmente aquellas que requieren detalles finos y una alta capacidad de personalización. Con avances en la automatización y el control, estos sistemas continúan mejorando en términos de eficiencia, flexibilidad y sostenibilidad, permitiendo a las industrias mejorar la calidad de sus productos y reducir los costos operativos.

Los sistemas hidráulicos de bordonado también juegan un papel clave en la reducción del tiempo de ciclo en los procesos de fabricación. Al permitir la automatización completa de la operación, se logra una mayor velocidad y repetibilidad en el trabajo, lo que es esencial cuando se manejan grandes volúmenes de producción. Esto es especialmente importante en la industria automotriz y en la fabricación de componentes electrónicos, donde la producción en masa de piezas de precisión es una prioridad. Además, la capacidad de realizar grabados o bordados en tiempo real, sin necesidad de ajustes manuales constantes, mejora significativamente la eficiencia operativa.

En cuanto a la tecnología, los avances recientes han permitido la integración de sistemas hidráulicos de bordonado con plataformas de monitoreo remoto. Esto permite a los operadores y a los equipos de mantenimiento acceder a datos en tiempo real sobre el estado de las máquinas y realizar ajustes si es necesario, incluso sin estar físicamente presentes en el sitio. Esta conectividad no solo facilita el monitoreo continuo de los parámetros de trabajo, como la presión y la temperatura, sino que también ayuda a identificar problemas antes de que afecten la producción, lo que minimiza el riesgo de tiempos de inactividad no programados.

El uso de materiales y componentes de alta calidad también es esencial en el rendimiento de los sistemas hidráulicos de bordonado. Los avances en la fabricación de mangueras y sellos hidráulicos resistentes a la alta presión han mejorado la fiabilidad del sistema, lo que reduce la frecuencia de mantenimiento y la probabilidad de fallos. De igual manera, el desarrollo de aceites y fluidos hidráulicos con propiedades mejoradas, como una mayor resistencia a la temperatura y menor tasa de evaporación, ha contribuido a mejorar la durabilidad de los sistemas, asegurando que funcionen de manera óptima durante más tiempo.

El diseño modular de muchas de estas máquinas también ha permitido a los fabricantes personalizar las configuraciones de las máquinas según las necesidades específicas de cada cliente. Esto significa que las máquinas pueden adaptarse fácilmente a diferentes tipos de trabajos, desde grabados finos hasta aplicaciones de mayor escala, y ser configuradas para usar una variedad de herramientas, como punzones intercambiables, matrices personalizadas y troqueles, lo que agrega una capa extra de versatilidad a las operaciones.

En términos de sostenibilidad, las tecnologías actuales están ayudando a mejorar la eficiencia energética de los sistemas hidráulicos de bordonado. Por ejemplo, la implementación de bombas de alta eficiencia energética y sistemas de recuperación de energía ha permitido a los fabricantes reducir su consumo energético y minimizar los costos operativos. Además, la mejora en el sellado de los sistemas y la gestión del fluido hidráulico también ayuda a reducir las pérdidas y el impacto ambiental, lo que es una consideración cada vez más importante para las empresas que buscan reducir su huella de carbono y cumplir con las normativas medioambientales más estrictas.

La combinación de todos estos avances ha permitido a los sistemas hidráulicos de bordonado evolucionar hacia máquinas más inteligentes, sostenibles y fáciles de operar. Esto ha hecho que sean más accesibles no solo para grandes empresas, sino también para pequeñas y medianas empresas que buscan soluciones de alta calidad para la producción de piezas personalizadas y de precisión. La capacidad de integrar estas máquinas con sistemas de control más amplios también está permitiendo a los fabricantes optimizar sus cadenas de producción, gestionando el flujo de trabajo de manera más eficiente y mejorando la calidad del producto final.

A medida que la demanda de productos personalizados sigue aumentando, los sistemas hidráulicos de bordonado continúan evolucionando para satisfacer estas nuevas necesidades. Las aplicaciones en la creación de componentes únicos y personalizados en sectores como la joyería, la moda y la electrónica están creciendo, impulsadas por la capacidad de las máquinas para realizar detalles complejos y marcas precisas en materiales de alta calidad. Esta tendencia, junto con la mejora continua en la automatización y la conectividad, garantizará que los sistemas hidráulicos de bordonado sigan siendo una herramienta clave en la fabricación de productos innovadores y de alta precisión.

En resumen, los sistemas hidráulicos de bordonado no solo siguen siendo esenciales para las industrias que requieren alta precisión, sino que también continúan adaptándose a un mundo de fabricación más automatizado, sostenible y eficiente. Con avances en tecnología, control, personalización y sostenibilidad, estos sistemas están mejorando constantemente su rendimiento y abriendo nuevas oportunidades para la producción de piezas de alta calidad y personalizadas en una variedad de sectores industriales.

Estos sistemas emplean aceite hidráulico a alta presión para accionar cilindros que trasladan matrices, punzones o troqueles contra la pieza de trabajo, aportando una fuerza uniforme y controlada que garantiza marcas nítidas y repetibles. El operador puede programar la secuencia y los parámetros —volumen de fluido, presión, velocidad de avance y retroceso del pistón— con sistemas CNC o PLC, lo que elimina la variabilidad manual y optimiza los tiempos de ciclo.

La precisión del bordonado depende de tres variables ajustables: la presión máxima, el recorrido del pistón y la velocidad de actuación. Al combinar estos parámetros, el sistema adapta la energía transferida al material, permitiendo desde impresiones superficiales hasta grabados profundos en acero, aluminio, plásticos reforzados o metales preciosos. La retroalimentación de sensores de presión y posición del pistón asegura la correcta ejecución de cada ciclo y detiene la máquina ante cualquier anomalía.

La versatilidad modular de estos equipos facilita el intercambio rápido de herramientas y matrices, reduciendo al mínimo los tiempos de preparación entre diferentes trabajos. Además, la capacidad de integrarse en líneas automatizadas con robots permite la carga y descarga sin intervención manual, aumentando la eficiencia y la seguridad.

El mantenimiento preventivo incluye la monitorización del estado del filtro y la calidad del aceite, así como la inspección de juntas, válvulas y mangueras para evitar fugas. Un programa de lubricación y recambio de sellos prolonga la vida útil del sistema y mantiene la precisión a lo largo del tiempo.

En la actualidad, la tendencia es avanzar hacia sistemas hidráulicos de bordonado “smart”, con análisis de datos en la nube, mantenimiento predictivo mediante IA y optimización automática de parámetros según el material. Esto no solo mejora la productividad y reduce costes, sino que anticipa y previene fallos, garantizando una producción continua y de alta calidad.

Además de las mejoras en conectividad y automatización, los sistemas hidráulicos de bordonado “smart” incorporan gemelos digitales (digital twins) de las máquinas, lo que permite simular y optimizar procesos antes de llevarlos a la práctica. Estos modelos virtuales replican el comportamiento real del sistema bajo diferentes condiciones de trabajo, ofreciendo a los ingenieros la posibilidad de ajustar parámetros para maximizar eficiencia y calidad sin desperdiciar material.

Por otro lado, el avance en sensores de nueva generación —capaces de medir no solo presión y posición, sino también temperatura, vibración y desgaste de componentes— proporciona un cuadro completo del estado de la máquina en tiempo real. Esto, combinado con algoritmos de machine learning, alimenta sistemas de mantenimiento predictivo que programan automáticamente intervenciones antes de que se produzcan fallos, extendiendo la vida útil de la maquinaria y reduciendo costes operativos.

Paralelamente, se están explorando soluciones de hidráulica electroquímica, donde se incorporan actuadores que combinan impulso hidráulico con impulsos eléctricos de alta frecuencia para trabajos de ultra alta precisión, como en la fabricación de componentes microelectrónicos o de microinyección. Esta hibridación de tecnologías posibilita grabados o bordados con tolerancias en el rango de micras, abriendo nuevas fronteras en la miniaturización de piezas y componentes.

Finalmente, la sostenibilidad se refuerza mediante sistemas de recuperación de energía en los cilindros hidráulicos, que capturan la energía durante la fase de retroceso del pistón y la devuelven al sistema, reduciendo el consumo neto de energía. Integrados con fuentes de energía renovable, estos sistemas contribuyen a líneas de producción más verdes y eficientes, alineándose con los objetivos globales de reducción de emisiones y consumo energético.

Maquinaria hidráulica para bordonado

La maquinaria hidráulica para bordonado es una categoría de equipos especializados diseñados para aplicar presión hidráulica a herramientas de bordado o grabado, permitiendo la creación de marcas precisas y detalladas sobre una variedad de materiales, como metales, plásticos y compuestos. Esta maquinaria es utilizada en diversos sectores industriales, incluidos el automotriz, aeroespacial, electrónico, de joyería y moda, para la creación de detalles finos, personalización de productos o fabricación de componentes precisos.

Principio de funcionamiento

El principio de funcionamiento de la maquinaria hidráulica para bordonado se basa en el uso de un fluido hidráulico, generalmente aceite, que es presionado a través de un sistema de tuberías y válvulas hasta los cilindros hidráulicos. Estos cilindros contienen un pistón que, al ser presionado por el fluido hidráulico, genera una fuerza que es transmitida a las herramientas de bordado, como matrices, punzones o troqueles. Estas herramientas se mueven hacia el material de trabajo, creando marcas o grabados en la superficie con una precisión notable.

El control de la presión, el flujo de fluido y la velocidad de los pistones permite a los operadores personalizar el proceso para diferentes aplicaciones y materiales. Además, los sistemas modernos integran controles electrónicos, lo que proporciona mayor flexibilidad y precisión en la operación.

Componentes principales

- Bomba hidráulica: La bomba es el componente principal que genera la presión en el sistema hidráulico. Dependiendo del tipo de máquina, se pueden usar bombas de desplazamiento fijo o variable para ajustar la presión y el caudal del fluido hidráulico según las necesidades del proceso.

- Válvulas de control: Las válvulas regulan el flujo del fluido hidráulico dentro del sistema. En las máquinas de bordonado, estas válvulas permiten ajustar la presión, el caudal y la velocidad de desplazamiento del pistón, lo que proporciona una gran precisión en el control de la operación.

- Cilindros hidráulicos: Los cilindros son responsables de convertir la energía hidráulica en movimiento mecánico. El pistón dentro del cilindro se mueve debido a la presión del fluido, y este movimiento acciona las herramientas de bordado contra la pieza de trabajo.

- Herramientas de bordado: Las herramientas como matrices, punzones y troqueles son intercambiables y adaptables a diferentes tipos de trabajo. Estas herramientas aplican la fuerza generada por el sistema hidráulico para marcar, grabar o estampar la pieza de trabajo.

- Sistema de control: Las máquinas modernas de bordonado hidráulico están equipadas con sistemas de control avanzados, como CNC (Control Numérico Computarizado) o PLC (Controlador Lógico Programable), que permiten al operador programar las secuencias de trabajo, ajustar parámetros y monitorear el proceso de forma automática.

- Sistema de enfriamiento y filtrado: Dado que el fluido hidráulico puede calentarse durante la operación, muchos sistemas incorporan sistemas de enfriamiento para mantener la temperatura adecuada. Además, los filtros aseguran que el fluido permanezca limpio y libre de impurezas, lo que mejora la eficiencia y prolonga la vida útil de los componentes hidráulicos.

Tipos de maquinaria hidráulica para bordonado

- Bordonadoras de alta presión: Estas máquinas operan con presiones hidráulicas muy altas, lo que permite trabajar con materiales duros como acero inoxidable, aluminio, y materiales compuestos. Son ideales para aplicaciones en la industria automotriz, aeroespacial y de fabricación de herramientas.

- Bordonadoras de baja presión: Funcionan con presiones hidráulicas más bajas, adecuadas para trabajar con materiales más suaves o con bordados más delicados, como en la fabricación de joyería o la personalización de productos de moda. Aunque tienen menor fuerza, son perfectas para trabajos de detalle fino y precisión.

- Máquinas de bordado con múltiples estaciones: Algunas máquinas hidráulicas para bordonado están diseñadas con múltiples estaciones de trabajo, lo que permite la automatización del proceso y la producción continua. Este tipo de máquina es ideal para la fabricación en masa de piezas con grabados o bordados repetitivos.

- Máquinas de bordado con herramientas intercambiables: Estas máquinas son versátiles y permiten cambiar las herramientas de bordado según el tipo de trabajo a realizar. Las matrices y punzones pueden ser intercambiados rápidamente para cambiar el diseño o la forma del grabado, lo que mejora la flexibilidad de la máquina.

- Máquinas de bordado verticales y horizontales: Dependiendo de la configuración de la máquina, las bordonadoras pueden tener una estructura vertical o horizontal. Las máquinas horizontales suelen ser más adecuadas para trabajos de gran tamaño o para piezas planas, mientras que las máquinas verticales son mejores para trabajos más pequeños y detalles finos.

Ventajas de la maquinaria hidráulica para bordonado

- Alta precisión y control: La maquinaria hidráulica permite un control muy preciso sobre la presión aplicada, lo que resulta en bordados y grabados consistentes y de alta calidad.

- Versatilidad: Se puede utilizar con una amplia gama de materiales, desde metales hasta plásticos y compuestos, lo que hace que estas máquinas sean adecuadas para diversas aplicaciones industriales.

- Automatización: Las máquinas modernas están equipadas con controles automáticos y sistemas CNC, lo que reduce la intervención manual y aumenta la productividad. Además, la capacidad de programar procesos y ajustarlos en tiempo real mejora la eficiencia operativa.

- Fuerza ajustable: La presión hidráulica es fácilmente ajustable, lo que permite realizar diferentes tipos de bordado o grabado con el mismo equipo, adaptándose a las necesidades de cada material y aplicación.

- Durabilidad y fiabilidad: Al ser máquinas robustas y resistentes, pueden trabajar durante largas jornadas sin perder precisión, lo que las convierte en una opción ideal para la producción en serie.

- Mantenimiento sencillo: Los sistemas hidráulicos son relativamente fáciles de mantener, ya que las piezas principales suelen estar bien selladas y requieren poco mantenimiento, más allá de los cambios regulares de aceite y las revisiones de los componentes hidráulicos.

Aplicaciones de la maquinaria hidráulica para bordonado

- Industria automotriz: Para crear marcas, logotipos o grabados en piezas como paneles de carrocería, chasis y componentes del motor.

- Industria aeroespacial: Para la fabricación de componentes metálicos y plásticos de alta precisión que requieren grabados o marcas detalladas para trazabilidad o diseño funcional.

- Joyería y moda: En la personalización de piezas de joyería, relojes o accesorios de moda, donde los grabados deben ser extremadamente detallados y de alta calidad.

- Electrónica: Para la creación de circuitos y componentes electrónicos que requieren marcas precisas, como números de serie o códigos de identificación.

- Fabricación de herramientas y moldes: En la creación de herramientas de precisión, como troqueles y matrices, para otras aplicaciones industriales.

En conclusión, la maquinaria hidráulica para bordonado es fundamental para las industrias que requieren procesos de grabado o bordado de alta precisión. Gracias a su flexibilidad, automatización y capacidad de trabajar con una amplia gama de materiales, estas máquinas continúan siendo una pieza clave en la fabricación moderna.

La maquinaria hidráulica para bordonado se sigue adaptando a las necesidades de producción moderna, con avances que mejoran tanto la eficiencia como la precisión de los procesos. Estos equipos permiten realizar grabados o bordados finos en piezas de distintos tamaños y formas, manteniendo un alto nivel de calidad, incluso en producciones a gran escala. La versatilidad de la maquinaria hidráulica la convierte en una opción indispensable en sectores como la automoción, la electrónica y la fabricación de herramientas, ya que puede trabajar con materiales tan diversos como aceros de alta resistencia, plásticos y metales preciosos, adaptándose a diferentes exigencias de trabajo.

Además de la flexibilidad en los tipos de materiales, las mejoras en la automatización y control numérico computarizado (CNC) han facilitado una mayor precisión y repetibilidad en los procesos de bordado. Las máquinas modernas pueden ser programadas para ejecutar secuencias de trabajo complejas, ajustando automáticamente los parámetros como la presión, la velocidad y el desplazamiento del pistón para adaptarse a las características del material y el diseño requerido. Esto no solo optimiza el tiempo de producción, sino que también reduce los errores humanos, incrementando la confiabilidad de la operación.

El diseño modular de las máquinas hidráulicas también permite una rápida adaptación a distintos tipos de trabajos, con la posibilidad de cambiar matrices, punzones y otras herramientas de bordado según sea necesario. Esto aumenta la flexibilidad operativa, permitiendo realizar una amplia variedad de trabajos sin la necesidad de reconfigurar toda la máquina o cambiar de equipo.

El mantenimiento y la durabilidad son aspectos clave en la operación de estos sistemas. El control constante de la calidad del fluido hidráulico, junto con la inspección regular de las bombas, válvulas y sellos, asegura un funcionamiento continuo sin interrupciones significativas. Además, las mejoras en la calidad de los materiales utilizados en la fabricación de las máquinas hidráulicas, como los sellos de alta resistencia y los componentes de bajo desgaste, aumentan la vida útil de los equipos y reducen la necesidad de mantenimiento frecuente.

En términos de sostenibilidad, la eficiencia energética también ha mejorado con los avances en bombas hidráulicas de alta eficiencia y sistemas de recuperación de energía. Al optimizar el uso del fluido y reducir el consumo de energía, los fabricantes pueden operar de manera más económica y con un menor impacto ambiental, alineándose con las tendencias globales de reducción de emisiones y sostenibilidad.

Por último, los avances en tecnologías como la inteligencia artificial (IA) y la integración de la maquinaria hidráulica con plataformas de análisis de datos en tiempo real están abriendo nuevas posibilidades para la supervisión remota, el mantenimiento predictivo y la optimización de procesos. Estos sistemas inteligentes permiten a los operadores recibir información detallada sobre el estado de las máquinas y realizar ajustes automáticos, lo que no solo mejora la eficiencia, sino que también ayuda a anticipar y prevenir fallos antes de que se produzcan, evitando tiempos de inactividad no planificados.

En conclusión, la maquinaria hidráulica para bordonado sigue evolucionando para satisfacer las demandas de precisión, flexibilidad y sostenibilidad de las industrias modernas. Gracias a sus capacidades avanzadas y su versatilidad, continúa siendo una herramienta clave en la producción de piezas de alta calidad y precisión.

Con el continuo avance de la tecnología, los sistemas hidráulicos de bordonado también están incorporando funcionalidades de conectividad avanzada. Esto significa que las máquinas pueden estar conectadas a redes industriales y sistemas de monitoreo remoto, lo que permite la supervisión y el control desde cualquier ubicación. La integración con plataformas de Internet de las Cosas (IoT) también facilita la recopilación de datos en tiempo real, lo que ayuda a los fabricantes a tomar decisiones informadas basadas en métricas precisas sobre la operación de la máquina, el desgaste de los componentes y el rendimiento general. Esto contribuye a una gestión más eficiente de los recursos y al mantenimiento proactivo.

La evolución de la interfaz de usuario también ha jugado un papel importante en la mejora de la facilidad de uso de estos equipos. Los sistemas de control de última generación permiten a los operarios interactuar con las máquinas a través de pantallas táctiles intuitivas, con menús claros y fáciles de navegar. Además, el software que acompaña a la maquinaria hidráulica de bordonado permite la programación de trabajos complejos con simples ajustes en los parámetros, lo que facilita su uso incluso para aquellos sin experiencia avanzada en el control de maquinaria.

Otro avance significativo en la maquinaria hidráulica para bordonado es la incorporación de tecnologías de visión artificial. Estas tecnologías permiten a las máquinas verificar la calidad del bordado o grabado en tiempo real, asegurando que las marcas sean precisas y uniformes. El sistema de visión puede detectar cualquier defecto o irregularidad durante el proceso y, si es necesario, ajustar los parámetros de la máquina en tiempo real para corregir cualquier error antes de que se convierta en un problema mayor. Esto mejora la calidad del producto final y reduce significativamente los rechazos o la necesidad de retrabajos.

La personalización de los procesos de bordado también se ha vuelto más sofisticada gracias a los avances en software de diseño asistido por computadora (CAD). Los diseñadores ahora pueden crear patrones y diseños complejos en un entorno digital y transferirlos directamente a las máquinas hidráulicas. Esto permite una mayor creatividad en la producción de piezas personalizadas y de edición limitada, además de la posibilidad de adaptar rápidamente las configuraciones de la máquina a diferentes diseños o características de material.

El enfoque hacia la reducción de costos de operación, la mejora de la eficiencia energética y la mayor confiabilidad también ha llevado a la adopción de nuevos materiales en la fabricación de componentes hidráulicos. El uso de aleaciones avanzadas, plásticos de alto rendimiento y otros materiales innovadores ha ayudado a mejorar la resistencia al desgaste de las piezas internas de la máquina, lo que se traduce en menos paradas para mantenimiento y una mayor vida útil de los componentes. Esto es especialmente importante en entornos de producción intensivos, donde la durabilidad de la maquinaria es un factor crítico.

El futuro de la maquinaria hidráulica para bordonado sigue apuntando hacia la automatización total de los procesos. La integración de robots colaborativos (cobots) con las máquinas hidráulicas permitirá a los operarios realizar tareas de supervisión y control mientras las máquinas realizan el trabajo físico de manera autónoma. Esto no solo aumentará la productividad, sino que también mejorará la seguridad en los talleres al reducir la intervención humana en procesos potencialmente peligrosos.

La capacidad de las máquinas hidráulicas para bordonado de adaptarse a un espectro tan amplio de aplicaciones y materiales continuará siendo su principal fortaleza. En sectores como la industria automotriz, aeroespacial y electrónica, la demanda de precisión y eficiencia sigue creciendo, lo que impulsa el desarrollo continuo de estas máquinas. Al integrar nuevas tecnologías y materiales, las empresas pueden optimizar sus procesos, reducir los costos y mejorar la calidad de sus productos, manteniendo así una ventaja competitiva en un mercado cada vez más globalizado y exigente.

En resumen, la maquinaria hidráulica para bordonado está experimentando una transformación significativa gracias a las innovaciones tecnológicas en conectividad, automatización, visión artificial, materiales avanzados y software de diseño. Estos avances no solo están mejorando la precisión y la eficiencia de los procesos de bordado, sino también haciendo que las máquinas sean más accesibles, versátiles y sostenibles. A medida que estas tecnologías continúan evolucionando, la maquinaria hidráulica para bordonado jugará un papel clave en la fabricación de productos de alta calidad en una variedad de industrias.

A medida que la tecnología continúa avanzando, las tendencias emergentes en la maquinaria hidráulica para bordonado están comenzando a enfocarse en áreas clave como la inteligencia artificial (IA), la fabricación aditiva y la simulación avanzada. Estas innovaciones no solo mejorarán la eficiencia operativa, sino que también permitirán la personalización de productos a niveles previamente inalcanzables.

Uno de los avances más prometedores es el uso de inteligencia artificial y machine learning en la optimización de procesos. A medida que las máquinas recopilan más datos sobre las condiciones de operación, la IA puede analizar estos datos para predecir problemas antes de que ocurran, ajustar automáticamente los parámetros para optimizar el proceso y mejorar la calidad del bordado. Este tipo de tecnología reduce la necesidad de intervención humana para ajustes constantes y permite a las máquinas adaptarse rápidamente a cambios en los materiales o diseños. La integración de IA también permitirá la mejora continua, ya que la máquina aprenderá de cada ciclo de producción y ajustará sus parámetros para obtener los mejores resultados posibles.

La fabricación aditiva, o impresión 3D, está comenzando a complementar los procesos de bordado en aplicaciones especializadas. A través de esta tecnología, es posible crear matrices, punzones o herramientas personalizadas para aplicaciones específicas, permitiendo una mayor flexibilidad en los diseños sin la necesidad de fabricar herramientas complejas y costosas. Además, la impresión 3D puede ser utilizada para crear piezas de repuesto rápidamente, lo que reduce el tiempo de inactividad de la máquina y mejora la disponibilidad operativa.

Por otro lado, la simulación avanzada también está transformando la forma en que se diseñan y optimizan los procesos de bordado. Las simulaciones computacionales pueden predecir el comportamiento del sistema hidráulico en diferentes condiciones y con distintos materiales, lo que permite a los ingenieros realizar ajustes y probar nuevos diseños sin necesidad de realizar pruebas físicas. Esta capacidad de simular procesos antes de llevarlos a cabo reduce el costo y el tiempo de desarrollo, además de permitir una optimización precisa de la máquina para maximizar la calidad y la eficiencia.

En términos de sostenibilidad, las máquinas hidráulicas para bordonado están adoptando tecnologías más ecológicas que no solo reducen el impacto ambiental, sino que también son más económicas de operar. La mejora en la eficiencia energética y la reducción del consumo de energía son áreas clave de desarrollo. Las máquinas de bordado hidráulico de última generación están optimizando la gestión del fluido, utilizando bombas de bajo consumo y sistemas de recuperación de energía, lo que contribuye a una mayor sostenibilidad operativa. Además, la reutilización de fluidos hidráulicos y la incorporación de sistemas de filtrado avanzados contribuyen a una reducción de residuos y a una mayor eficiencia en el uso de los recursos.

La integración de tecnologías limpias y el uso de materiales reciclables o de bajo impacto ambiental están ganando terreno en los procesos de fabricación, ayudando a las empresas a cumplir con las normativas ambientales cada vez más estrictas. Esto no solo mejora la imagen corporativa, sino que también abre oportunidades para acceder a incentivos y certificaciones medioambientales que pueden ser decisivas para obtener contratos o atraer clientes interesados en productos sostenibles.

Además, los avances en tecnología de sensores están permitiendo que los sistemas hidráulicos de bordonado se monitoreen de manera mucho más precisa. Sensores avanzados pueden detectar condiciones de operación que afectan la calidad del bordado, como la temperatura, la vibración, la presión y el desgaste de las herramientas. Estos datos permiten a los sistemas realizar ajustes automáticos y notificar a los operadores de cualquier anomalía antes de que se convierta en un problema mayor. Esta precisión en el monitoreo es vital para mantener la calidad constante a lo largo de largos períodos de producción.

La personalización también sigue siendo una tendencia importante. Los consumidores buscan productos únicos, lo que está impulsando la demanda de piezas personalizadas en sectores como la moda, la joyería y la electrónica. Las máquinas hidráulicas de bordonado están evolucionando para ofrecer aún más opciones en cuanto a diseños, tamaños y formas de las marcas o grabados. Las mejoras en el software de diseño y en la integración con tecnologías de visión artificial permiten que los operarios realicen diseños complejos y altamente personalizados sin sacrificar la velocidad de producción ni la calidad.

Finalmente, la tendencia hacia la automatización total sigue ganando terreno. Las máquinas hidráulicas de bordonado del futuro probablemente estarán completamente integradas en líneas de producción automatizadas, donde robots y otros sistemas colaborativos trabajarán junto a las máquinas para cargar y descargar las piezas, realizar ajustes y monitorear el proceso. Esto reducirá la intervención humana, minimizando el riesgo de error y aumentando la velocidad de producción.