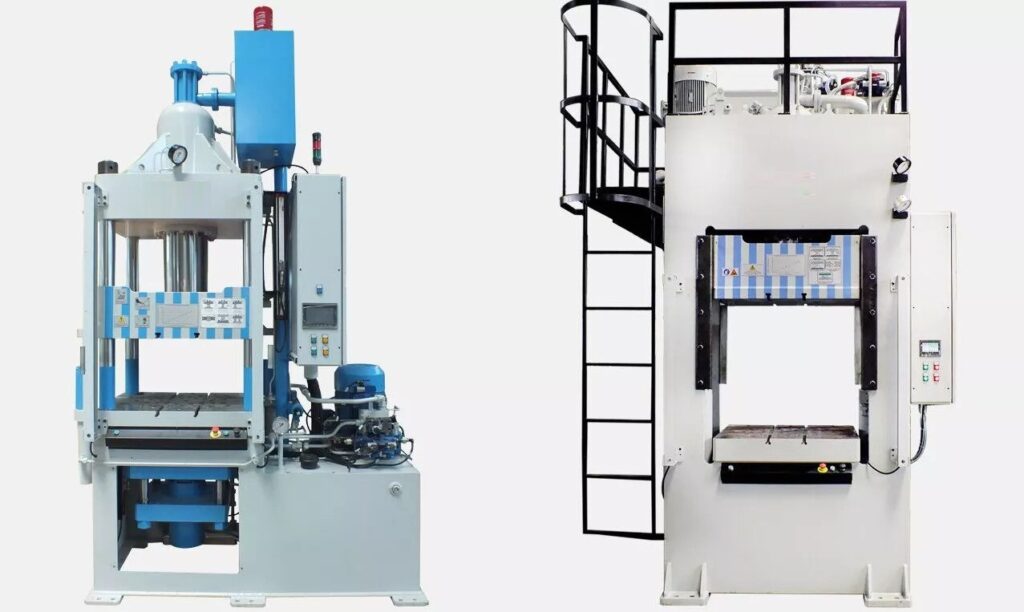

Equipos de Prensas Hidráulicas para Embutición: Las prensas hidráulicas para dar forma a metales son máquinas utilizadas en la fabricación de piezas metálicas mediante procesos de conformado. Estas prensas operan mediante la fuerza que genera un fluido hidráulico bajo alta presión. Son esenciales en procesos como el estampado, forjado, embutido, y troquelado de metales.

Principales componentes de una prensa hidráulica:

- Bomba hidráulica: Suministra el fluido hidráulico bajo presión.

- Cilindro hidráulico: Es el componente que genera la fuerza a través de un pistón movido por el fluido hidráulico.

- Válvulas: Controlan el flujo del fluido hidráulico y permiten regular la velocidad y la presión.

- Unidad de control: Permite ajustar los parámetros de operación, como presión y velocidad de la prensa.

- Placa de trabajo: Es la superficie donde se coloca el metal que se va a conformar, y sobre ella se coloca el molde.

Ventajas de las prensas hidráulicas:

- Fuerza controlada: Permiten aplicar una gran fuerza de manera precisa y controlada.

- Versatilidad: Son adecuadas para una amplia variedad de materiales y procesos de fabricación.

- Precisión: Son capaces de hacer trabajos detallados y complejos con gran exactitud.

- Ajustabilidad: Se pueden modificar la presión y el desplazamiento del pistón para adaptarse a diferentes procesos.

Aplicaciones comunes:

- Forjado: Utilizado para dar forma a piezas metálicas mediante la aplicación de fuerza.

- Estampado de metales: Empleado en la industria automotriz, electrónica y otras para fabricar piezas planas.

- Troquelado: Corte de materiales mediante un molde específico.

- Embutido profundo: Fabricación de piezas como latas o componentes con cavidades profundas.

Las prensas hidráulicas son esenciales para la fabricación de componentes de alta precisión y resistencia en sectores como la automoción, la aeronáutica, y la producción de maquinaria pesada.

Las prensas hidráulicas son máquinas fundamentales en la industria para dar forma a metales, utilizando la fuerza generada por un fluido hidráulico bajo alta presión. Estas máquinas funcionan moviendo un pistón dentro de un cilindro hidráulico que aplica la fuerza sobre el material a través de una placa de trabajo. La bomba hidráulica es la que proporciona el fluido bajo presión, y el sistema de válvulas controla el flujo y la presión, permitiendo ajustar la fuerza y la velocidad de la prensa.

La principal ventaja de las prensas hidráulicas es su capacidad para aplicar una gran cantidad de fuerza de manera controlada y precisa, lo que las hace ideales para procesos como el estampado, forjado, troquelado y embutido de metales. La capacidad de ajustar parámetros como la presión y el desplazamiento del pistón permite que estas prensas sean versátiles y adecuadas para una amplia variedad de materiales y formas.

En la industria, las prensas hidráulicas se utilizan ampliamente para la fabricación de componentes metálicos en sectores como la automoción, la aeronáutica y la producción de maquinaria pesada. Son esenciales para crear piezas complejas y de alta precisión, con un alto nivel de control sobre la calidad del producto final. Además, son herramientas eficientes y fiables para los procesos de producción en masa, donde la consistencia y la repetibilidad son clave.

El uso de prensas hidráulicas también permite el trabajo con metales de diferentes durezas y grosores, lo que hace que sean una opción ideal tanto para el trabajo de metales blandos como para los metales más resistentes, como el acero. En resumen, estas máquinas son cruciales para la fabricación moderna, gracias a su capacidad para transformar metales con gran precisión y eficiencia.

Las prensas hidráulicas también son apreciadas por su capacidad para adaptarse a diferentes tipos de piezas y geometrías, lo que las convierte en herramientas extremadamente flexibles. En el proceso de estampado, por ejemplo, pueden producirse componentes metálicos con detalles intrincados o formas complejas que serían difíciles de lograr con otros métodos de conformado. Además, la posibilidad de aplicar fuerzas constantes y uniformes a lo largo de todo el proceso asegura la calidad de las piezas, reduciendo la probabilidad de defectos o deformaciones indeseadas.

Otro aspecto clave de las prensas hidráulicas es su eficiencia energética. Aunque requieren una fuente de energía para accionar la bomba hidráulica, estas máquinas pueden operar de manera continua sin la necesidad de esfuerzos mecánicos complejos, lo que permite mantener un flujo constante de trabajo en las líneas de producción. Esto hace que sean muy útiles en ambientes industriales con altas demandas de producción.

Las prensas también son esenciales en procesos como el forjado, donde los metales se calientan y luego se conforman bajo alta presión para obtener piezas más resistentes. En este caso, la capacidad de la prensa para generar grandes fuerzas es crucial, ya que el metal caliente necesita una cantidad significativa de presión para deformarse sin romperse. Este tipo de procesos se utiliza frecuentemente para crear piezas de gran resistencia, como componentes para la industria automotriz, piezas de maquinaria pesada y elementos estructurales en la construcción.

En la industria automotriz, las prensas hidráulicas son especialmente valiosas para la fabricación de piezas como paneles de carrocería, soportes y componentes de chasis, que requieren una alta precisión en su conformado. En este sentido, las prensas pueden estar equipadas con moldes específicos que permiten la fabricación masiva de piezas en muy poco tiempo, aumentando la eficiencia de la producción.

El mantenimiento de las prensas hidráulicas es otro factor importante para su operación continua. El sistema hidráulico, aunque robusto, requiere de revisiones periódicas para asegurarse de que no haya fugas de fluido o problemas en las válvulas y bombas, lo que podría afectar la precisión y la seguridad de las operaciones. Sin embargo, con un buen mantenimiento, estas máquinas pueden operar durante muchos años, ofreciendo una gran durabilidad y rendimiento.

En resumen, las prensas hidráulicas son una parte integral de la fabricación moderna, no solo por su capacidad para realizar tareas complejas de conformado de metales, sino también por su flexibilidad, precisión, eficiencia energética y durabilidad. Son herramientas esenciales en diversas industrias, desde la automotriz hasta la fabricación de maquinaria pesada, y su importancia solo ha aumentado con el paso del tiempo.

Las prensas hidráulicas, a medida que evolucionan, también están integrando tecnologías más avanzadas para mejorar su eficiencia, seguridad y facilidad de operación. Por ejemplo, los sistemas de control numérico computarizado (CNC) permiten un manejo más preciso y automatizado de los parámetros de la prensa, lo que optimiza el proceso de producción y reduce la necesidad de intervención manual. Esto no solo mejora la velocidad de producción, sino que también incrementa la precisión de las piezas, minimizando los errores humanos.

Además, los sistemas modernos de monitoreo y diagnóstico en tiempo real se están utilizando para prever posibles fallos en los componentes antes de que ocurran. Estos sistemas monitorean variables como la presión hidráulica, la temperatura del fluido y el desgaste de las piezas móviles, lo que permite realizar un mantenimiento preventivo de manera más eficiente. El análisis predictivo, basado en los datos recolectados, permite a las plantas de fabricación reducir tiempos de inactividad y evitar costosos paros no programados, mejorando la rentabilidad a largo plazo.

Las prensas hidráulicas también están adoptando características más sostenibles. Con el aumento de las regulaciones ambientales y la demanda de prácticas más ecológicas, los fabricantes de prensas están trabajando para reducir el consumo de energía y el impacto ambiental de sus máquinas. El uso de fluidos hidráulicos más ecológicos y la optimización de la eficiencia energética en los sistemas de bombas y compresores son algunas de las soluciones implementadas para minimizar el impacto ambiental. Algunos modelos avanzados están equipados con sistemas de recuperación de energía que permiten reutilizar la energía generada durante el proceso, reduciendo el consumo general de electricidad.

En términos de seguridad, las prensas hidráulicas de última generación están incorporando más mecanismos de protección para los operadores. Se utilizan sensores avanzados para detectar obstrucciones en el área de trabajo, y las máquinas pueden detenerse automáticamente si detectan una condición peligrosa. También se han mejorado los sistemas de protección para evitar el contacto accidental con las partes móviles de la prensa, reduciendo el riesgo de lesiones. Las pantallas de control y los interfaces son ahora más intuitivas, permitiendo que los operadores realicen ajustes de manera más rápida y segura.

En la industria del reciclaje de metales, las prensas hidráulicas también juegan un papel crucial. Estos sistemas se utilizan para compactar chatarra metálica, facilitando su transporte y posterior procesamiento en plantas de reciclaje. La capacidad de estas prensas para ejercer grandes fuerzas sobre materiales reciclables permite reducir significativamente el volumen de los metales y facilitar su posterior fundición y reutilización. Esto contribuye al ciclo de vida más sostenible de los metales, disminuyendo la necesidad de extraer nuevas materias primas.

A medida que las exigencias industriales continúan creciendo, las prensas hidráulicas seguirán evolucionando para cumplir con necesidades cada vez más complejas. La integración de nuevas tecnologías, como la inteligencia artificial y la automatización avanzada, promete hacer estas máquinas aún más inteligentes, eficientes y adaptables a diferentes procesos de fabricación. De esta manera, las prensas hidráulicas continuarán siendo una herramienta fundamental en la fabricación moderna, con un impacto duradero en la producción de metales y otros materiales industriales.

Equipos hidráulicos de conformado de piezas

Los equipos hidráulicos de conformado de piezas son herramientas esenciales en la fabricación moderna, utilizados para dar forma a materiales, generalmente metales, mediante la aplicación de una fuerza controlada y precisa. Estos equipos emplean un sistema hidráulico que permite generar una alta presión de forma controlada para deformar el material de acuerdo con las especificaciones del diseño.

Existen varios tipos de equipos hidráulicos diseñados específicamente para conformar piezas, cada uno con características y aplicaciones particulares. Estos incluyen prensas hidráulicas, prensas de estampado, máquinas de embutido, y sistemas de forja, entre otros. A continuación, se detallan algunos de estos equipos y sus aplicaciones:

1. Prensas hidráulicas de conformado

Las prensas hidráulicas son las más comunes en el conformado de piezas debido a su capacidad para generar grandes fuerzas con alta precisión. Se utilizan en una variedad de procesos, como el estampado, la extrusión, y el troquelado. Estas prensas están equipadas con un sistema hidráulico que controla el movimiento de un pistón o un émbolo, generando una presión que permite moldear el material colocado en la placa de trabajo. Estas máquinas son extremadamente versátiles y pueden ser utilizadas para conformar piezas de diferentes materiales, como acero, aluminio, y otros metales, además de plásticos y compuestos.

2. Máquinas de embutido profundo

El embutido profundo es un proceso utilizado para fabricar piezas metálicas profundas, como latas o componentes de carrocerías de automóviles. Las máquinas de embutido profundo hidráulicas utilizan una prensa que aplica presión sobre una lámina metálica para que esta se deforme y adquiera una forma tridimensional, como un cuenco o una caja. Este proceso es fundamental en la industria del embalaje, la fabricación de componentes automotrices y otros sectores que requieren piezas de gran precisión y con cavidades.

3. Máquinas de forjado

El forjado es un proceso que utiliza la fuerza hidráulica para deformar un metal caliente mediante la aplicación de presión. En las máquinas de forjado hidráulicas, el metal se coloca entre dos troqueles y se somete a una presión extremadamente alta, lo que hace que el material fluya y se forme según el contorno de los moldes. Este proceso es esencial para la fabricación de piezas que requieren alta resistencia, como componentes de motores, piezas de aviones y herramientas industriales.

4. Prensas de estampado y troquelado

Las prensas de estampado y troquelado se utilizan para cortar o perforar piezas metálicas de una lámina mediante la acción de un troquel. Estas prensas hidráulicas aplican una fuerza controlada sobre el troquel y la lámina metálica, produciendo componentes de alta precisión. Este proceso es común en la industria automotriz para fabricar piezas como paneles de carrocería, y en la industria electrónica para producir componentes metálicos finos.

5. Máquinas de extrusión hidráulica

La extrusión es un proceso en el que un material, generalmente plástico o metal, se forza a través de un molde para crear una forma continua, como tubos, perfiles, o barras. En las máquinas de extrusión hidráulicas, un pistón o émbolo mueve el material a través del molde, creando formas con una sección transversal constante. Este proceso es muy utilizado en la fabricación de componentes para la industria de la construcción, automotriz, y electrónica.

6. Equipos de curvado y doblado hidráulico

Estos equipos se utilizan para doblar o curvar materiales, generalmente metales, para darles la forma deseada. Las máquinas de curvado y doblado hidráulico aplican una presión controlada sobre el material, ya sea a través de un rodillo o mediante una herramienta de presión, permitiendo que el material se deforme sin romperse. Estos equipos son comunes en la fabricación de estructuras metálicas, componentes de tuberías y otras aplicaciones donde se requieren curvas precisas.

Ventajas de los equipos hidráulicos de conformado

Los equipos hidráulicos ofrecen numerosas ventajas sobre otros sistemas de conformado. Entre ellas se destacan su capacidad para generar fuerzas elevadas con gran precisión, su capacidad para trabajar con materiales de diferentes durezas y espesores, y su versatilidad para ser utilizados en una amplia gama de procesos. Además, los sistemas hidráulicos pueden ser fácilmente ajustados para controlar la velocidad, la fuerza y el desplazamiento, lo que permite realizar ajustes precisos en la fabricación de las piezas.

Otra ventaja es que las máquinas hidráulicas pueden realizar procesos de conformado en materiales difíciles de trabajar mediante otros métodos, como metales de alta resistencia o materiales compuestos, sin causar daños o deformaciones no deseadas. Esta precisión y capacidad de adaptación hacen que los equipos hidráulicos sean esenciales en muchas industrias, desde la automotriz hasta la fabricación de componentes electrónicos o maquinaria pesada.

Aplicaciones comunes

Los equipos hidráulicos de conformado de piezas tienen aplicaciones en diversas industrias. En la automotriz, se utilizan para fabricar componentes estructurales, paneles de carrocería, y piezas de motor. En la aeronáutica, son esenciales para crear componentes de alta resistencia y precisión, como las alas y fuselajes. También se emplean en la producción de maquinaria industrial, en la fabricación de herramientas, y en la producción de piezas de consumo como envases metálicos.

En resumen, los equipos hidráulicos de conformado son una herramienta esencial en la fabricación moderna, permitiendo la creación de piezas metálicas y otros materiales con alta precisión, eficiencia y adaptabilidad. Su uso en diversas aplicaciones industriales subraya su importancia en la producción de componentes que requieren resistencia, durabilidad y una fabricación a gran escala.

Los equipos hidráulicos de conformado de piezas son fundamentales en muchas industrias debido a su capacidad para generar grandes fuerzas con alta precisión y control. Su uso abarca una amplia gama de procesos que permiten dar forma a materiales como metales, plásticos y compuestos, adaptándose a las necesidades específicas de cada industria. Las prensas hidráulicas, por ejemplo, son esenciales para operaciones como el estampado, el troquelado y el forjado, procesos en los que se requiere una fuerza precisa y controlada para transformar un material en una pieza final con la geometría y las características deseadas.

El uso de equipos hidráulicos es muy común en la industria automotriz, donde se emplean para fabricar piezas como paneles de carrocería, componentes estructurales y piezas de motores. Estos equipos permiten trabajar con metales de alta resistencia, asegurando que las piezas sean fuertes y de alta calidad. De igual manera, en la aeronáutica, donde la precisión es crucial, las prensas hidráulicas se utilizan para conformar componentes clave de aviones, como fuselajes y alas, que deben cumplir con estrictos requisitos de resistencia y peso.

La capacidad de ajustar la presión y la velocidad en estos equipos hace que sean extremadamente versátiles y adecuados para una variedad de procesos. Por ejemplo, en el proceso de forjado, el metal se coloca entre dos moldes, y la presión hidráulica se utiliza para dar forma al material de manera que fluya de manera controlada, resultando en piezas con características mecánicas superiores. La misma precisión es crucial en el proceso de estampado, donde la presión se aplica sobre láminas metálicas para crear formas complejas, utilizadas en componentes de maquinaria, envases metálicos, o partes estructurales de vehículos.

Además, la tecnología en los equipos hidráulicos ha avanzado significativamente, permitiendo la integración de sistemas de control avanzados que facilitan la operación y mejora la calidad del producto final. Con la automatización, es posible ajustar y optimizar los parámetros del proceso en tiempo real, reduciendo errores y mejorando la eficiencia de la producción. Esto es particularmente importante en la fabricación en masa, donde la consistencia y la repetibilidad de las piezas son clave.

El mantenimiento de estos equipos es igualmente importante para asegurar su rendimiento y prolongar su vida útil. Los sistemas hidráulicos, aunque robustos, pueden sufrir desgaste con el tiempo, especialmente en componentes como bombas, válvulas y pistones. Sin embargo, con un mantenimiento adecuado, como la revisión periódica del fluido hidráulico y la inspección de las piezas móviles, estos equipos pueden seguir operando a una alta eficiencia durante muchos años.

En términos de sostenibilidad, los avances también están permitiendo reducir el impacto ambiental de los equipos hidráulicos. Las nuevas tecnologías permiten una mejor gestión de la energía, con sistemas que recuperan parte de la energía generada durante el proceso, lo que reduce el consumo de electricidad y minimiza el desperdicio de energía. Además, el uso de fluidos hidráulicos más ecológicos y la optimización de los procesos contribuyen a hacer estos equipos más amigables con el medio ambiente.

En resumen, los equipos hidráulicos de conformado de piezas son esenciales en una amplia variedad de sectores industriales. Su capacidad para aplicar grandes fuerzas con precisión y su versatilidad los convierten en herramientas indispensables para la fabricación de componentes de alta resistencia, precisión y calidad. A medida que la tecnología sigue avanzando, estos equipos continuarán evolucionando, integrando soluciones más inteligentes, eficientes y sostenibles que optimicen la producción y contribuyan al desarrollo de productos más avanzados y respetuosos con el medio ambiente.

A medida que la tecnología continúa avanzando, los equipos hidráulicos de conformado también están integrando innovaciones que mejoran su funcionalidad y eficiencia. La automatización y el control digital, por ejemplo, están permitiendo que las máquinas operen con una mayor precisión y menor intervención humana, lo que no solo optimiza la producción, sino que también reduce los errores operativos y mejora la calidad de las piezas. La implementación de sistemas de monitoreo en tiempo real y análisis de datos también ha permitido una supervisión más estrecha de los parámetros de trabajo, asegurando que las máquinas funcionen dentro de los parámetros óptimos y se puedan realizar ajustes sobre la marcha.

Esto también facilita la implementación de mantenimiento predictivo. Mediante el uso de sensores y tecnologías de análisis de datos, los operadores pueden detectar posibles fallos antes de que ocurran, lo que ayuda a evitar paros inesperados y reduce los costos de mantenimiento. Los sistemas avanzados de monitoreo permiten una gestión más eficiente de los recursos, como los fluidos hidráulicos y la energía, lo que contribuye a la reducción de costos operativos y aumenta la rentabilidad de la operación.

La personalización de los equipos hidráulicos también ha mejorado. Las prensas y otros equipos hidráulicos ahora pueden ser adaptados de acuerdo con las necesidades específicas de cada cliente o aplicación, lo que les permite trabajar con una variedad aún mayor de materiales, tamaños y formas. Esta capacidad de personalización es crucial en industrias como la automotriz y la aeroespacial, donde las tolerancias son extremadamente estrictas y cada pieza debe cumplir con estándares de calidad rigurosos.

La integración de la inteligencia artificial (IA) también está comenzando a jugar un papel importante. Los sistemas basados en IA pueden aprender de los datos históricos de producción y predecir los comportamientos futuros de la máquina, optimizando los procesos de conformado de manera autónoma. Este enfoque de “máquina inteligente” puede mejorar significativamente la eficiencia y la precisión del proceso, incluso en condiciones variables de operación.

Por otro lado, la evolución en los materiales utilizados para las piezas hidráulicas también está teniendo un impacto positivo en su rendimiento. La investigación y desarrollo de nuevos metales y aleaciones, así como avances en el diseño de componentes hidráulicos, ha llevado a la creación de equipos más ligeros, resistentes al desgaste y más duraderos, lo que aumenta la vida útil de las máquinas y reduce la frecuencia de reemplazo de partes.

En cuanto a la sostenibilidad, los fabricantes están trabajando para hacer que los equipos hidráulicos sean más ecológicos. Además de la optimización energética y el uso de fluidos menos contaminantes, también se están adoptando prácticas más sostenibles en la producción y el reciclaje de los equipos. Por ejemplo, algunas fábricas están implementando técnicas de reciclaje para los componentes de las máquinas al final de su vida útil, reduciendo así la huella de carbono de la producción.

En resumen, los equipos hidráulicos de conformado de piezas están pasando por una transformación significativa, impulsada por la automatización, la inteligencia artificial, la mejora de materiales y el enfoque en la sostenibilidad. Estas innovaciones no solo aumentan la eficiencia y precisión de los procesos de conformado, sino que también ofrecen soluciones más adaptadas a las necesidades específicas de cada industria, lo que asegura que los equipos hidráulicos sigan siendo una herramienta indispensable para la fabricación de piezas de alta calidad y rendimiento.

El futuro de los equipos hidráulicos de conformado de piezas parece estar cada vez más ligado a la integración de tecnologías emergentes que transformarán radicalmente la forma en que operan estas máquinas. Una de las áreas más prometedoras es el avance en el uso de materiales inteligentes y adaptativos. Estos materiales pueden ajustarse a las condiciones de trabajo de manera dinámica, optimizando el rendimiento de las máquinas en tiempo real. Por ejemplo, se están desarrollando aleaciones que responden a estímulos externos, como la temperatura o la presión, lo que podría permitir a las prensas hidráulicas adaptarse automáticamente a diferentes tipos de materiales o procesos sin necesidad de intervención manual.

La conectividad y el Internet de las Cosas (IoT) también están jugando un papel importante en la evolución de estos equipos. Al permitir que las máquinas se conecten y se comuniquen entre sí, los sistemas hidráulicos pueden compartir información sobre el estado de la máquina, el rendimiento y las necesidades de mantenimiento. Esta red de equipos interconectados permitirá una supervisión y control más eficientes de las operaciones, lo que llevará a un aumento de la eficiencia y a una mejora en la toma de decisiones en tiempo real. Además, los datos recogidos de los sensores integrados en estos sistemas pueden ser analizados para identificar patrones, mejorar los procesos de fabricación y predecir problemas antes de que ocurran.

Por otro lado, el diseño de equipos hidráulicos también está tomando un giro hacia la modularidad. La idea de máquinas modulares que puedan adaptarse a diferentes necesidades de producción está ganando tracción, ya que permite a los fabricantes cambiar partes o módulos del equipo según los requisitos específicos de cada proyecto. Esto no solo mejora la flexibilidad de los equipos, sino que también hace que las máquinas sean más fáciles de actualizar o reparar, lo que prolonga su vida útil y reduce los costos a largo plazo.

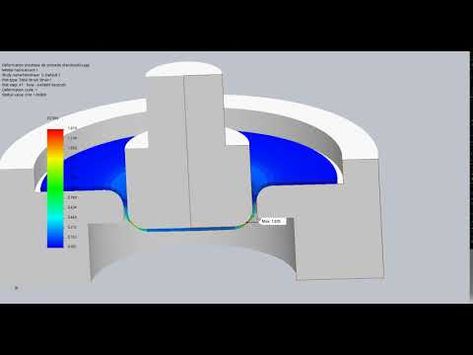

El uso de simulaciones avanzadas en el diseño y prueba de los equipos también está revolucionando la manera en que se desarrollan las prensas hidráulicas. Gracias a la simulación computarizada y la modelización 3D, los ingenieros pueden ahora predecir con mayor precisión cómo se comportará una máquina bajo diferentes condiciones de trabajo, lo que les permite optimizar el diseño antes de que la máquina sea fabricada. Esto acelera el proceso de desarrollo y asegura que las máquinas sean más eficientes y seguras desde el primer momento en que entran en funcionamiento.

En cuanto a la sostenibilidad, la industria sigue buscando formas de reducir aún más el impacto ambiental. Ya se están implementando sistemas de recirculación de fluidos hidráulicos, lo que no solo reduce el consumo de recursos, sino que también disminuye la cantidad de residuos generados. Además, algunas empresas están invirtiendo en el diseño de equipos que sean más fáciles de reciclar al final de su vida útil, lo que contribuye a una economía circular más efectiva.

Las mejoras en la seguridad también son un área de atención constante. Los nuevos sistemas de protección y monitoreo no solo están orientados a la prevención de fallos mecánicos, sino también a proteger a los operadores de posibles accidentes. Los sensores avanzados pueden detectar condiciones peligrosas en tiempo real, y los sistemas automáticos pueden detener la operación antes de que ocurra un incidente. Esto no solo aumenta la seguridad de los trabajadores, sino que también minimiza el riesgo de daños a los equipos y reduce los costos asociados con accidentes laborales.

En términos de producción, los avances en la tecnología de control numérico y la automatización de los procesos de conformado permitirán a las fábricas operar con un nivel de eficiencia sin precedentes. La capacidad de ajustar rápidamente los parámetros del proceso en función de los datos en tiempo real permitirá a las fábricas responder con flexibilidad a las demandas cambiantes del mercado, aumentando la competitividad de las empresas que utilicen estas tecnologías avanzadas.

Por último, los equipos hidráulicos de conformado de piezas seguirán siendo esenciales en la fabricación de productos más complejos y de alta precisión. A medida que la demanda de productos más ligeros, fuertes y complejos aumenta en sectores como la automoción, la aeronáutica y la electrónica, las prensas hidráulicas y otros equipos relacionados deberán evolucionar para satisfacer estas necesidades. Las innovaciones tecnológicas continuarán mejorando la capacidad de los equipos para manejar materiales cada vez más sofisticados y exigentes, asegurando que la industria del conformado siga siendo un pilar fundamental en la fabricación moderna.

En resumen, el futuro de los equipos hidráulicos de conformado de piezas está impulsado por avances en materiales, conectividad, automatización, sostenibilidad y seguridad. Estas innovaciones están configurando una nueva era para la fabricación, en la que la eficiencia, la flexibilidad y la capacidad de adaptación a las necesidades del mercado serán más importantes que nunca. Las prensas hidráulicas y otros equipos continuarán siendo una herramienta clave en la producción de piezas de alta calidad, pero su integración con tecnologías emergentes les permitirá mantenerse a la vanguardia de la industria.

Sistemas hidráulicos para estampado

Los sistemas hidráulicos para estampado son fundamentales en la industria de la fabricación, ya que permiten la producción de piezas metálicas y otros materiales a gran escala mediante el uso de la presión hidráulica. Estos sistemas proporcionan la fuerza necesaria para moldear, cortar o dar forma a materiales mediante troqueles, y son esenciales en la producción de una amplia gama de productos, desde componentes automotrices hasta envases metálicos y piezas de maquinaria.

El estampado es un proceso de conformado que se utiliza para cortar o dar forma a materiales metálicos, generalmente hojas o láminas, aplicando una fuerza significativa mediante un troquel. Los sistemas hidráulicos juegan un papel clave en este proceso debido a su capacidad para generar una fuerza controlada y precisa. En estos sistemas, una bomba hidráulica suministra fluido a un cilindro, lo que crea presión que se transfiere a una prensa. Esta prensa aplica la presión necesaria sobre el material para realizar el estampado.

El proceso de estampado se puede dividir en varias etapas que varían según el tipo de pieza que se desea fabricar. El primer paso generalmente involucra la colocación de la lámina o el material entre el troquel superior e inferior. A continuación, el sistema hidráulico de la prensa aplica presión para cortar o moldear el material. En función del tipo de troquel y la presión aplicada, el material se puede cortar, perforar, o incluso formar una figura tridimensional compleja. Este proceso se usa comúnmente para producir piezas planas o de formas simples, pero también se puede usar para componentes más complejos mediante técnicas de estampado profundo o troquelado progresivo.

El principal componente de un sistema hidráulico para estampado es la prensa hidráulica, que puede ser operada manualmente o controlada por un sistema automatizado. Estas prensas están diseñadas para proporcionar una fuerza constante y uniforme durante todo el ciclo de estampado, lo que garantiza la calidad y la consistencia de las piezas fabricadas. Además, las prensas hidráulicas tienen la ventaja de que la presión aplicada puede ser ajustada fácilmente para adaptarse a diferentes materiales y espesores de la lámina.

Existen diferentes tipos de prensas hidráulicas utilizadas en el estampado, cada una adaptada a necesidades específicas:

- Prensas de estampado convencional: Estas son las prensas más comunes en la industria del estampado y se utilizan para operaciones simples de corte, perforado y formación. Funcionan con un sistema de bomba hidráulica que genera una presión constante sobre el troquel para cortar o dar forma al material. Son muy eficaces en aplicaciones de alto volumen, como la fabricación de piezas automotrices y electrodomésticos.

- Prensas de estampado profundo: Este tipo de prensa se utiliza cuando es necesario conformar materiales más profundos o complejos. Se utilizan en la fabricación de componentes como cajas, latas y otros objetos que requieren una deformación profunda del material. El sistema hidráulico permite generar la presión necesaria para que el material fluya hacia el fondo del molde sin romperse, obteniendo una pieza con una forma más profunda.

- Prensas de troquelado progresivo: Estas prensas se utilizan para producir piezas de alta precisión mediante una serie de pasos sucesivos de corte o conformado. El sistema hidráulico opera con troqueles que se mueven progresivamente a lo largo de la pieza de material, lo que permite la creación de formas complejas en una sola operación. Este tipo de sistema es muy utilizado en la industria automotriz para la fabricación de piezas pequeñas, como conectores, soportes y otros componentes.

- Prensas de estampado de alta velocidad: Estas prensas están diseñadas para producir grandes volúmenes de piezas en poco tiempo. A menudo se utilizan en aplicaciones donde la velocidad de producción es crítica, como la fabricación de productos electrónicos, componentes automotrices y empaques metálicos. El sistema hidráulico de estas prensas es capaz de generar una fuerza rápida y precisa, lo que permite realizar operaciones de estampado a altas velocidades sin sacrificar la calidad de la pieza final.

Ventajas de los sistemas hidráulicos en estampado

Los sistemas hidráulicos ofrecen varias ventajas en el proceso de estampado, que incluyen:

- Fuerza ajustable y controlada: La capacidad de ajustar la presión hidráulica es fundamental para el estampado de materiales con diferentes espesores o propiedades. Esto permite adaptarse a una variedad de materiales, desde metales suaves hasta materiales más duros.

- Alta precisión: Los sistemas hidráulicos permiten realizar estampados con gran precisión, lo que es crucial para la fabricación de piezas que deben cumplir con tolerancias estrictas. Esto asegura la calidad y la consistencia de las piezas producidas.

- Flexibilidad: Las prensas hidráulicas pueden configurarse para realizar diferentes tipos de estampado, desde cortes simples hasta formados complejos. Esto permite una amplia gama de aplicaciones en diversas industrias, desde la automotriz hasta la electrónica.

- Menor desgaste de componentes: En comparación con otros sistemas de conformado, los sistemas hidráulicos tienden a ser más suaves con los componentes de la máquina, lo que reduce el desgaste y prolonga la vida útil de la prensa.

- Eficiencia energética: Aunque los sistemas hidráulicos consumen energía, su eficiencia en la conversión de energía de la bomba hidráulica a fuerza aplicada es muy alta. Esto significa que pueden generar grandes fuerzas sin un consumo de energía excesivo.

Mantenimiento y seguridad en sistemas hidráulicos para estampado

Como cualquier equipo industrial, los sistemas hidráulicos requieren mantenimiento regular para garantizar un funcionamiento adecuado y prolongar la vida útil de las máquinas. El mantenimiento preventivo incluye la verificación y reemplazo de los fluidos hidráulicos, la inspección de las bombas y válvulas, y la limpieza de los sistemas para evitar obstrucciones.

Además, la seguridad es un aspecto crítico en los sistemas hidráulicos de estampado, ya que las altas presiones involucradas pueden representar un peligro si no se manejan adecuadamente. Los sistemas modernos de estampado están equipados con mecanismos de seguridad, como sensores de presión, dispositivos de apagado automático y protecciones para los operadores, que garantizan un entorno de trabajo seguro.

En resumen, los sistemas hidráulicos para estampado son esenciales para una amplia variedad de procesos de conformado en la fabricación de piezas metálicas y otros materiales. Con su capacidad para generar una fuerza controlada, precisa y ajustable, estas máquinas son fundamentales en industrias como la automotriz, la electrónica y la fabricación de productos metálicos. La evolución constante de estas tecnologías, junto con los avances en automatización y monitoreo, sigue mejorando la eficiencia y la calidad de los procesos de estampado.

Los sistemas hidráulicos para estampado ofrecen una gran variedad de beneficios que los hacen esenciales en la fabricación moderna, proporcionando una capacidad de control y precisión que es difícil de lograr con otros tipos de mecanismos. La habilidad para ajustar la presión de manera eficiente es una de las características más valiosas de estos sistemas, permitiendo una gran versatilidad en su aplicación. Esto hace que las prensas hidráulicas sean extremadamente útiles para una amplia gama de materiales, desde metales blandos hasta materiales de mayor dureza, adaptándose a las diferentes exigencias de la producción industrial.

El proceso de estampado en sí puede variar dependiendo de los requisitos de la pieza final, ya que el mismo sistema hidráulico puede usarse tanto para simples cortes de precisión como para formados más complejos y profundos. La capacidad de realizar estampados a alta velocidad sin sacrificar la precisión es otra ventaja de los sistemas hidráulicos, especialmente en líneas de producción de alto volumen donde la rapidez es crucial para mantener la competitividad.

Además de las ventajas en términos de flexibilidad y eficiencia, los sistemas hidráulicos también se benefician de su capacidad para producir menos desgaste en los componentes clave, como los troqueles y las prensas, en comparación con otros sistemas de presión. Esto se debe a la forma en que el fluido hidráulico distribuye de manera uniforme la presión, reduciendo los impactos y las tensiones concentradas, lo que se traduce en una mayor longevidad de los equipos. Este tipo de confiabilidad y durabilidad es especialmente importante en entornos de producción que requieren máquinas que operen durante largos períodos sin interrupciones.

El mantenimiento preventivo en los sistemas hidráulicos es esencial para asegurar que los equipos continúen operando en su máxima eficiencia. Esto incluye monitorear el estado del fluido hidráulico, asegurarse de que las bombas y válvulas funcionen correctamente y revisar cualquier posible fuga o desgastes de los componentes. Sin un mantenimiento adecuado, el rendimiento del sistema puede verse afectado, lo que puede llevar a fallas inesperadas y costosos tiempos de inactividad en la línea de producción.

La seguridad también es un factor primordial, especialmente cuando se manejan presiones hidráulicas elevadas, que son inherentes a estos sistemas. Las modernas prensas hidráulicas están equipadas con una variedad de medidas de seguridad para proteger tanto a los operadores como a los equipos. Estos incluyen sensores de presión para monitorear condiciones críticas, dispositivos de apagado automático que detienen el proceso si se detecta un problema, y sistemas de protección física para evitar el contacto directo con las partes móviles y las áreas de alta presión.

Los avances tecnológicos en el diseño de estos sistemas también han permitido un mayor control sobre la calidad del producto final. Los sistemas hidráulicos son capaces de ajustar la presión y la velocidad de manera precisa en tiempo real, lo que garantiza que las piezas se fabriquen con las tolerancias exactas necesarias. Además, la integración de la automatización y la inteligencia artificial en algunos sistemas hidráulicos permite que los procesos de estampado se optimicen automáticamente, reduciendo los errores humanos y mejorando la consistencia de la producción.

La transición hacia soluciones más sostenibles también está ocurriendo en los sistemas hidráulicos. Las mejoras en la eficiencia energética están permitiendo que estos sistemas utilicen menos energía, a la vez que se mejoran los fluidos hidráulicos, haciendo que sean más ecológicos. Algunos sistemas están diseñados para recircular los fluidos de manera eficiente, lo que no solo reduce el impacto ambiental, sino que también disminuye los costos operativos asociados con la reposición constante de fluidos.

En resumen, los sistemas hidráulicos para estampado no solo son esenciales para una amplia variedad de aplicaciones industriales, sino que también continúan evolucionando para mejorar en eficiencia, seguridad, y sostenibilidad. Estos avances tecnológicos permiten que las empresas mantengan altos niveles de producción mientras se asegura la calidad y la seguridad del proceso, lo que permite seguir satisfaciendo las crecientes demandas del mercado de manera eficiente y responsable.

Además, los fabricantes están apostando por sistemas de control más inteligentes y conectados, donde el uso de sensores integrados y tecnologías de monitoreo remoto permite una supervisión continua del proceso de estampado. Estos sistemas recopilan datos en tiempo real sobre variables como presión, temperatura, velocidad del ciclo y consumo energético, que luego pueden ser analizados para identificar oportunidades de mejora o detectar desviaciones en el proceso. Esta digitalización no solo optimiza la producción, sino que también permite tomar decisiones informadas y ágiles, lo cual es clave para mantener la competitividad en sectores con alta exigencia técnica y tiempos de entrega ajustados.

La conectividad también facilita la implementación de estrategias de mantenimiento predictivo. A través del análisis de los datos operativos históricos y actuales, es posible anticipar fallos potenciales antes de que afecten la operación. Esto reduce significativamente los tiempos de inactividad no programados y mejora la disponibilidad de los equipos. En fábricas que operan con altos volúmenes de producción, incluso una pequeña interrupción puede generar grandes pérdidas, por lo que este tipo de enfoque predictivo se está convirtiendo en una herramienta clave de gestión de activos.

Por otra parte, las innovaciones en el diseño de troqueles para sistemas hidráulicos de estampado están permitiendo procesos más eficientes y menos agresivos para el material. Se están desarrollando troqueles con geometrías optimizadas mediante simulaciones computacionales que permiten una distribución más uniforme del esfuerzo sobre el material, reduciendo el riesgo de fracturas o defectos durante el proceso. Esto se traduce en una mayor tasa de piezas buenas por ciclo y una reducción en la generación de desperdicio, lo cual no solo mejora la rentabilidad, sino que también contribuye a una operación más sostenible.

También hay un enfoque creciente en la ergonomía y facilidad de uso de las prensas hidráulicas. Las interfaces hombre-máquina (HMI) modernas están diseñadas para ser intuitivas, con pantallas táctiles que ofrecen visualizaciones claras del estado del sistema, alertas automatizadas y opciones de personalización según el operador. Esto no solo facilita el trabajo diario de los técnicos y operarios, sino que también reduce la posibilidad de errores humanos, especialmente en operaciones complejas o donde se requiere ajustar parámetros con frecuencia.

En cuanto al uso de energía, los avances en eficiencia también han sido notables. Muchos sistemas hidráulicos modernos incluyen unidades de bombeo con variadores de frecuencia, que ajustan el flujo y la presión del fluido según la demanda del proceso en tiempo real. Esta capacidad de respuesta evita el consumo innecesario de energía durante tiempos de inactividad parcial o cuando la operación requiere menos fuerza, lo que permite un ahorro energético considerable a lo largo del tiempo.

Por último, la versatilidad de estos sistemas continúa siendo una de sus mayores fortalezas. No solo pueden adaptarse a distintos materiales, desde acero y aluminio hasta materiales compuestos o incluso plásticos, sino que también son compatibles con múltiples tipos de procesos complementarios, como el punzonado, el embutido o el doblado. Esta flexibilidad los convierte en una solución integral dentro de las líneas de producción modernas, que buscan una alta capacidad de respuesta sin necesidad de cambiar completamente la maquinaria ante cada nueva pieza o producto.

En definitiva, los sistemas hidráulicos para estampado no solo representan una herramienta potente para la transformación de materiales, sino que también simbolizan el equilibrio entre fuerza, precisión, inteligencia y sostenibilidad en el mundo de la manufactura avanzada. La evolución tecnológica que están experimentando los consolida como una solución clave para afrontar los desafíos presentes y futuros de la industria.

El camino hacia una mayor automatización en los sistemas hidráulicos de estampado también está impulsando la integración de robots industriales y manipuladores inteligentes que trabajan en conjunto con las prensas. Estos robots pueden encargarse de tareas como la alimentación del material, la extracción de piezas estampadas, el apilamiento y la inspección visual, todo sincronizado con el ciclo de estampado. Esta sinergia entre los sistemas hidráulicos y la robótica no solo agiliza los procesos, sino que también reduce el contacto humano con zonas de riesgo, mejorando considerablemente la seguridad operativa.

En paralelo, se está dando un avance en el uso de gemelos digitales en el ámbito del estampado hidráulico. Un gemelo digital es una representación virtual exacta del sistema físico, que permite simular el comportamiento de la máquina y del proceso bajo diferentes condiciones. Con esta herramienta, los ingenieros pueden realizar pruebas virtuales, optimizar configuraciones, identificar cuellos de botella y anticipar fallos sin necesidad de detener la producción real. Esto representa un ahorro significativo de tiempo y recursos, y es especialmente útil en la producción de piezas complejas o de alta exigencia técnica.

Otro aspecto relevante es la creciente importancia del diseño ecológico en la fabricación de estos equipos. Los nuevos desarrollos buscan no solo eficiencia energética, sino también materiales y componentes que sean reciclables o con menor impacto ambiental. Las prensas hidráulicas de última generación, por ejemplo, están siendo fabricadas con estructuras más ligeras, utilizando aceros de alta resistencia que permiten reducir el peso sin comprometer la rigidez ni la seguridad. Esto facilita su transporte, instalación y mantenimiento, a la vez que disminuye la huella de carbono de todo el sistema.

Asimismo, los fluidos hidráulicos están evolucionando. Hoy en día existen fluidos biodegradables que ofrecen un rendimiento similar a los tradicionales, pero con menor impacto ambiental en caso de fugas. También se están desarrollando fluidos con mayor estabilidad térmica, lo que contribuye a mantener una presión constante y prolongar la vida útil tanto del fluido como de los componentes del sistema. Este tipo de innovaciones mejora la sostenibilidad general de la operación, alineando el proceso de estampado con las políticas ambientales cada vez más exigentes del mercado global.

En el terreno formativo, los operadores de prensas hidráulicas ahora requieren un perfil más técnico. Dado que los sistemas actuales incluyen interfaces digitales avanzadas, sensores y capacidad de análisis de datos, los trabajadores deben contar con conocimientos en control automático, interpretación de datos, y mantenimiento preventivo basado en diagnóstico digital. Esta transformación está motivando la aparición de programas de capacitación más especializados, así como colaboraciones entre la industria y centros de formación técnica para asegurar que las nuevas generaciones de operarios estén preparadas para manejar tecnologías de manufactura inteligente.

Desde el punto de vista del negocio, las empresas que adoptan sistemas hidráulicos de estampado tecnológicamente avanzados pueden obtener ventajas competitivas claras. Estas incluyen una mayor capacidad de respuesta al mercado, una reducción significativa en los tiempos de cambio de formato, una mejora en la calidad del producto final, y una operación más rentable gracias al ahorro energético y al menor desgaste de los equipos. Esto es especialmente valioso en industrias como la automotriz, la aeroespacial, o la electrónica, donde los ciclos de innovación son muy rápidos y la exigencia de precisión es máxima.

En conjunto, todos estos avances y tendencias demuestran que los sistemas hidráulicos de estampado están lejos de ser una tecnología estática. Al contrario, están inmersos en una evolución continua que responde tanto a las necesidades industriales como a las exigencias de sostenibilidad, automatización e inteligencia operativa. El futuro apunta a sistemas cada vez más integrados, inteligentes y adaptables, capaces de ofrecer soluciones de fabricación ágiles, precisas y ambientalmente responsables, sin perder la robustez y la fiabilidad que históricamente los ha caracterizado.

Prensas hidráulicas para deformación de materiales

Las prensas hidráulicas para deformación de materiales son equipos fundamentales en los procesos de manufactura donde se requiere aplicar grandes fuerzas para modificar la forma de distintos materiales, especialmente metales. Funcionan mediante un sistema que utiliza la presión de un fluido hidráulico —generalmente aceite— para accionar un cilindro que mueve un émbolo, el cual transmite esa fuerza a una herramienta o troquel que deforma la pieza de trabajo. Este principio, basado en la ley de Pascal, permite multiplicar la fuerza aplicada y alcanzar presiones muy altas con un control preciso, lo que hace que estas prensas sean ideales para procesos de conformado tanto en frío como en caliente.

Estos equipos se utilizan ampliamente en operaciones como doblado, embutido, forjado, extrusión, prensado y estampado. La capacidad de controlar la presión, la velocidad de desplazamiento y la posición del émbolo con mucha precisión les da una gran ventaja sobre otros sistemas mecánicos, especialmente cuando se trabaja con materiales sensibles o se requiere una calidad dimensional rigurosa. En procesos como el embutido profundo, por ejemplo, donde una lámina metálica se transforma en una pieza hueca, como un depósito o una carcasa, la prensa hidráulica puede aplicar la presión exacta y sostenida que permite al material fluir de forma continua sin desgarrarse.

Otra gran ventaja de estas prensas es su versatilidad. Pueden adaptarse fácilmente a distintos tipos de herramientas y matrices, lo que permite procesar una gran variedad de piezas con la misma máquina. Esto es especialmente útil en entornos de producción donde se fabrican series cortas o personalizadas. Además, el diseño modular de muchos modelos modernos facilita su integración en líneas automatizadas o células de trabajo con robots, mejorando la productividad y reduciendo el esfuerzo físico del operario.

En cuanto a la energía utilizada, las prensas hidráulicas pueden ser más eficientes que las mecánicas cuando se trata de aplicaciones que no requieren ciclos rápidos y constantes. Aunque su velocidad de trabajo puede ser algo menor, compensan esta desventaja con su capacidad para mantener una fuerza constante a lo largo de todo el recorrido del pistón. Esto es crucial en operaciones como el conformado isostático o el moldeo de materiales compuestos, donde una presión uniforme asegura la calidad del producto final.

El diseño estructural de una prensa hidráulica también influye en su rendimiento. Existen modelos de columna (de cuatro columnas o de marco abierto), de bastidor cerrado, tipo cuello de cisne, entre otros, cada uno con características específicas que se adaptan a distintos tipos de deformación. Por ejemplo, las prensas de bastidor cerrado ofrecen una gran rigidez y estabilidad, por lo que se utilizan en operaciones de alta presión o en el trabajo con materiales gruesos o resistentes. Las de cuello de cisne, en cambio, son más compactas y se usan para trabajos ligeros, mantenimiento o pruebas de laboratorio.

La incorporación de tecnología digital ha mejorado aún más el desempeño de estas prensas. Sistemas de control programables permiten automatizar secuencias de trabajo, establecer parámetros de presión y desplazamiento con precisión milimétrica, y realizar diagnósticos en tiempo real del estado del sistema. Esta digitalización no solo mejora la calidad del proceso, sino que también permite aplicar estrategias de mantenimiento predictivo y reducir paradas inesperadas. A su vez, facilita la trazabilidad, ya que los datos de cada ciclo de producción pueden ser registrados y analizados para garantizar la calidad y la repetibilidad del proceso.

Por todo esto, las prensas hidráulicas para deformación de materiales siguen siendo una pieza clave en la industria moderna. Su robustez, precisión, adaptabilidad y capacidad de integrar nuevas tecnologías las hacen indispensables en sectores como el automotriz, aeroespacial, metalmecánico, ferroviario y de bienes de consumo. A medida que avanza la industria hacia una manufactura más inteligente y sustentable, estas máquinas continúan evolucionando para ofrecer soluciones de alto rendimiento con menor impacto ambiental, mayor seguridad y una calidad de producción más constante.

Las prensas hidráulicas para deformación de materiales también están comenzando a integrarse cada vez más con tecnologías de Internet de las Cosas (IoT), lo que permite que las máquinas se conecten a redes industriales para monitorear su funcionamiento y desempeño en tiempo real. Esto no solo permite una visibilidad completa del proceso, sino que también facilita la optimización de la producción y el ajuste automático de parámetros como presión, velocidad y temperatura según las necesidades del material en cada fase del ciclo. Al hacerlo, se maximiza la eficiencia operativa y se reduce la cantidad de desperdicios generados, lo que también mejora los márgenes de rentabilidad de la operación.

El sistema hidráulico de las prensas ofrece la capacidad de aplicar fuerzas muy grandes, lo que es ideal para operaciones que requieren deformar materiales de alta resistencia, como el acero o aleaciones especiales. En procesos como el forjado, por ejemplo, donde el material se somete a altas temperaturas y presiones, la prensa hidráulica puede aplicar una presión constante y controlada durante el tiempo necesario para obtener la forma deseada sin comprometer la calidad del material. La precisión en la regulación de la presión es crítica, ya que una presión insuficiente podría no deformar el material correctamente, mientras que una presión excesiva podría causar defectos o romper el material.

En términos de flexibilidad, una de las grandes ventajas de las prensas hidráulicas es su capacidad para adaptarse a una amplia gama de procesos de deformación de materiales. Desde el embutido y estampado de metales hasta la fabricación de productos compuestos o plásticos, las prensas pueden configurarse para trabajar con diferentes tipos de matrices, permitiendo realizar una variedad de operaciones con una sola máquina. Esta versatilidad es esencial en entornos industriales donde la producción de lotes pequeños o personalizados es una necesidad, ya que la máquina puede ajustarse rápidamente para diferentes tipos de piezas.

La operación de estas prensas también es más suave y menos propensa a impactos que las prensas mecánicas, lo que contribuye a la longevidad de los componentes de la máquina y reduce el riesgo de fatiga en el material procesado. Además, las máquinas hidráulicas no requieren la misma velocidad de operación que las mecánicas, lo que las hace ideales para trabajos que requieren una aplicación constante de fuerza durante periodos prolongados. Esto es especialmente útil en procesos de conformado de metales, como el extruido, donde la presión debe aplicarse uniformemente y durante tiempos más largos para evitar la fractura del material.

El control preciso de la fuerza también permite trabajar con materiales delicados que podrían dañarse fácilmente con un exceso de presión. Esto es clave en industrias como la aeroespacial o la electrónica, donde la fabricación de piezas de alta precisión y con propiedades especiales es crucial. Los avances tecnológicos han llevado a la creación de sistemas hidráulicos cada vez más precisos, capaces de manejar materiales con tolerancias muy estrictas y minimizar defectos o variaciones en la calidad del producto final.

El mantenimiento de estas prensas es igualmente crucial para asegurar su desempeño continuo. Los componentes clave, como las bombas, válvulas y los circuitos hidráulicos, deben ser revisados y mantenidos regularmente para evitar fallos en el sistema que podrían interrumpir la producción. Además, la calidad del fluido hidráulico es fundamental para garantizar un funcionamiento suave y eficiente del sistema. Los avances en la formulación de aceites hidráulicos más duraderos y ecológicos también están ayudando a reducir los costos de mantenimiento y a prolongar la vida útil de los equipos.

En términos de sostenibilidad, las prensas hidráulicas están siendo cada vez más diseñadas con características que ayudan a reducir el impacto ambiental. Esto incluye el uso de fluidos más ecológicos, sistemas de reciclaje de energía y mejoras en la eficiencia energética. Por ejemplo, las bombas hidráulicas de variación de velocidad son más eficientes al adaptar el flujo de fluido según las necesidades de la operación, lo que resulta en un menor consumo de energía. Además, el diseño de los sistemas hidráulicos está mejorando para reducir fugas y pérdidas de fluido, lo que contribuye a un menor impacto ambiental y reduce los costos operativos a largo plazo.

En resumen, las prensas hidráulicas para deformación de materiales siguen siendo una herramienta clave en la fabricación moderna. Su capacidad para aplicar fuerzas controladas y precisas, su versatilidad para adaptarse a diferentes procesos y materiales, y su integración con tecnologías digitales y de automatización hacen de ellas una solución indispensable para una amplia gama de industrias. A medida que avanza la tecnología, estas prensas no solo se vuelven más eficientes y precisas, sino que también juegan un papel cada vez más importante en la fabricación sustentable y en la mejora de la calidad del producto final.

A medida que las prensas hidráulicas continúan evolucionando, también lo hacen las posibilidades de optimizar su uso a través de la automatización avanzada. Los sistemas de control numérico computarizado (CNC) y la integración con sistemas de visión artificial permiten no solo mejorar la precisión en la deformación de materiales, sino también asegurar la inspección en línea de cada pieza que pasa por el proceso. Esto es crucial en sectores donde la calidad es fundamental, como la industria automotriz, aeroespacial o de productos electrónicos, donde cualquier variación en las dimensiones o características de la pieza puede comprometer el rendimiento del producto final.

En cuanto a la flexibilidad de aplicación, el avance de la tecnología en la fabricación de herramientas de conformado ha permitido que las prensas hidráulicas trabajen con una variedad aún mayor de materiales, incluidos metales de alta resistencia, aleaciones especiales, compuestos avanzados y plásticos. La capacidad de adaptar la presión de forma precisa también facilita la formación de materiales de diferentes espesor y dureza, sin comprometer la calidad del proceso. Este tipo de versatilidad se convierte en una ventaja significativa cuando se trata de cambiar rápidamente de una producción de piezas a otra, lo que resulta en una mayor eficiencia y menos tiempos de inactividad.

Además, la tendencia hacia la personalización y la fabricación a medida ha hecho que la automatización y los sistemas inteligentes sean aún más valiosos. Las prensas hidráulicas equipadas con sensores y algoritmos avanzados son capaces de ajustar automáticamente los parámetros de presión, velocidad y tiempo de ciclo, basándose en las características del material que se está procesando en cada momento. Esto no solo mejora la precisión, sino que también reduce el desperdicio de material y la necesidad de intervenciones manuales, lo que optimiza la eficiencia general del proceso.

El diseño modular de las prensas hidráulicas modernas también está jugando un papel importante en su adopción en fábricas de diversos tamaños. Las empresas pueden optar por prensas modulares que permiten agregar o quitar componentes según las necesidades específicas de producción, lo que permite a las compañías ajustar sus capacidades sin necesidad de realizar grandes inversiones en equipos nuevos. Esto también facilita la expansión de la capacidad de producción a medida que crecen las demandas del mercado, sin tener que hacer grandes modificaciones a la infraestructura existente.

En cuanto a la seguridad, las nuevas prensas hidráulicas están equipadas con sistemas de protección que incluyen sensores de presión, dispositivos de parada de emergencia y protección contra sobrecargas. Esto garantiza que las máquinas operen dentro de parámetros seguros, evitando daños tanto en la máquina como en los operarios. Las interfaces de control también han sido mejoradas para ofrecer información en tiempo real sobre el estado de la máquina, lo que permite a los operadores detectar posibles problemas antes de que se conviertan en fallas graves.

Además, las mejoras en la eficiencia energética continúan siendo una prioridad en el desarrollo de estas máquinas. La incorporación de sistemas hidráulicos de alta eficiencia y componentes de última generación ha permitido reducir el consumo de energía, lo que no solo contribuye a la reducción de los costos operativos, sino que también ayuda a las empresas a cumplir con los estándares medioambientales más exigentes. Por ejemplo, el uso de bombas de desplazamiento variable permite ajustar la cantidad de fluido bombeado según las necesidades del proceso, evitando el desperdicio de energía.

La transición hacia una fabricación más sostenible también está impulsando la innovación en los fluidos hidráulicos utilizados en las prensas. Los avances en fluidos biodegradables y menos tóxicos no solo mejoran la seguridad en el lugar de trabajo, sino que también permiten a las empresas reducir su impacto ambiental. Además, los sistemas de filtración de última tecnología están ayudando a prolongar la vida útil de los fluidos, reduciendo la frecuencia de reemplazo y los costos asociados.

En resumen, las prensas hidráulicas para deformación de materiales siguen evolucionando en múltiples frentes, desde la integración de tecnologías inteligentes y robótica hasta la mejora de la eficiencia energética y la sostenibilidad. Estas máquinas son una pieza clave en la manufactura moderna, no solo por su capacidad para aplicar una fuerza precisa y controlada en una amplia gama de materiales, sino también por su adaptabilidad a los cambios en las demandas del mercado y su capacidad para integrarse con las nuevas tecnologías de fabricación inteligente. A medida que la industria avanza, las prensas hidráulicas seguirán siendo esenciales para la creación de productos de alta calidad, cumpliendo con los estándares más estrictos de precisión, sostenibilidad y eficiencia.

El futuro de las prensas hidráulicas está cada vez más vinculado a la integración de tecnologías de fabricación inteligente y automatización avanzada. El concepto de “Fábrica Inteligente” está cobrando gran fuerza, y las prensas hidráulicas no se quedan atrás en este aspecto. Las máquinas están siendo diseñadas no solo para ejecutar tareas, sino también para comunicarse con otros sistemas de producción en tiempo real, formando parte de un ecosistema de producción más amplio y eficiente. Esta conectividad permite una mayor sincronización entre las diferentes etapas de fabricación, lo que optimiza los tiempos de ciclo, mejora la trazabilidad y reduce los errores humanos.

Los sistemas de control basados en inteligencia artificial (IA) están siendo incorporados progresivamente a las prensas hidráulicas, lo que les permite aprender de los datos históricos y actuales del proceso para predecir y ajustar automáticamente los parámetros de operación. Esto puede incluir ajustes en la presión, velocidad y fuerza aplicada según las condiciones específicas del material, la temperatura o el desgaste de la herramienta, lo que lleva a una mayor eficiencia y menos variabilidad en la calidad del producto final. El aprendizaje automático también es clave para identificar patrones de fallos, lo que permite anticipar problemas antes de que ocurran y realizar mantenimiento predictivo en lugar de correctivo, reduciendo tiempos de inactividad no planificados.

A su vez, la integración de estas tecnologías con sistemas de planificación de recursos empresariales (ERP) y mantenimiento asistido por ordenador (CMMS) proporciona una visibilidad sin precedentes de la producción en tiempo real. Los operarios y gerentes de planta pueden acceder a información detallada sobre el estado de cada máquina, el rendimiento de la producción y la salud de los equipos a través de interfaces intuitivas. Esto facilita la toma de decisiones informadas, permitiendo ajustar los procesos de manera ágil y eficiente para satisfacer la demanda de productos con mayor rapidez.

En el ámbito de la fabricación aditiva, también se está experimentando una sinergia interesante entre las prensas hidráulicas y las impresoras 3D. En algunos casos, se utilizan prensas hidráulicas para dar forma o consolidar materiales impresos en 3D, especialmente en la fabricación de piezas complejas que requieren altas presiones o materiales compuestos. La capacidad de las prensas hidráulicas para aplicar fuerzas uniformes y controladas es ideal para complementar la precisión de la impresión 3D, permitiendo la creación de productos que combinan lo mejor de ambas tecnologías.

Además, la creciente demanda de productos personalizados y de pequeñas series está impulsando el desarrollo de prensas hidráulicas de bajo volumen y alta flexibilidad. Estas máquinas están diseñadas para cambiar rápidamente entre diferentes configuraciones y tipos de material, lo que les permite adaptarse a las fluctuantes necesidades de producción sin una gran inversión en maquinaria especializada. Con sistemas automáticos de cambio de matrices y herramientas, los operadores pueden ajustar fácilmente las prensas a nuevos productos o cambios en el diseño, sin perder eficiencia en el proceso.

En términos de materiales, el uso de nuevas aleaciones y materiales compuestos también está llevando a las prensas hidráulicas a adaptarse a condiciones más exigentes. Por ejemplo, los materiales avanzados, como los metales ligeros, los compuestos de fibra de carbono y los polímeros reforzados con fibra, requieren procesos de deformación que se deben controlar con una precisión extrema para evitar daños al material. Las prensas hidráulicas modernas, equipadas con sensores y controles avanzados, pueden realizar ajustes dinámicos en tiempo real para garantizar que la presión aplicada sea la adecuada para cada tipo de material, optimizando el proceso de conformado sin comprometer la integridad del producto final.

En el ámbito de la sostenibilidad, las prensas hidráulicas continúan avanzando hacia una reducción significativa de su huella ambiental. La implementación de sistemas de recuperación de energía es una tendencia creciente, donde la energía generada durante los ciclos de presión o retorno del pistón es almacenada y reutilizada para el siguiente ciclo. Este tipo de optimización reduce el consumo de energía y los costos operativos a largo plazo. Además, las iniciativas de reciclaje de fluidos hidráulicos y la mejora en la eficiencia de los sistemas de lubricación también están contribuyendo a hacer que estas máquinas sean más respetuosas con el medio ambiente.

Por último, la seguridad sigue siendo una prioridad en el diseño de prensas hidráulicas. Los avances en la protección de los operarios incluyen sistemas de monitoreo remoto que permiten detectar condiciones anormales o peligrosas en tiempo real y activar mecanismos de seguridad antes de que se produzcan accidentes. Los controles automáticos que ajustan la velocidad y la presión según las necesidades del proceso también ayudan a evitar errores humanos, mientras que las interfaces de usuario siguen evolucionando para ser más intuitivas, lo que facilita la operación incluso para personal con menor experiencia.

En resumen, el futuro de las prensas hidráulicas está marcado por la continua evolución tecnológica, la integración con sistemas inteligentes y la sostenibilidad. Con la incorporación de inteligencia artificial, automatización avanzada y mejoras en la eficiencia energética, las prensas hidráulicas del futuro serán aún más precisas, flexibles y conectadas. Esto permitirá a las empresas mejorar la calidad de sus productos, optimizar la producción y adaptarse rápidamente a las nuevas demandas del mercado, mientras mantienen un enfoque en la sostenibilidad y la seguridad.

Sistemas de prensado hidráulico para embutición

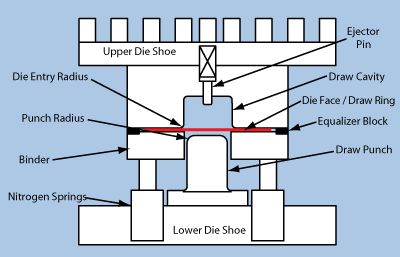

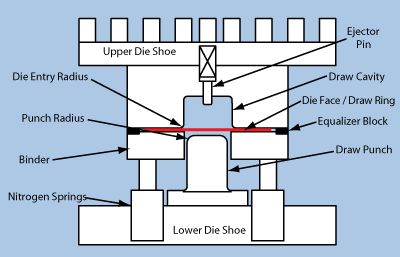

Los sistemas de prensado hidráulico para embutición son equipos fundamentales en la fabricación de piezas metálicas complejas, donde el material, generalmente una lámina metálica, es deformado para obtener formas huecas o de profundidad. Este proceso es esencial en industrias como la automotriz, electrodomésticos, envases metálicos, y la fabricación de componentes para la industria aeroespacial, entre otras.

En la embutición, el material se coloca sobre un troquel y se aplica una fuerza hacia abajo mediante el émbolo de una prensa hidráulica. Esta presión fuerza al material a adaptarse a la forma del molde, y el fluido hidráulico es el encargado de transmitir de manera eficiente la presión requerida para realizar el trabajo sin que el material se rompa o pierda sus propiedades. La principal ventaja de los sistemas hidráulicos en este tipo de procesos es su capacidad para generar fuerzas grandes de manera controlada, lo que permite la deformación de materiales de alta resistencia y espesor variable sin causar defectos.

Los sistemas hidráulicos para embutición cuentan con varios componentes clave. Uno de los más importantes es el conjunto de cilindros hidráulicos, que son los responsables de aplicar la presión necesaria para forzar el material a entrar en el molde. La presión ejercida por estos cilindros puede ser controlada de manera precisa, lo que asegura que el proceso sea repetible y que las piezas obtenidas mantengan una alta calidad y tolerancias muy estrictas.

A diferencia de las prensas mecánicas, las prensas hidráulicas tienen la capacidad de generar una presión constante a lo largo de todo el recorrido del pistón, lo que resulta ideal para la embutición de materiales delgados o muy resistentes que requieren de una presión uniforme para evitar la aparición de pliegues o grietas en el material. Este control continuo es crucial para evitar defectos durante el proceso de embutición, asegurando que la pieza resultante sea de alta calidad y sin fallos.

Otro aspecto esencial es el control de la velocidad de la prensa hidráulica. Durante el proceso de embutición, la velocidad del émbolo debe ser adecuada para que el material fluya correctamente dentro del molde sin que se produzcan deformaciones no deseadas. Las prensas hidráulicas modernas permiten un control preciso de esta velocidad, ajustándola en tiempo real según las condiciones del material y el tipo de pieza que se esté fabricando. Este tipo de flexibilidad es especialmente valiosa cuando se trabaja con materiales diferentes o con formas complejas que requieren un proceso de embutición adaptado.

El diseño de la herramienta de embutición también juega un papel crucial en el éxito del proceso. Las matrices y troqueles utilizados deben estar diseñados con precisión para guiar el material de manera eficiente hacia la forma deseada. Estos troqueles se utilizan en combinación con el sistema hidráulico para asegurar una transferencia de fuerza eficiente, minimizando el desgaste de las herramientas y garantizando que la geometría de la pieza final sea precisa.

En términos de automatización, las prensas hidráulicas para embutición han avanzado significativamente. Los sistemas de control numérico computarizado (CNC) y las tecnologías de visión artificial permiten que el proceso sea altamente automatizado, lo que optimiza el tiempo de producción y mejora la calidad. Los sensores de presión, temperatura y desplazamiento se integran en las prensas hidráulicas modernas, proporcionando datos en tiempo real que permiten ajustar automáticamente los parámetros del proceso y detectar posibles defectos antes de que las piezas pasen al siguiente paso de producción. Además, la robótica industrial también se ha incorporado a muchos sistemas de embutición, lo que facilita la carga y descarga de las piezas, aumentando la productividad y reduciendo la intervención manual.

La sostenibilidad también está impulsando la evolución de los sistemas de prensado hidráulico para embutición. Los avances en la eficiencia energética están permitiendo que estos sistemas consuman menos energía, lo que reduce los costos operativos y el impacto ambiental. También se están desarrollando nuevos fluidos hidráulicos más ecológicos y duraderos, lo que contribuye a hacer que estos sistemas sean más respetuosos con el medio ambiente sin comprometer su rendimiento.

El mantenimiento de los sistemas hidráulicos de embutición es crucial para asegurar su longevidad y rendimiento continuo. Los sistemas hidráulicos deben ser monitoreados regularmente para detectar fugas o desgaste en los componentes críticos, como las bombas y válvulas, y garantizar que los fluidos hidráulicos se mantengan limpios y dentro de los parámetros óptimos. La implementación de mantenimiento predictivo, basado en el análisis de datos y sensores inteligentes, está ayudando a predecir fallos antes de que ocurran, lo que reduce el tiempo de inactividad y mejora la eficiencia general del sistema.

En resumen, los sistemas de prensado hidráulico para embutición son esenciales en una amplia gama de procesos de fabricación. Gracias a su capacidad para aplicar una presión controlada y constante, permiten la creación de piezas metálicas complejas y de alta calidad. Con avances en automatización, control digital, y sostenibilidad, estas prensas hidráulicas continúan mejorando en términos de eficiencia, flexibilidad y precisión, lo que las convierte en una herramienta indispensable en la fabricación moderna.

La tecnología de las prensas hidráulicas para embutición sigue evolucionando para satisfacer las demandas crecientes de la industria moderna. Uno de los avances más importantes es la integración de la inteligencia artificial y el análisis de datos, que permiten a los sistemas aprender y adaptarse de manera continua a las condiciones de fabricación. Los algoritmos de IA pueden predecir fallos, optimizar la velocidad y la presión durante el proceso, y ajustar automáticamente los parámetros para maximizar la eficiencia. Esto no solo mejora la calidad de las piezas, sino que también reduce el desperdicio de material, lo que contribuye a un proceso más económico y sostenible.

Además, la automatización está mejorando la consistencia y la rapidez en la producción. Las prensas hidráulicas modernas están equipadas con sistemas robotizados que facilitan la carga y descarga de las piezas, minimizando la intervención manual y acelerando el ciclo de producción. Este nivel de automatización también permite operar con menos personal, lo que reduce los costos laborales y aumenta la seguridad en el entorno de trabajo. La implementación de sistemas de visión artificial permite monitorear la calidad de las piezas en tiempo real, detectando posibles defectos como arrugas o grietas que puedan haber pasado desapercibidos durante el proceso. Esto asegura que las piezas que pasan a la siguiente fase de producción cumplan con los estándares de calidad requeridos.

La flexibilidad en el diseño de la herramienta es otra característica clave de las prensas hidráulicas para embutición. Los troqueles y matrices intercambiables permiten adaptar rápidamente el sistema a nuevas piezas o variaciones en el diseño, lo que facilita la producción de lotes pequeños y personalizados. Esto es especialmente valioso en industrias donde los requisitos del mercado cambian rápidamente o donde la demanda de productos personalizados está en aumento, como en la fabricación de componentes automotrices de alta gama o dispositivos electrónicos.

Los sistemas hidráulicos también ofrecen una gran capacidad de control de presión, lo que es esencial cuando se trabaja con materiales complejos y de alta resistencia. A medida que los fabricantes desarrollan aleaciones más avanzadas y materiales compuestos, la capacidad de aplicar una presión precisa y constante durante todo el proceso de embutición es aún más crucial para evitar defectos en las piezas. Las prensas hidráulicas son especialmente útiles para trabajar con materiales que requieren una distribución uniforme de la fuerza, como el acero inoxidable, el aluminio o los materiales compuestos de fibra de carbono. Además, la capacidad de controlar la velocidad de la prensa y de ajustar la presión en diferentes fases del proceso permite optimizar la deformación del material y mejorar la calidad de la pieza final.

La eficiencia energética también se ha convertido en una prioridad en el diseño de las prensas hidráulicas. Los sistemas modernos incorporan tecnologías que permiten recuperar la energía generada durante el proceso de prensado, lo que ayuda a reducir el consumo de electricidad y minimizar el impacto ambiental. Esto es particularmente importante en un contexto de creciente preocupación por la sostenibilidad y la eficiencia operativa. La optimización de los sistemas hidráulicos, con bombas de alta eficiencia y el uso de fluidos más ecológicos, también contribuye a la reducción de los costos operativos y a la mejora del rendimiento general del equipo.

La seguridad es otra consideración clave en los sistemas de prensado hidráulico para embutición. Las prensas modernas están equipadas con sistemas de protección avanzados, como sensores de presión y sistemas de parada de emergencia, que garantizan un entorno de trabajo seguro para los operarios. Estos sistemas detectan automáticamente cualquier anomalía durante el proceso y activan medidas preventivas para evitar accidentes. Además, la conectividad y el monitoreo remoto permiten a los operadores supervisar el estado de la prensa y los parámetros de producción desde cualquier lugar, lo que mejora la capacidad de respuesta ante problemas y reduce los riesgos operativos.