La máquina de embutición utiliza una prensa con sistema hidráulico para conformar piezas metálicas: La prensa hidráulica para embutición profunda es una de las máquinas esenciales dentro del sector de la conformación de metales, especialmente cuando se requiere transformar chapas planas en componentes huecos de geometría compleja, uniforme y estructuralmente resistente. Este tipo de prensa se utiliza ampliamente en industrias como la automoción, electrodomésticos, iluminación, utensilios de cocina, equipos a presión, climatización, envases metálicos, aeroespacial y numerosos procesos metalmecánicos donde el embutido profundo representa una fase crítica en la cadena productiva.

Prensa de estampación profunda hidráulica

Una prensa hidráulica para embutición profunda se caracteriza por su capacidad de aplicar fuerzas elevadas de manera controlada y constante a lo largo del recorrido del cilindro, permitiendo deformar el material sin provocar arrugas, roturas, tensiones internas excesivas o estiramientos no deseados. El principio fundamental de estas máquinas se basa en la transmisión de fuerza mediante aceite hidráulico presurizado, lo que proporciona un control preciso sobre la velocidad de avance, la fuerza de embutición, la presión del cojín y el retorno del ariete. Esto resulta indispensable en aplicaciones donde la integridad del material y la uniformidad del espesor son requisitos estrictos.

Funcionamiento y principio de operación

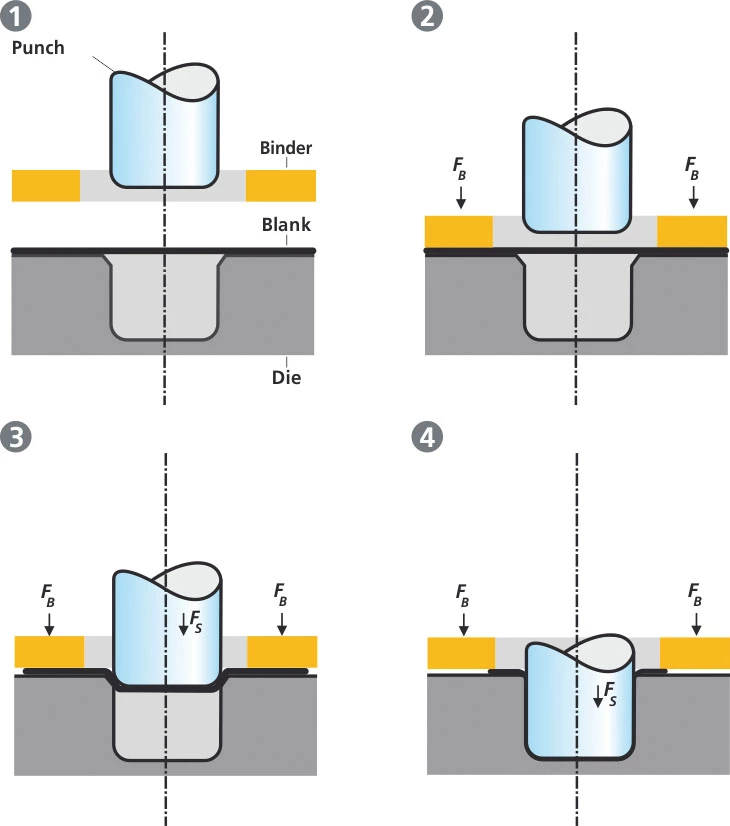

En un proceso típico de embutición profunda, la pieza de chapa metálica —conocida como bruto, disco o recorte— se coloca sobre la matriz. El ariete, equipado con el punzón correspondiente, aplica una fuerza descendente que empuja la chapa hacia el interior de la cavidad del troquel. Durante esta fase, la prensa normalmente integra un cojín hidráulico o sistema de sujeción perimetral que controla el flujo de material y evita la formación de arrugas alrededor del borde. El equilibrio entre la fuerza del punzón y la presión del cojín es uno de los factores que determina la calidad del proceso.

Gracias a la hidráulica proporcional y a los sistemas servo-hidráulicos modernos, las prensas contemporáneas permiten ajustar perfiles de velocidad variables, puntos de presión programables y secuencias de trabajo personalizadas. Esto no solo mejora la calidad de las piezas embutidas, sino que también optimiza el rendimiento, reduce los tiempos de ciclo y permite trabajar con materiales exigentes como acero inoxidable, aluminio, latón, acero de alta resistencia, cobre y aleaciones especiales.

Diseño estructural y configuración de la máquina

Una prensa hidráulica para embutición profunda suele fabricarse en versiones de cuatro columnas, bastidor tipo H, bastidor tipo C, o en configuraciones especiales según la naturaleza del producto. Las más utilizadas para embutición profunda son las de bastidor en H debido a su rigidez estructural y capacidad para mantener la alineación perfecta entre el punzón y la matriz durante todo el ciclo de trabajo.

La estructura principal se compone de:

- Bastidor superior o cabezal donde se ubica el cilindro principal.

- Mesa inferior, diseñada para soportar la matriz y, en muchos casos, integrar el sistema de cojín hidráulico.

- Columnas o estructuras laterales encargadas de transmitir la carga y mantener la geometría de la prensa.

- Cilindros auxiliares, necesarios para funciones como la sujeción de la pieza, la expulsión o el retorno rápido.

- Unidad hidráulica (HPU) responsable de generar la presión de trabajo mediante bombas de pistón, servo bombas o sistemas híbridos.

- Sistema de control (PLC + HMI) que gestiona parámetros, recetas, alarmas, curvas de presión y modos automáticos o manuales.

Para embutición profunda, la rigidez estructural, la precisión de paralelismo y la estabilidad del ariete son factores esenciales, ya que incluso desviaciones menores pueden generar deformaciones no deseadas, desgaste prematuro de herramientas o rotura de material.

Aplicaciones industriales

El uso de prensas hidráulicas de embutición profunda es muy extenso. Algunos de los productos más comunes fabricados mediante este proceso incluyen:

- Carcasas metálicas de electrodomésticos

- Depósitos y contenedores a presión

- Componentes para automoción como copas, casquillos, cubetas, soportes y tapas

- Utensilios de cocina como ollas, sartenes, bandejas y recipientes

- Carcasas de motores eléctricos y luminarias

- Piezas para aire acondicionado y sistemas HVAC

- Accesorios de baño y artículos de consumo

- Vasos, cilindros, conos, cubos y piezas geométricas profundas

- Componentes metálicos para sector agrícola e industrial

El proceso permite obtener piezas profundas sin soldaduras, con excelente resistencia estructural y economías notables en producción seriada.

Ventajas del sistema hidráulico en la embutición profunda

Una de las principales razones por las que la hidráulica es la tecnología preferida en embutición profunda es la uniformidad de la fuerza. A diferencia de las prensas mecánicas, cuya fuerza máxima se alcanza en un punto específico del recorrido, las prensas hidráulicas pueden mantener una fuerza constante en todo el ciclo. Esto es fundamental en procesos con estiramiento intenso, donde el material necesita distribuirse uniformemente sin fracturarse.

Entre las ventajas más destacadas:

- Control preciso de la fuerza en todo el recorrido

- Velocidades programables para embutición, aproximación y retorno

- Protección contra sobrecargas integrada en el sistema

- Mayor vida útil de las herramientas al trabajar con movimientos suaves

- Capacidad de embutición de piezas muy profundas con múltiples etapas

- Flexibilidad para cambiar herramientas y producir varias referencias

- Bajo mantenimiento en comparación con prensas mecánicas

- Posibilidad de automatización total mediante robots, alimentadores o sistemas transfer

Además, la capacidad de ajustar la presión del cojín es una ventaja determinante para materiales difíciles como el acero inoxidable o las chapas con pre-recubrimientos especiales.

Automatización y eficiencia productiva

Hoy en día, la mayoría de las prensas hidráulicas para embutición profunda se integran en líneas automáticas donde intervienen:

- Robots de alimentación

- Transfer mecánicos o electrónicos

- Sistemas de alimentación de bobina (decoiler, enderezadora, alimentador)

- Lubricación automatizada

- Sistemas de visión para control de calidad

- Eyectores automáticos

- Paletizadores o mesas de descarga

La automatización no solo reduce la intervención manual, sino que mejora la repetibilidad del proceso y permite mantener producciones de alta velocidad con tolerancias exactas.

Los nuevos sistemas con servo bomba permiten reducir el consumo energético hasta un 60%, manteniendo una respuesta dinámica superior y disminuyendo el calentamiento del aceite. Esto hace que la prensa sea más eficiente, silenciosa y económicamente competitiva.

Materiales procesados mediante embutición profunda

Las prensas hidráulicas están preparadas para trabajar con materiales de diferentes espesores, desde chapas finas de 0,3 mm hasta planchas gruesas de 8 mm o más, dependiendo de la aplicación.

Los materiales más comunes:

- Acero al carbono

- Acero inoxidable AISI 304, 316, 430

- Aluminio y aleaciones de aluminio

- Latón y cobre

- Aleaciones especiales para aplicaciones técnicas

- Metales recubiertos (galvanizados, pre-pintados, aluminizados)

El comportamiento del material durante el embutido profundo depende de su ductilidad, dureza y dirección de laminación. Por ello, el diseño de la herramienta y la programación de la prensa deben adaptarse cuidadosamente.

Características técnicas habituales

Aunque cada máquina se diseña según necesidades específicas, las prensas hidráulicas de embutición profunda suelen incorporar:

- Fuerzas desde 100 toneladas hasta 3.000 toneladas o más

- Carrera del ariete ajustable

- Cojín hidráulico de múltiples etapas

- Mesa amplia y reforzada

- Control por PLC Siemens/Allen Bradley

- Pantalla táctil HMI con recetas de producción

- Válvulas proporcionales o servo válvulas

- Sensores de presión y posición de alta precisión

- Sistemas de seguridad según normas CE

- Regulación electrónica del paralelismo

- Lubricación centralizada automática

Estas características permiten alcanzar altos estándares de calidad en productos metálicos embutidos.

Importancia del diseño de herramientas

El éxito en la embutición profunda depende de la sinergia entre:

- La prensa

- El punzón

- La matriz

- El anillo sujetachapas

- El lubricante

- La secuencia de operaciones

Una herramienta bien diseñada y fabricada con aceros para trabajo en frío y tratamientos térmicos adecuados garantiza ciclos productivos largos y estables.

Calidad, seguridad y normativas

Las prensas para embutición profunda deben cumplir con:

- Normas europeas EN ISO 16092 para prensas

- Marcado CE

- Niveles de seguridad Performance Level d o e

- Pruebas de carga y estanqueidad

- Protocolos de verificación de paralelismo

- Sistemas de protección perimetral o cortinas de luz

La seguridad del operador es prioritaria, por lo que las prensas modernas integran controles redundantes, válvulas de seguridad certificadas y sistemas de parada de emergencia supervisados.

Conclusión

La prensa hidráulica para embutición profunda es una máquina indispensable en la industria moderna, capaz de producir componentes de alta calidad, geometrías complejas y larga vida útil, incluso en materiales difíciles. Su capacidad de controlar la fuerza de manera precisa, su flexibilidad y su compatibilidad con procesos automatizados la convierten en la elección preferida para fabricantes que buscan eficiencia, precisión y fiabilidad en líneas de producción exigentes.

Prensa de embutido profundo hidráulica

La prensa de embutido profundo hidráulica es una máquina fundamental en la industria metalmecánica moderna, diseñada para transformar chapas metálicas planas en componentes tridimensionales mediante un proceso de deformación controlada. Este tipo de prensa permite fabricar piezas profundas, uniformes y estructuralmente resistentes, manteniendo un control absoluto sobre la fuerza, la velocidad y la presión aplicada durante el ciclo de trabajo. Gracias a la tecnología hidráulica, la máquina ofrece una fuerza constante en todo el recorrido del ariete, característica esencial para obtener resultados de alta calidad en procesos complejos de embutido profundo.

El embutido profundo es una técnica utilizada para producir piezas huecas con gran relación entre profundidad y diámetro, como depósitos, recipientes, tapas, casquillos, cuerpos cilíndricos, piezas cónicas, geometrías especiales y una amplia gama de productos utilizados en sectores industriales diversos. La prensa de embutido profundo hidráulica se ha convertido en la solución preferida para este tipo de trabajos debido a su fiabilidad, su capacidad para trabajar con materiales difíciles y su flexibilidad para adaptarse a diferentes herramientas, procesos y requisitos de producción.

Principio de funcionamiento de la prensa de embutido profundo hidráulica

El funcionamiento se basa en el desplazamiento del ariete, accionado mediante uno o varios cilindros hidráulicos, que empujan el punzón contra la chapa colocada en la matriz. Durante el proceso, un elemento esencial es el anillo sujetachapas, que controla el flujo del material alrededor del borde, evitando la aparición de arrugas y asegurando un embutido uniforme. Este sujetachapas se acciona mediante un cojín hidráulico, el cual puede ajustarse con precisión para generar una contrapresión específica y programable según las necesidades de la pieza.

La diferencia principal entre una prensa mecánica y una prensa hidráulica radica en la posibilidad de aplicar una fuerza constante a lo largo de todo el recorrido, así como en la capacidad de detener el ariete en cualquier punto del ciclo. Esto permite realizar operaciones delicadas, embutidos de gran profundidad o procesos progresivos en varias etapas sin comprometer la integridad del material.

El sistema hidráulico actúa mediante una bomba que genera presión sobre un fluido, normalmente aceite hidráulico, que transmite la fuerza a través de válvulas, tubos y cilindros hasta los elementos móviles de la prensa. La precisión del sistema se debe a la posibilidad de regular con exactitud la presión, la velocidad y la posición del ariete mediante un control PLC equipado con válvulas proporcionales, servo válvulas o servo bombas de última generación.

Estructura y componentes principales

La prensa de embutido profundo hidráulica suele construirse en varias configuraciones, siendo las más comunes las prensas de bastidor en H y las prensas de cuatro columnas. Cada una de ellas tiene ventajas específicas y se selecciona según la aplicación, el tamaño de la herramienta y las tolerancias necesarias.

1. Bastidor principal

Fabricado en acero de alta resistencia, puede ser soldado o fundido. Su diseño tiene en cuenta la distribución uniforme de las cargas y la resistencia a la flexión para garantizar estabilidad incluso en operaciones de embutido de alta tonelada.

2. Cilindro principal

Es el corazón de la máquina. Proporciona la fuerza de embutido mediante el desplazamiento del ariete. Sus características principales incluyen:

- Diámetro interno optimizado

- Sellos de alta presión

- Superficie rectificada y cromada

- Vida útil prolongada incluso en operaciones intensivas

3. Mesa y plato superior

La mesa alberga la matriz y el punzón se fija al plato superior. Ambos elementos están mecanizados con precisión para asegurar paralelismo, estabilidad y distribución correcta del esfuerzo.

4. Cojín hidráulico de sujeción

Es responsable de mantener la chapa bajo presión controlada para evitar arrugas. Puede funcionar con:

- Cilindros individuales

- Sistema de cámara hidráulica

- Elementos neumáticos secundarios

La capacidad del cojín influye directamente en la calidad del embutido.

5. Unidad hidráulica (HPU)

Compuesta por:

- Bomba hidráulica (de pistón, caudal variable, servo bomba, etc.)

- Tanque de aceite

- Válvulas proporcionales y de seguridad

- Filtros de alta precisión

- Motores eléctricos de alta eficiencia

La unidad hidráulica determina la velocidad, la eficiencia energética y la calidad de la fuerza aplicada.

6. Sistema de control

El PLC y la pantalla táctil permiten:

- Programar curvas de presión

- Configurar velocidades y puntos de cambio

- Controlar el paralelismo

- Gestionar recetas de producción

- Registrar alarmas, ciclos y datos técnicos

- Supervisar sensores de presión, temperatura y posición

Aplicaciones industriales de la prensa de embutido profundo hidráulica

La versatilidad de este tipo de prensas las hace esenciales en una amplia variedad de sectores productivos. Entre las aplicaciones más frecuentes se encuentran:

- Industria automotriz: fabricación de casquillos, soportes, carcasas, tapas, copas de amortiguador, cubetas y piezas estructurales.

- Electrodomésticos: producción de cuerpos de lavadoras, depósitos, cubetas, bandejas y otros componentes.

- Utensilios de cocina: ollas, sartenes, cazos, recipientes, platos y tapas.

- HVAC y climatización: embutición de carcasas y elementos para aire acondicionado y ventilación.

- Aeroespacial: piezas profundas de alta precisión en aleaciones especiales.

- Energía y electricidad: carcasas metálicas para motores eléctricos, generadores y transformadores.

- Envases metálicos: producción de latas, contenedores y recipientes industriales.

- Sector médico: fabricación de recipientes metálicos esterilizables y componentes especiales.

El embutido profundo también permite generar piezas con gran rigidez estructural sin necesidad de soldadura, lo que reduce puntos débiles y aumenta la vida útil del producto final.

Ventajas de la prensa de embutido profundo hidráulica

El uso de una prensa hidráulica para embutido profundo aporta beneficios significativos tanto en términos de calidad del producto como de eficiencia en la producción. Algunas de las ventajas más destacadas incluyen:

1. Fuerza constante en todo el recorrido

A diferencia de las prensas mecánicas, cuya fuerza máxima solo se produce cerca del punto muerto inferior, la prensa hidráulica mantiene una fuerza estable durante todo su movimiento, lo que permite embutir piezas profundas sin riesgo de roturas.

2. Control preciso del proceso

Gracias a la hidráulica proporcional o servo asistida, la máquina puede programar velocidades, presiones y secuencias exactas para cada tipo de pieza.

3. Flexibilidad para trabajar diferentes herramientas

La misma prensa puede utilizarse para embutir distintas piezas simplemente cambiando la herramienta, lo que la hace adecuada para producción variada.

4. Mayor calidad en el embutido

El control del sujetachapas, el paralelismo y la estabilidad hidráulica permiten obtener piezas sin arrugas, fisuras ni deformaciones.

5. Seguridad integrada

Las máquinas modernas cumplen con normas CE, cuentan con cortinas de luz, reductores de velocidad, monitoreo doble canal y sistemas redundantes.

6. Menor desgaste de herramientas

El movimiento controlado suaviza el proceso, disminuye impactos y alarga la vida útil del punzón y la matriz.

7. Eficiencia energética

Las prensas con servo bombas consumen menos energía, reducen ruidos y minimizan el calentamiento del aceite, optimizando los costos operativos.

8. Adaptación a materiales difíciles

El proceso puede configurarse para embutir aceros inoxidables, aluminio, latón, cobre y materiales de alta resistencia.

Automatización y líneas de producción integradas

Las prensas de embutido profundo hidráulicas suelen integrarse en sistemas automatizados que aumentan la productividad y reducen la intervención manual. Algunos de los equipos auxiliares que se pueden añadir incluyen:

- Robots de manipulación

- Alimentadores automáticos de bobina

- Sistemas transfer entre estaciones

- Lubricadores automáticos

- Mesas giratorias

- Sistemas de visión para inspección de piezas

- Paletizadores automatizados

La automatización permite ciclos más rápidos, mayor precisión y trazabilidad completa del proceso productivo.

Materiales compatibles con el embutido profundo

La prensa de embutido profundo hidráulica trabaja con una amplia gama de materiales, tales como:

- Acero inoxidable (AISI 304, 316, 430)

- Aluminio y aleaciones de aluminio

- Acero al carbono

- Latón

- Cobre

- Metales recubiertos

- Aleaciones especiales

Para cada material se ajustan parámetros como:

- Presión del cojín

- Velocidad del ariete

- Lubricación

- Geometría del punzón

- Radio de la matriz

Características técnicas habituales

Una prensa típica de embutido profundo hidráulica puede incluir:

- Capacidades desde 100 hasta 3000 toneladas

- Carrera ajustable del ariete

- Cojín hidráulico multipunto

- Válvulas proporcionales de alta respuesta

- Sistema de paralelismo electrónico

- HMI con recetas programables

- Bomba servo controlada

- Enfriamiento por intercambiador de calor

- Lubricación automática

- Sensores de posición lineal de alta precisión

- Bancada reforzada con placas antideformación

Diseño de herramientas para embutido profundo

La calidad del proceso depende en gran medida de la herramienta utilizada. Elementos como el punzón, la matriz y el anillo sujetachapas se fabrican en aceros tratados térmicamente para soportar altas presiones y desgaste continuo.

Los puntos clave del diseño incluyen:

- Radios adecuados para evitar fracturas

- Lubricación correcta en zonas críticas

- Distribución homogénea de tensiones

- Compensación de estiramiento del material

- Ajuste de fuerzas entre punzón y sujeto

Calidad y normativas aplicables

Las prensas de embutido profundo hidráulicas deben cumplir con estándares como:

- CE – Directiva de Máquinas 2006/42/CE

- EN ISO 16092-1 y 16092-3

- Nivel de seguridad PL d o PL e

- Certificación de materiales

- Pruebas de carga y paralelismo

- Sistemas de parada segura

Conclusión

La prensa de embutido profundo hidráulica es una máquina indispensable para cualquier empresa que realice operaciones de conformado metálico avanzado. Su capacidad para generar fuerzas elevadas, su precisión hidráulica, su versatilidad en el uso de herramientas y su compatibilidad con sistemas automatizados la convierten en una solución ideal para producir piezas profundas, complejas y de alta calidad en diferentes materiales.

Máquina hidráulica para embutición profunda

La máquina hidráulica para embutición profunda es un equipo industrial de alto rendimiento diseñado para transformar láminas metálicas en piezas tridimensionales mediante procesos de deformación controlada. Estas máquinas desempeñan un papel fundamental en sectores donde se requiere fabricar productos cilíndricos, cónicos, rectangulares o de geometrías especiales, con profundidades significativas y control estricto de espesores. Dentro del ámbito metalmecánico, la embutición profunda es un proceso que demanda precisión, estabilidad y una fuerza uniforme en todo el recorrido del ariete, características que únicamente la tecnología hidráulica puede proporcionar con absoluta fiabilidad.

A diferencia de las prensas mecánicas, cuya fuerza máxima se obtiene en un punto específico del recorrido, la máquina hidráulica para embutición profunda mantiene una presión constante desde el inicio hasta el final del movimiento. Esta capacidad es indispensable cuando se trabaja con materiales delicados o exigentes como acero inoxidable, aluminio, aleaciones especiales o chapas con recubrimientos superficiales que no deben dañarse durante la producción.

Concepto y propósito de la máquina hidráulica para embutición profunda

El propósito principal de esta máquina es transformar una chapa metálica plana en un componente profundo y sin soldaduras mediante la acción combinada de un punzón, una matriz y un sujetachapas. La deformación controlada que se produce durante el embutido profundo permite obtener piezas huecas y resistentes, con geometrías precisas y sin zonas debilitadas.

Estas máquinas se utilizan en infinidad de industrias que requieren componentes robustos, estéticos y repetibles en grandes volúmenes de producción. Su capacidad para ejecutar embutidos de una o múltiples etapas las hace ideales tanto para producciones seriadas como para trabajos especializados de fabricación a medida.

Funcionamiento general de la máquina hidráulica para embutición profunda

El funcionamiento de la máquina se basa en el principio de transmisión de fuerza mediante un fluido hidráulico presurizado. La bomba hidráulica genera presión que se distribuye por un circuito cerrado compuesto por tuberías, válvulas, acumuladores y cilindros. Esta presión actúa sobre el pistón del cilindro principal, provocando el desplazamiento controlado del ariete.

Etapas principales del proceso

- Colocación de la chapa sobre la matriz

La pieza inicial, que puede ser un círculo (disco) o un precorte especial, se posiciona en la matriz. Puede colocarse manualmente o mediante un sistema automático. - Activación del sujetachapas

El sujetachapas se acciona mediante un cojín hidráulico, cuya presión se ajusta para mantener la chapa estable durante la deformación. Su función es evitar arrugas y controlar el flujo del material. - Movimiento del ariete

El ariete avanza con velocidad controlada llevando el punzón hacia la chapa, empujándola dentro de la matriz. La presión, posición y velocidad del ariete se pueden programar según la pieza. - Formación de la pieza

El material se estira y fluye alrededor del punzón sin romperse, gracias al equilibrio entre la fuerza aplicada y la presión del sujetachapas. - Retorno del ariete

Una vez alcanzada la profundidad deseada, el ariete retrocede suavemente. - Expulsión de la pieza

La pieza terminada se expulsa mediante un sistema hidráulico, neumático o mecánico.

Esta secuencia puede realizarse en un solo ciclo o en varias etapas dependiendo de la complejidad y profundidad de la pieza.

Diseño estructural de la máquina hidráulica para embutición profunda

Estas máquinas pueden fabricarse en diferentes configuraciones, cada una con beneficios específicos según la aplicación:

1. Máquinas de cuatro columnas

Ofrecen excelente visibilidad, acceso y un diseño flexible. Son ideales para:

- Embutidos de tamaño medio

- Herramentales simples

- Producciones variadas

Su estructura distribuye la carga de forma uniforme, garantizando un paralelismo perfecto.

2. Máquinas de bastidor en H (tipo H-frame)

Altamente robustas, se utilizan en trabajos exigentes donde se requieren:

- Tonelajes elevados

- Producciones intensivas

- Herramientas grandes

- Máxima rigidez y precisión

Estas son las preferidas para embuticiones profundas de alta capacidad.

3. Máquinas de bastidor en C

Se utilizan para trabajos más ligeros o medianos, brindando mayor facilidad de acceso lateral.

Componentes principales de la máquina

1. Bastidor

Construido en acero de alta resistencia, soporta la carga mecánica generada durante el embutido.

2. Cilindro hidráulico principal

Proporciona la fuerza de embutido. Se fabrica con:

- Tubos rectificados

- Piston con recubrimiento antidesgaste

- Sellos de alta presión

- Guías de precisión

3. Cojín hidráulico (sujetachapas)

Controla la deformación y evita arrugas. Puede ser:

- De una etapa

- De múltiples etapas programables

- Servo controlado

4. Unidad hidráulica

Incluye:

- Bombo de pistón o servo bomba

- Tanque de aceite

- Válvulas proporcionales

- Enfriador de aceite

- Filtros de alta precisión

5. Sistema de control

El PLC permite programar:

- Fuerzas

- Velocidades

- Puntos de presión

- Recetas de producción

- Alarmas y diagnósticos

6. Herramienta (punzón y matriz)

Diseñada según la pieza a producir. Se fabrica con aceros especiales y tratamiento térmico.

7. Sistema de expulsión

Permite retirar la pieza automáticamente.

Aplicaciones industriales de la máquina hidráulica para embutición profunda

La versatilidad de esta máquina la hace esencial en múltiples sectores industriales:

1. Automoción

Fabricación de:

- Soportes

- Copas

- Carcasas

- Casquillos

- Tapas

- Piezas cilíndricas

2. Electrodomésticos

Producción de cubetas, bandejas, estructuras, cuerpos metálicos.

3. Utensilios de cocina

Fabricación de:

- Ollas

- Sartenes

- Recipientes

- Tapas

4. Equipos de climatización y HVAC

Carcasas, soportes y piezas técnicas.

5. Aeroespacial

Piezas profundas de aleaciones especiales con alta precisión dimensional.

6. Iluminación

Reflectores, bases y componentes metálicos.

7. Envases metálicos

Latas, contenedores y recipientes industriales.

Ventajas de la máquina hidráulica para embutición profunda

1. Fuerza constante y controlada

La fuerza se mantiene estable en todo el recorrido, lo que permite embutidos profundos sin riesgos.

2. Programación avanzada

Los parámetros de velocidad, presión, tiempo y secuencia se ajustan de forma precisa.

3. Alta precisión dimensional

La estabilidad hidráulica garantiza tolerancias estrechas.

4. Versatilidad

Una misma máquina puede usarse para múltiples piezas cambiando la herramienta.

5. Durabilidad

Los componentes están diseñados para trabajar en entornos industriales continuos.

6. Seguridad elevada

Cumple con normativa CE y niveles de seguridad categoría 4.

7. Ahorro energético

Las servo bombas reducen el consumo significativamente.

8. Capacidad de automatización

Compatible con robots, transfer mecánicos y sistemas de manipulación.

Materiales procesables en la máquina

La máquina es capaz de trabajar con:

- Acero inoxidable

- Acero al carbono

- Aluminio

- Latón

- Cobre

- Metales recubiertos

- Aleaciones especiales

Cada material requiere ajustes específicos en:

- Presión del cojín

- Velocidad de embutido

- Lubricación

- Temperatura del aceite

Parámetros técnicos comunes

- Tonelaje: 100 a 3000 toneladas

- Carrera del ariete: configurable

- Altura abierta: personalizable

- Velocidad de aproximación: programable

- Velocidad de embutido: baja y controlada

- Presión del cojín: ajustable por receta

- Sistema de enfriamiento integrado

- Sensores de posición y presión

- HMI con almacenamiento de múltiples recetas

Diseño de herramientas para embutición profunda

El éxito del proceso depende en gran medida del diseño del punzón, matriz y sujetachapas. Consideraciones clave:

- Radios adecuados para evitar fracturas

- Materiales endurecidos para prolongar vida útil

- Superficies pulidas para mejorar el deslizamiento

- Diseño acorde con el tipo de material

- Lubricación optimizada

Automatización de la máquina hidráulica

La máquina puede integrarse en líneas totalmente automatizadas que incluyen:

- Robots manipuladores

- Sistemas de alimentación desde bobina

- Centros de transferencia

- Sistemas de visión artificial

- Paletizadores

- Lubricación dosificada

Estas soluciones aumentan la producción y reducen los costos laborales.

Normativas y seguridad

Cumple estrictamente con:

- Directiva de Máquinas

- Normas CE

- ISO 16092

- Categoría de seguridad PL d o e

- Protección perimetral

- Parada de emergencia monitorizada

Conclusión

La máquina hidráulica para embutición profunda es una herramienta indispensable en la industria moderna, proporcionando precisión, potencia, flexibilidad y eficiencia para la fabricación de piezas de gran profundidad y complejidad geométrica. Su capacidad para adaptarse a diferentes herramientas, materiales y niveles de automatización la convierte en una solución altamente competitiva para todo tipo de fabricantes en el sector metalmecánico.

Máquina hidráulica para embutición profunda

La máquina hidráulica para embutición profunda constituye uno de los pilares fundamentales en la industria moderna del conformado de metales, desempeñando un papel estratégico en sectores donde la precisión, la resistencia estructural y la repetitividad del proceso son innegociables. Este tipo de equipo se utiliza para transformar láminas planas de metal en piezas tridimensionales de geometría compleja mediante la aplicación de fuerzas hidráulicas cuidadosamente controladas. Su relevancia ha crecido de manera constante debido a la demanda creciente de componentes más ligeros, más resistentes y con acabados de alta calidad, especialmente en industrias como la automoción, electrodomésticos, ferretería industrial, recipientes metálicos, utensilios de cocina, iluminación técnica, equipos presurizados y aplicaciones aeronáuticas.

Desde el punto de vista técnico, una máquina hidráulica para embutición profunda se diferencia de otros tipos de prensas no solo por su capacidad de generar fuerzas elevadas de manera continua y estable, sino también por la suavidad con la que puede transmitir esa fuerza a lo largo de toda la carrera. A diferencia de los sistemas mecánicos, que dependen de un punto muerto para alcanzar su capacidad máxima, las prensas hidráulicas pueden aplicar la presión requerida en cualquier punto del recorrido, lo cual resulta esencial para evitar roturas, arrugas y defectos durante el proceso de embutición.

Este tipo de máquina se compone normalmente de una estructura robusta —que puede ser de cuatro columnas, tipo bastidor “H” o de estructura monolítica soldada— diseñada para soportar grandes cargas sin deformación. En la zona operativa se encuentran los elementos críticos del proceso: el ariete principal, el cojín o pisador hidráulico (fundamental para controlar el flujo del material), los cilindros auxiliares de guiado y las mesas de apoyo diseñadas para recibir el útil. Cada componente trabaja en armonía para asegurar que el material fluya correctamente hacia la cavidad de la matriz sin perder integridad estructural.

Una de las características más destacadas de una máquina hidráulica para embutición profunda es la posibilidad de controlar de forma independiente los parámetros del proceso. La velocidad de acercamiento, la velocidad de trabajo, la presión máxima, la fuerza del pisador, el tiempo de retención y el final del ciclo pueden ajustarse individualmente mediante sistemas hidráulicos de alta precisión gobernados por válvulas proporcionales o servoválvulas. Esto permite optimizar el proceso según el espesor de la chapa, el tipo de material (acero, acero inoxidable, aluminio, cobre, latón), la geometría del producto final y el nivel de lubricación requerido.

Otra ventaja determinante es la capacidad de ejecutar ciclos complejos como embutición progresiva, formación en varios pasos, calibrado final y operaciones auxiliares integradas, como recorte, rebordeado, punzonado, perforación o estampado decorativo. En los entornos industriales modernos, esta versatilidad se traduce en productividad y reducción de desperdicio, ya que se pueden integrar varios procesos en una sola estación, minimizando manipulaciones, tiempos muertos y errores humanos.

La tecnología de control juega un papel crucial en la eficiencia y fiabilidad del equipo. Las máquinas hidráulicas contemporáneas están equipadas con sistemas CNC o PLC avanzados capaces de gestionar cientos de parámetros simultáneamente. El operador puede observar en pantalla los valores de presión, posición, velocidad, gráficos de curvas de embutición y parámetros históricos que permiten realizar ajustes finos y reproducir exactamente un ciclo de producción. Esta capacidad de repetición es indispensable para industrias donde la tolerancia dimensional, la uniformidad visual y la calidad superficial son esenciales.

Asimismo, los sistemas modernos incluyen sensores inteligentes, transductores lineales de alta resolución, manómetros digitales, sensores de temperatura del aceite, válvulas proporcionales con retroalimentación electrónica y sistemas de seguridad conforme a normativa CE o similares. Esto no solo garantiza la calidad del proceso, sino que también protege tanto al operario como al equipo ante posibles anomalías como sobrepresiones, golpes hidráulicos o desalineaciones.

Las máquinas para embutición profunda también pueden configurarse con cojines hidráulicos de la mesa o cojines inferiores integrados, responsables de ejercer una contrapresión necesaria durante el proceso. El control preciso de este cojín es una de las claves del éxito del embutido, ya que evita arrugas en los bordes, rupturas del material o deformaciones asimétricas. En algunos modelos, el cojín cuenta con zonas de presión independientes que permiten un control aún más refinado del flujo del material, especialmente útil para piezas con geometría irregular.

El diseño del circuito hidráulico es otro elemento fundamental. Las máquinas de alto rendimiento suelen incorporar bombas de desplazamiento variable, servobombas o sistemas híbridos que combinan velocidad con reducción significativa de consumo energético. Estos sistemas permiten a la máquina trabajar con estabilidad, rapidez y eficiencia, manteniendo presiones elevadas sin sobrecalentar el aceite ni comprometer la vida útil de los componentes.

En términos de aplicaciones, la máquina hidráulica para embutición profunda es indispensable para la fabricación de productos como carcasas metálicas, contenedores cilíndricos y cónicos, tapas embutidas, bandejas profundas, cuerpos de lámparas, filtros automotrices, depósitos, utensilios de cocina, cacerolas, ollas, piezas para ventilación industrial, cascos metálicos, envases químicos y piezas estructurales para vehículos. Cada uno de estos productos requiere un flujo perfecto del material y una deformación controlada al milímetro, lo cual sería imposible de lograr sin un equipo especializado de este tipo.

El mantenimiento preventivo juega un rol crítico en la prolongación de la vida útil de la máquina. Un programa de mantenimiento bien estructurado incluye control periódico del nivel y estado del aceite hidráulico, revisión de mangueras y juntas, verificación del estado de los cilindros y sellos, ajuste de guías, análisis del sistema eléctrico y calibración de sensores. Las máquinas modernas suelen integrar sistemas de autodiagnóstico que alertan al operario cuando un componente comienza a presentar desgaste o cuando es necesario un reemplazo.

Otro aspecto clave es la rigidez estructural. Un bastidor bien diseñado minimiza vibraciones, garantiza una distribución uniforme de la carga y evita desviaciones que puedan afectar la calidad del embutido. Las versiones de cuatro columnas ofrecen una excelente relación entre maniobrabilidad, visibilidad del área de trabajo y resistencia estructural, mientras que las máquinas tipo H ofrecen máxima rigidez para aplicaciones de tonelaje elevado.

Al hablar de seguridad, estas máquinas incluyen barreras fotoeléctricas, cerramientos perimetrales, control bimanual, paradas de emergencia, sensores de puerta, sistemas antiatrapamiento y software de seguridad conforme a categorías de riesgo definidas por normativa internacional. La seguridad del operario es una prioridad absoluta en cualquier equipo de embutición profunda, especialmente cuando se manejan fuerzas elevadas.

La eficiencia energética es otro aspecto cada vez más relevante. Las nuevas generaciones de máquinas incorporan servosistemas hidráulicos que ajustan automáticamente el caudal y la presión según la etapa del ciclo, reduciendo el consumo eléctrico hasta en un 40% en comparación con equipos convencionales. Esto no solo repercute en ahorro económico, sino también en una operación más silenciosa, estable y ecológica.

Una máquina hidráulica para embutición profunda también puede equiparse con una amplia gama de accesorios opcionales, tales como alimentadores automáticos de chapa, robots de carga y descarga, mesas giratorias, sistemas de extracción de piezas, dispositivos de lubricación automática, controles de carga y alineadores de matrices. Todo ello está pensado para integrarse en líneas completas de producción que maximizan el rendimiento y reducen la intervención humana.

La adaptabilidad es una de sus mayores fortalezas. Una misma máquina, con el cambio apropiado de matrices, puede producir una amplia gama de piezas de distintos diámetros, profundidades y formas. Esto la convierte en un activo imprescindible para empresas que fabrican productos diversos o que requieren flexibilidad para responder a distintas demandas del mercado.

En conclusión, una máquina hidráulica para embutición profunda no es simplemente un equipo de prensado: es un sistema completo de ingeniería diseñado para ofrecer control total sobre el proceso de conformado, garantizar acabados impecables, maximizar la productividad y garantizar la seguridad de la operación. Su presencia en sectores clave de la industria reafirma su importancia estratégica como tecnología esencial para el desarrollo de productos metálicos de alta calidad, siempre manteniendo estándares de precisión, durabilidad y eficiencia energética.

Prensa hidráulica para estampado profundo

La prensa hidráulica para estampado profundo es una de las máquinas más importantes dentro del sector de conformado de metales. Su función principal es transformar láminas metálicas en piezas tridimensionales mediante un proceso de deformación controlada en el que se aplica una fuerza considerable y constante para que la chapa adopte la forma definida por el troquel. Este tipo de maquinaria se emplea ampliamente en las industrias automotriz, aeroespacial, electrodomésticos, utensilios de cocina, iluminación, ventilación industrial, recipientes metálicos, productos de ferretería y muchos otros sectores donde se requieren componentes de alta resistencia estructural y excelente calidad superficial.

A diferencia del embutido convencional, el estampado profundo involucra grados mayores de deformación y, por tanto, exige equipos capaces de mantener una presión uniforme, una velocidad constante y una precisión extrema durante todo el recorrido del cilindro. Aquí es donde las prensas hidráulicas destacan ampliamente frente a las prensas mecánicas, ya que permiten controlar la fuerza aplicada en cualquier punto del ciclo, evitando roturas del material, arrugas, grietas o deformaciones no deseadas.

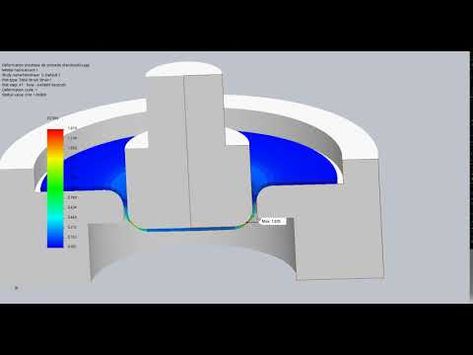

Desde el punto de vista constructivo, una prensa hidráulica para estampado profundo se compone de un bastidor especialmente diseñado para resistir esfuerzos elevados sin deformarse. El bastidor puede ser del tipo cuatro columnas, que ofrece buena accesibilidad a la zona de trabajo, o del tipo H, que proporciona una rigidez adicional para aplicaciones de mayor tonelaje. La estructura está diseñada mediante análisis de elementos finitos (FEM) para garantizar una distribución uniforme de tensiones, minimizando vibraciones y asegurando una operación estable incluso a plena carga.

En su interior alberga el corazón del sistema: el circuito hidráulico. Este circuito está compuesto por bombas de alta presión, cilindros principales, válvulas proporcionales o servoválvulas, depósitos de aceite, filtros, manómetros y sensores de control. Las bombas pueden ser de caudal fijo o variable, dependiendo del nivel de eficiencia energética requerido. En las máquinas más modernas se emplean servobombas de alta eficiencia que ajustan el caudal y la presión según la etapa del ciclo, reduciendo el consumo energético y el nivel de ruido.

Una característica fundamental de las prensas hidráulicas para estampado profundo es el cojín hidráulico o pisador. Este componente juega un papel determinante en el éxito del proceso, ya que controla el flujo del material hacia la cavidad del troquel. Durante el estampado, el cojín ejerce una fuerza ascendente que evita que la lámina se arrugue o colapse. El control preciso de la fuerza del cojín permite obtener piezas uniformes, sin defectos y con espesores regulares. En muchos casos, estos cojines cuentan con múltiples zonas de presión independientes que permiten un control más específico del material, especialmente cuando la geometría de la pieza es compleja o asimétrica.

Las prensas modernas para estampado profundo están equipadas con sistemas de control CNC o PLC avanzados que permiten ajustar y monitorear todos los parámetros del proceso: presión, velocidad, posición, fuerza del cojín, tiempo de retención, carrera del ariete y secuencia del ciclo. Estos controles ofrecen gráficos en tiempo real, curvas de presión y registro histórico, lo que facilita tanto la optimización como la repetición precisa del proceso. Para trabajos en serie o producción en masa, esta repetibilidad es esencial, garantizando que cada pieza cumpla con las mismas especificaciones dimensionales y de calidad.

La precisión del proceso depende también de la calidad de los sensores integrados en la máquina. Transductores lineales de alta resolución, sensores de presión, medidores de temperatura del aceite y sistemas de retroalimentación electrónica aseguran que los valores de operación se mantengan dentro de los rangos establecidos. Si se detecta alguna anomalía, la máquina detiene automáticamente el ciclo para evitar daños al troquel, a la pieza o al equipo.

Otro aspecto clave es la lubricación del material. En el estampado profundo, la chapa sufre una deformación intensa, por lo que es necesario aplicar lubricantes especiales para reducir la fricción y evitar el desgaste prematuro del troquel. Muchas prensas incluyen sistemas automáticos de lubricación o nebulización, que aplican la cantidad precisa de lubricante antes del inicio del ciclo. Esto no solo protege el útil, sino que también mejora el flujo del material y evita la generación de calor excesivo durante la deformación.

La versatilidad es otra de las grandes ventajas de una prensa hidráulica para estampado profundo. Con el cambio adecuado de herramientas, la misma máquina puede producir una amplia variedad de piezas. Esto la convierte en una solución ideal para empresas que fabrican productos de diferente volumen, tamaño y complejidad. Entre las piezas que se fabrican comúnmente mediante estampado profundo se encuentran:

- Cazos, recipientes y ollas de cocina

- Carcasas metálicas

- Componentes automotrices como tapas, cúpulas, soportes o elementos estructurales

- Piezas de iluminación

- Cuerpos de filtros automotrices

- Envases químicos

- Conos metálicos

- Cubetas, bandejas y contenedores

- Piezas para equipos de ventilación

- Carcasas para motores o cajas protectoras

- Depósitos y contenedores de presión

Cada uno de estos productos requiere un control meticuloso de las condiciones del proceso para garantizar un acabado perfecto y una resistencia estructural óptima.

Además de la operación básica de estampado profundo, muchas prensas hidráulicas permiten integrar procesos adicionales en la misma estación. Entre ellos se encuentran el recorte de bordes, el punzonado, la perforación, el repujado, el calibrado final, el flanqueado, el rebordeado y el conformado secundario. Esto se traduce en una reducción significativa de los tiempos de producción, ya que se minimizan las manipulaciones de la pieza y se disminuyen los tiempos muertos entre estaciones.

El mantenimiento de la máquina es crucial para garantizar su vida útil y su rendimiento. Un programa de mantenimiento preventivo debe incluir la revisión periódica del nivel y estado del aceite, el cambio de filtros, la inspección de las juntas y mangueras hidráulicas, la calibración de los sensores, la verificación del alineamiento de la mesa, el ajuste de las guías y el control de la temperatura del sistema. Muchas prensas incluyen sistemas de autodiagnóstico que monitorean continuamente el estado del equipo y alertan al operador cuando es necesario realizar alguna intervención.

En términos de seguridad, las prensas para estampado profundo están equipadas con barreras fotoeléctricas, cortinas de luz, sistemas de control bimanual, paradas de emergencia, protecciones perimetrales y lógica de seguridad conforme a normativas internacionales. Operar con fuerzas tan elevadas requiere una integración total de sistemas de prevención que protejan al operador en todo momento.

La eficiencia energética es otro aspecto fundamental en las prensas modernas. Los sistemas hidráulicos con servobombas permiten reducir significativamente el consumo eléctrico y minimizar el calor generado durante el proceso. Esto no solo impacta positivamente en la factura energética, sino que también prolonga la vida útil del aceite y de los componentes internos, reduciendo la necesidad de mantenimiento.

En cuanto a integración industrial, las prensas pueden configurarse para trabajar con alimentadores automáticos, líneas de desenrollado, robots de carga y descarga, mesas giratorias, sistemas de visión artificial y dispositivos de control de calidad. Esto permite que la máquina forme parte de líneas de fabricación totalmente automatizadas donde la intervención humana es mínima y la productividad es máxima.

En resumen, una prensa hidráulica para estampado profundo es un equipo altamente especializado, diseñado para lograr deformaciones profundas y complejas manteniendo la calidad del producto final. Su capacidad de controlar con precisión la fuerza, velocidad y carrera del ariete, junto con el control independiente del cojín hidráulico, la convierte en una herramienta indispensable para la producción moderna. La combinación de eficiencia, versatilidad, repetibilidad, seguridad y precisión la posiciona como una de las tecnologías más avanzadas dentro de la industria del conformado de metales.

Equipo hidráulico de embutición profunda

El equipo hidráulico de embutición profunda es una solución fundamental en la industria del conformado de metales, diseñada para transformar placas y láminas metálicas planas en piezas tridimensionales mediante procesos de deformación controlada. Este tipo de equipo se utiliza de forma intensiva en sectores que requieren componentes metálicos de alta precisión, excelente acabado superficial y elevada resistencia, tales como la industria automotriz, calefacción y refrigeración, electrodomésticos, menaje industrial, iluminación, ventilación, recipientes de presión y manufactura de utensilios domésticos y comerciales.

Cuando se habla de “equipo hidráulico”, se hace referencia no solo a la prensa principal, sino también a todo el conjunto de subsistemas que permiten ejecutar la operación de embutición profunda con exactitud milimétrica y bajo parámetros estrictamente controlados. Estos subsistemas incluyen el circuito hidráulico, el control electrónico, el cojín hidráulico o pisador, el bastidor estructural, las herramientas o troqueles, los sistemas de seguridad y los dispositivos de automatización. La integración eficiente de todos estos elementos define la verdadera capacidad industrial del equipo y su aptitud para trabajar en ciclos continuos o en producción de gran volumen.

El proceso de embutición profunda implica deformar una lámina de metal más allá de su límite elástico, permitiendo que adopte la forma del troquel sin romperse ni arrugarse. Este proceso exige un control extremadamente preciso de la fuerza aplicada, la velocidad del ariete y la presión ejercida por el cojín. En este sentido, los equipos hidráulicos son superiores a otras tecnologías, ya que permiten regular la presión en cualquier punto del recorrido, ofreciendo una curva de fuerza estable y permitiendo ajustes dinámicos durante el ciclo.

El bastidor del equipo hidráulico es una estructura diseñada para soportar esfuerzos muy elevados sin deformarse. Puede ser del tipo cuatro columnas, bastidor en H o estructura soldada monolítica. Cada configuración tiene ventajas específicas. Las prensas de cuatro columnas ofrecen excelente visibilidad y acceso al área de trabajo, mientras que las de bastidor en H proporcionan una rigidez estructural superior, ideal para altas capacidades de tonelaje y piezas de gran tamaño. En ambos casos, el diseño se analiza mediante tecnologías de simulación estructural para garantizar durabilidad, estabilidad y precisión operativa.

El circuito hidráulico es el corazón del equipo. Está conformado por bombas hidráulicas, cilindros principales y auxiliares, válvulas de control (proporcionales o servoválvulas), sensores de presión, filtros, depósitos de aceite, enfriadores y sistemas de seguridad hidráulica. Las bombas pueden ser de caudal fijo o variable, pero en los equipos modernos se utilizan preferentemente servobombas o bombas de desplazamiento variable que ajustan la presión y el caudal según la demanda del proceso. Esto se traduce en un ahorro energético significativo, una operación más silenciosa y una mayor velocidad de respuesta en ciclos de embutición profunda.

Otro componente imprescindible es el cojín hidráulico, encargado de ejercer la fuerza ascendente necesaria para controlar el flujo del material hacia el interior del troquel. El cojín evita la formación de arrugas, grietas o deformaciones no deseadas durante la embutición. Dependiendo del diseño del equipo, puede tener una o varias cámaras de presión independientes, lo que permite un control zonificado del material. Esto es especialmente útil para piezas geométricamente complejas, donde es necesario aplicar diferentes niveles de fuerza según el área de la pieza.

El sistema de control electrónico es cada vez más sofisticado. Los equipos hidráulicos modernos incluyen controles CNC o PLC que administran cada parámetro del proceso: velocidad de acercamiento, velocidad de embutición, presión máxima, fuerza del cojín, tiempo de retención, carrera del ariete y secuencias automáticas. El operador puede programar el ciclo desde una pantalla táctil intuitiva, visualizar curvas de presión en tiempo real, registrar ciclos históricos y aplicar recetas programadas para diferentes productos. Esta capacidad de repetición es esencial para la producción en serie, donde cada pieza debe cumplir con especificaciones estrictas.

Además, estos sistemas de control cuentan con sensores inteligentes que monitorean las condiciones del aceite, la posición del ariete, la temperatura del sistema, la alineación de la mesa y otros parámetros críticos. Si se detecta cualquier anomalía, la máquina detiene automáticamente la operación y muestra un mensaje de advertencia, evitando daños en los troqueles o en la estructura.

El equipo hidráulico de embutición profunda permite realizar operaciones adicionales más allá del propio embutido. Según la configuración, puede incluir módulos de:

- Recorte de bordes

- Punzonado o perforación

- Repulsado complementario

- Rebordeadora integrada

- Calibrado final

- Corte interior o exterior

- Estampado secundario

- Doblado auxiliar

Esto convierte al equipo en una solución de producción integral, reduciendo drásticamente la necesidad de trasladar piezas a estaciones adicionales, lo cual disminuye tiempos muertos y aumenta la productividad total.

En términos de aplicaciones, los equipos hidráulicos de embutición profunda se utilizan para producir componentes como:

- Carcasas metálicas profundas

- Cacerolas, ollas, recipientes cónicos o cilíndricos

- Piezas automotrices como tapas, soportes y cubos metálicos

- Depósitos de combustible o filtros

- Partes para ventilación industrial y HVAC

- Iluminación industrial y decorativa

- Componentes de maquinaria agrícola

- Carcasas para motores eléctricos y bombas

- Piezas para electrodomésticos

- Contenedores presurizados

Cada una de estas piezas requiere una combinación precisa de control, fuerza y estabilidad que solo se logra con un equipo hidráulico especializado.

La automatización es otro aspecto clave. Los equipos modernos pueden integrarse con robots antropomórficos o portales cartesianos para carga y descarga automática, permitiendo ciclos rápidos y continuos. También pueden conectarse a alimentadores automáticos de chapa, desenrolladores, enderezadores, mesas giratorias y sistemas de visión artificial para inspección en línea. Todo esto se integra mediante protocolos industriales como Profinet, Ethernet/IP o Modbus.

La seguridad es un punto crítico, y los equipos hidráulicos incorporan múltiples elementos de protección: barreras fotoeléctricas, cortinas de luz, sistemas antiatrapamiento, puertas con enclavamiento, pulsadores de paro, controles bimanuales y programación de categoría de seguridad PL-d o PL-e según normativa internacional. A esto se suman sistemas hidráulicos de seguridad, como válvulas de contrapeso, válvulas de retención pilotadas y dispositivos anti-caída del ariete.

En cuanto al mantenimiento, estos equipos requieren revisiones periódicas para asegurar su rendimiento óptimo. Las tareas típicas incluyen el análisis del aceite hidráulico, el recambio de filtros, la inspección de sellos y juntas, la calibración del control, la revisión del alineamiento de la mesa y la verificación del sistema mecánico. Los equipos más avanzados incluyen funciones de mantenimiento predictivo, donde sensores recopilan datos sobre vibraciones, presión, temperatura y consumo energético para anticipar fallos antes de que ocurran.

El aspecto de eficiencia energética también ha evolucionado considerablemente. Las nuevas generaciones de equipos incorporan tecnologías de servohidráulica que reducen el consumo eléctrico hasta un 50% en comparación con las máquinas convencionales. Además, el uso de bombas inteligentes evita calentar innecesariamente el aceite, reduciendo costos de refrigeración y prolongando la vida útil del fluido.

La adaptabilidad del equipo es otro punto clave. Con un cambio rápido de troqueles, la máquina puede producir piezas completamente diferentes en cuestión de minutos. Esto es especialmente valioso para empresas con lotes medianos o variados, donde la flexibilidad del equipo se traduce directamente en eficiencia operativa.

Finalmente, el equipo hidráulico de embutición profunda representa una inversión estratégica para las empresas que buscan mejorar su capacidad de producción, su competitividad y la calidad de sus productos. Combina fuerza, precisión, control avanzado y una versatilidad excepcional. Gracias a la ingeniería moderna, estos equipos pueden trabajar de forma continua, segura y eficiente, garantizando una vida útil prolongada y un rendimiento óptimo incluso bajo condiciones de trabajo intensivas.

Prensa de estampación profunda hidráulica

La prensa de estampación profunda hidráulica es una máquina diseñada específicamente para transformar chapas metálicas en piezas tridimensionales mediante procesos de embutición profunda, conformado y estampado a alta presión. Este tipo de prensa juega un papel central en la industria metalmecánica moderna, ya que combina potencia, precisión y control total sobre las variables del proceso. Gracias a su tecnología hidráulica avanzada, ofrece un rendimiento superior en aplicaciones donde se requieren deformaciones complejas, espesores reducidos y geometrías profundas sin comprometer la integridad del material.

La estampación profunda es un proceso que consiste en aplicar una fuerza progresiva y controlada sobre una lámina metálica para introducirla dentro de una cavidad o troquel, generando piezas como recipientes, cuerpos cilíndricos, componentes automotrices, elementos cónicos, tapas, carcasas, depósitos y una amplia variedad de productos utilizados en múltiples sectores. Para lograr estos resultados, la prensa hidráulica debe proporcionar una presión uniforme en todo el recorrido del ariete, una velocidad ajustable y un control extremadamente preciso de la fuerza aplicada.

Una de las características principales de la prensa de estampación profunda hidráulica es la capacidad de modular la presión durante el proceso. Las prensas mecánicas tradicionales solo pueden ofrecer una fuerza máxima en el punto inferior de la carrera, mientras que el sistema hidráulico permite aplicar la presión necesaria en cualquier punto del ciclo. Esto reduce significativamente el riesgo de roturas, arrugas, desgarramientos o deformaciones no deseadas en el material, garantizando un acabado de alta calidad incluso en piezas de gran profundidad.

El diseño estructural de la prensa es fundamental para garantizar su estabilidad y durabilidad. Normalmente, se fabrica en dos configuraciones: bastidor en H o cuatro columnas. Las prensas de bastidor en H proporcionan una rigidez superior, ideal para operaciones de alta carga y para el estampado de piezas de gran tamaño o altos volúmenes de producción. Por otro lado, las prensas de cuatro columnas ofrecen una excelente accesibilidad a la zona de trabajo, facilitando el mantenimiento y el cambio de herramientas. En ambos casos, se emplean análisis estructurales con tecnología FEM (Finite Element Method) para distribuir apropiadamente tensiones y esfuerzos, evitando deformaciones indeseadas de la estructura durante operaciones de gran tonelaje.

El sistema hidráulico es la parte vital de la prensa. Incluye bombas de alta presión, válvulas proporcionales o servoválvulas, cilindros principales, cilindros auxiliares, motores eléctricos, filtros, depósitos de aceite, sistemas de refrigeración y sensores electrónicos. Las bombas utilizadas pueden ser de caudal fijo, desplazamiento variable o incluso servobombas de alto rendimiento. Las servobombas han ganado popularidad debido a su eficiencia energética, su bajo nivel de ruido y su precisión en el control del flujo de aceite. Estas bombas permiten ajustar el caudal y la presión según la fase del proceso, optimizando el rendimiento general y reduciendo el consumo eléctrico.

La prensa también incorpora un cojín hidráulico o pisador, que controla la entrada del material al troquel y evita la formación de arrugas durante el estampado profundo. El cojín puede ser de varias zonas independientes, lo que permite aplicar diferentes fuerzas según el área de la pieza. Esto es especialmente útil en embuticiones asimétricas o piezas con geometrías no uniformes. El control preciso del cojín es esencial para asegurar una deformación homogénea y evitar fallos en el proceso.

Otro elemento fundamental es el sistema de control electrónico, que en la mayoría de las prensas modernas está basado en tecnología CNC o PLC industrial. Este sistema permite programar ciclos completos con parámetros como presión, velocidad, carrera del ariete, fuerza del cojín, tiempos de retención y secuencias automatizadas. Los controles incluyen pantallas táctiles HMI con interfaces intuitivas, donde el operador puede supervisar gráficos en tiempo real de fuerza y desplazamiento, registrar historiales, cargar recetas preprogramadas y ajustar variables de forma precisa. La integración de sensores de posición lineal, sensores de presión, transductores electrónicos y sistemas de retroalimentación garantiza que cada ciclo se ejecute bajo las condiciones especificadas.

Además, la prensa puede integrarse con sistemas de visión artificial, mediciones láser o dispositivos de inspección automática para verificar la calidad de cada pieza producida. Estos sistemas detectan deformaciones, imperfecciones, espesores inconsistentes o fallos de geometría, permitiendo mantener altos estándares de calidad incluso en procesos de producción masiva.

En términos de seguridad, estas prensas cumplen estrictamente con normativas internacionales de protección industrial. Incluyen cortinas de luz, barreras fotoeléctricas, sistemas de control bimanual, paradas de emergencia distribuidas, enclavamientos eléctricos y neumáticos, protecciones perimetrales y sistemas automáticos de seguridad hidráulica. Además, muchas máquinas incorporan lógica de seguridad certificada según Performance Level (PL) para garantizar una operación segura ante cualquier eventualidad. Los cilindros están protegidos con válvulas anti-caída y dispositivos de bloqueo que impiden el descenso accidental del ariete en caso de fallo del sistema.

Desde el punto de vista productivo, la prensa de estampación profunda hidráulica se destaca por su versatilidad. Con el cambio adecuado de troqueles, puede producir una amplia gama de piezas de diferentes tamaños, profundidades y geometrías. Algunos ejemplos de productos obtenidos mediante estampación profunda son:

- Recipientes cilíndricos y cónicos

- Piezas automotrices como cúpulas, tapas, soportes y alojamientos

- Contenedores metálicos para fines industriales y domésticos

- Elementos de iluminación

- Cuerpos de filtros automotrices y de maquinaria pesada

- Utensilios de cocina de acero inoxidable

- Componentes para electrodomésticos

- Piezas para ventilación y climatización

- Carcasas para motores eléctricos

- Cubetas, tapas y bandejas metálicas

La posibilidad de automatizar completamente el proceso es otro factor clave para su adopción en entornos de fabricación avanzada. Las prensas de estampación profunda hidráulica pueden integrarse con:

- Robots de carga y descarga

- Manipuladores cartesianos

- Mesas giratorias

- Torres de alimentación automática

- Sistemas de lubricación inteligentes

- Células robotizadas completas

- Líneas de producción automatizadas con monitoreo 24/7

- Sistemas inteligentes de gestión de energía

Estas integraciones aceleran la producción, reducen el riesgo de errores humanos y garantizan una repetibilidad perfecta en cada ciclo.

El mantenimiento del equipo también es un factor crucial para su rendimiento a largo plazo. Las tareas de mantenimiento incluyen la verificación del nivel de aceite, el cambio periódico de filtros, la inspección de mangueras y juntas hidráulicas, la limpieza del sistema, la calibración de sensores y el chequeo del alineamiento. En máquinas más avanzadas, se integra un sistema de mantenimiento predictivo, donde sensores recolectan datos en tiempo real sobre vibraciones, consumo eléctrico, presiones internas y temperatura. Estos datos se analizan para anticipar posibles fallos y programar intervenciones antes de que ocurran.

La eficiencia energética ha sido una prioridad creciente en el desarrollo de prensas hidráulicas modernas. Además de las servobombas, las máquinas incluyen sistemas de apagado automático, variadores de frecuencia y estrategias de control inteligente que minimizan el consumo energético durante tiempos muertos. Esto no solo contribuye a la sostenibilidad ambiental, sino que también reduce costos operativos y mejora el retorno de inversión.

La prensa puede configurarse como una máquina independiente o como parte de una línea automática completa. Algunos fabricantes ofrecen módulos adicionales que permiten convertir una prensa estándar en una estación multi-proceso. Esto incluye:

- Estaciones de corte y perforación

- Sistemas de rebordeado

- Operaciones de calibrado

- Integración de robots para soldadura

- Complementos para enderezado o reducción

- Sistemas de medición dimensional incorporados

La capacidad de adaptar la prensa a diferentes fases del proceso convierte a la máquina en una plataforma flexible apta para fabricar productos a medida o producciones masivas.

La industria automotriz es uno de los principales usuarios de prensas de estampación profunda hidráulica. Estas máquinas se utilizan para fabricar componentes estructurales, elementos de seguridad, partes de carrocería, piezas para sistemas de escape, soportes metálicos y elementos para motores. La uniformidad del espesor, la resistencia estructural y la precisión dimensional son requisitos indispensables en este sector, y la tecnología hidráulica cumple perfectamente estas exigencias.

En resumen, la prensa de estampación profunda hidráulica es una herramienta fundamental en la fabricación moderna de piezas metálicas mediante procesos de embutición profunda. Combina potencia, control inteligente, eficiencia energética y capacidad de adaptación, convirtiéndose en la solución ideal para empresas que buscan mejorar su productividad y garantizar la calidad de sus productos. Su integración con sistemas de automatización avanzada y su capacidad para trabajar con diferentes herramientas la convierten en una inversión estratégica para cualquier línea de producción que requiera piezas metálicas de alta precisión y calidad constante.

Máquina hidráulica para embutición profunda por sistema hidráulico

La máquina hidráulica para embutición profunda por sistema hidráulico representa una de las soluciones más avanzadas dentro del campo de la conformación de chapa metálica, especialmente en aquellas aplicaciones donde se requieren recipientes, casquillos, cuerpos cilíndricos, cónicos u otras geometrías profundas de alta complejidad. A lo largo de su evolución, este tipo de maquinaria se ha posicionado como un estándar industrial gracias a su combinación de fuerza estable, control preciso del movimiento y capacidad para procesar materiales de distintos espesores sin comprometer la calidad del acabado superficial. Su funcionamiento se basa en un sistema hidráulico que garantiza una presión uniforme durante todo el ciclo de trabajo, haciendo posible que el metal fluya de manera controlada dentro de la matriz sin generar roturas, arrugas o defectos estructurales.

El diseño de esta máquina responde a exigencias industriales muy específicas. Su estructura, habitualmente fabricada en acero mecanizado y altamente rigidizado, permite soportar esfuerzos elevados sin generar deformaciones que puedan afectar la precisión del proceso. Esto es especialmente relevante cuando se trabaja con metales duros, como aceros inoxidables, aleaciones de aluminio o materiales para aplicaciones de alta resistencia mecánica. La hidráulica no solo permite aplicar una fuerza vertical controlada, sino que también posibilita sincronizar dispositivos auxiliares como el cojín hidráulico, los cilindros de sujeción lateral y los sistemas de expulsión, garantizando así un ciclo completo de embutición profunda ejecutado bajo parámetros totalmente supervisados.

Una de las características más valoradas de la máquina hidráulica para embutición profunda es su adaptabilidad. En la actualidad, se emplea en sectores tan diversos como la industria automotriz (fabricación de componentes estructurales, cazoletas, cuerpos de amortiguadores y soportes), la industria de electrodomésticos (cubetas, carcasas, paneles estampados), la industria de utensilios de cocina (cuerpos de ollas, sartenes, recipientes), así como en el sector aeroespacial, energético y de fabricación de envases metálicos. En todos estos casos, la embutición profunda no solo requiere precisión dimensional, sino también homogeneidad en el espesor del material, algo que únicamente puede alcanzarse con un sistema hidráulico diseñado para regular la fuerza de manera continua e inteligente.

El sistema hidráulico de esta máquina es uno de los elementos clave que determina su rendimiento. Está compuesto por bombas de alto caudal y alta presión, válvulas proporcionales o servoválvulas que permiten ajustar cada movimiento de forma milimétrica, acumuladores que ayudan a mantener la estabilidad del circuito y sensores electrónicos de presión y desplazamiento que alimentan al sistema de control. En conjunto, estos elementos hacen posible que la máquina ejecute ciclos de embutición con tiempos optimizados y con fuerzas perfectamente ajustadas a las características de cada pieza. Cuando se trabaja en líneas de producción automatizadas, la máquina puede conectarse a robots de alimentación, sistemas de manipulación y plataformas de extracción, convirtiéndose en una solución altamente productiva y segura.

Otra ventaja fundamental del sistema hidráulico es su capacidad para generar curvas de fuerza progresivas. En el proceso de embutición profunda, el metal debe fluir de manera gradual desde la periferia hacia el interior de la matriz; si la fuerza se aplica de forma brusca o irregular, el material puede romperse. Gracias a la modulación hidráulica, el operario puede programar fases de fuerza diferenciadas, así como velocidades específicas para la bajada del pistón, el posicionamiento y el tramo final de conformado. Esta capacidad de control hace que el sistema sea especialmente adecuado para materiales sensibles al estiramiento o piezas con geometrías que requieren una transición uniforme del espesor.

En términos de mecánica estructural, las máquinas hidráulicas para embutición profunda pueden configurarse en diferentes formatos según la pieza a producir. Los diseños más habituales incluyen bastidor de cuatro columnas, bastidor tipo H, bastidor de doble montante reforzado y configuraciones horizontales para aplicaciones especiales. Cada variante propone ventajas específicas: las máquinas de cuatro columnas ofrecen una accesibilidad ideal para trabajos de cambio de matriz y mantenimiento, mientras que las de bastidor cerrado garantizan una rigidez superior y son preferidas para embuticiones profundas con grandes esfuerzos laterales. Las máquinas horizontales, por otro lado, se utilizan en piezas largas o geométricamente complejas que no pueden trabajarse de forma vertical.

La robustez del bastidor es solo uno de los componentes esenciales de su diseño. Otro elemento clave es el cojín hidráulico, que actúa como un segundo sistema de presión encargado de sujetar la chapa durante el proceso. Este mecanismo evita que el material se desplace de manera irregular o que se generen arrugas en la periferia, lo que es crucial para el éxito de la embutición profunda. Los cojines hidráulicos pueden programarse con carreras variables, fuerzas ajustables y modos de trabajo secuenciales que permiten liberar la pieza con suavidad una vez completado el proceso. En aplicaciones altamente técnicas, los cojines pueden incluir controles de zonas independientes, lo que significa que diferentes áreas de su superficie pueden ejercer distintas presiones para asegurar un flujo de material óptimo.

El nivel de automatización disponible en este tipo de máquinas ha avanzado significativamente en los últimos años. La integración de controles CNC o PLC de última generación permite registrar recetas de trabajo, gestionar diagnósticos automáticos, ajustar la fuerza de forma dinámica y conectar la máquina a sistemas de supervisión tipo SCADA. Esto no solo mejora la precisión y la repetibilidad del proceso, sino que también reduce el riesgo de error humano y acelera el tiempo de configuración en cambios de producción. En operaciones de lotes grandes, esta capacidad representa una ventaja competitiva determinante, ya que permite que la máquina opere durante largos periodos con mínima intervención del operador.

Otro aspecto relevante es la seguridad. Las máquinas hidráulicas modernas están equipadas con cortinas de luz, barreras perimetrales, controladores redundantes de seguridad, enclavamientos electrónicos y sistemas de parada de emergencia con reacción inmediata. Además, muchos modelos incluyen funciones de “gestión segura de fuerza y velocidad” que evitan aplicaciones bruscas de presión en caso de fallo. Esto no solo protege al operador, sino también a las matrices, que suelen ser elementos costosos y sensibles a impactos descontrolados.

En cuanto a mantenimiento, el sistema hidráulico requiere cuidados regulares como cambio de filtros, comprobación del nivel de aceite, revisión de sellos y supervisión del estado de las mangueras y conexiones. Sin embargo, una máquina bien mantenida puede operar durante décadas, proporcionando un retorno de inversión excelente para empresas que trabajan con procesos continuos. La estabilidad del sistema hidráulico también hace posible incorporar acumuladores energéticos, recuperar energía en fases de retorno del pistón y reducir significativamente el consumo energético total.

Las aplicaciones avanzadas de embutición profunda requieren tecnologías complementarias que pueden integrarse en la misma máquina. Entre ellas destacan el embutido con atemperamiento del material, el control adaptativo de la fuerza de embutición basado en sensores inteligentes, la monitorización en tiempo real del espesor de la chapa y la integración de sistemas de lubricación automática. Estas funciones adicionales permiten aumentar la precisión del proceso, mejorar la calidad del producto final y obtener ciclos más rápidos y eficientes.

El acabado superficial de la pieza es otro de los aspectos donde la máquina hidráulica destaca. Cuando se produce una embutición profunda, la superficie interna y externa debe quedar completamente lisa, sin microfisuras ni marcas visibles. Para ello, la presión aplicada debe ser uniforme, los movimientos deben ser fluidos y la matriz debe estar perfectamente alineada con la fuerza generada. El sistema hidráulico garantiza este comportamiento, lo que explica por qué este tipo de maquinaria es la preferida en sectores donde la estética y la funcionalidad son esenciales.

Finalmente, la evolución reciente de estas máquinas se orienta hacia la eficiencia energética, el control inteligente y la posibilidad de trabajar con materiales avanzados como aceros de alta resistencia, aleaciones livianas o incluso composiciones híbridas. Las versiones más modernas incluyen sistemas servo-hidráulicos que permiten reducir el consumo energético hasta un 40%, mantener temperaturas más bajas en el circuito y generar movimientos aún más precisos y silenciosos. Esta nueva generación de máquinas ofrece una ventaja competitiva considerable en un mercado donde la productividad, la calidad y la sostenibilidad son cada vez más importantes.

Prensa para embutido profundo accionada hidráulicamente

La prensa para embutido profundo accionada hidráulicamente es una de las máquinas fundamentales en el campo de la conformación metálica, particularmente en los procesos donde se requiere transformar láminas de chapa en piezas huecas, profundas y geométricamente complejas. Este tipo de prensa se caracteriza por utilizar un sistema hidráulico avanzado para generar la fuerza necesaria, logrando una combinación óptima entre precisión, estabilidad y control progresivo del movimiento. Su capacidad para manipular tanto materiales delgados como espesores elevados la convierte en una solución universal para diversas industrias, desde la automoción hasta la producción de electrodomésticos, utensilios de cocina, componentes estructurales, productos aeroespaciales y recipientes metálicos especiales.

El embutido profundo es un proceso que exige la aplicación de fuerza constante y perfectamente regulada durante todo el ciclo de trabajo. A diferencia de otros métodos de conformado, en esta operación la lámina debe fluir hacia el interior de la matriz sin romperse ni generar arrugas en su perímetro. El sistema hidráulico permite alcanzar esta condición gracias a su capacidad de generar fuerzas progresivas y velocidades controladas. Una prensa accionada hidráulicamente ofrece el beneficio de ajustar el perfil de fuerza en cada etapa del proceso: acercamiento rápido del pistón, ralentización durante el contacto con la chapa, incremento progresivo de presión durante la fase crítica de embutición y retorno final suave y acelerado para optimizar el tiempo de ciclo.