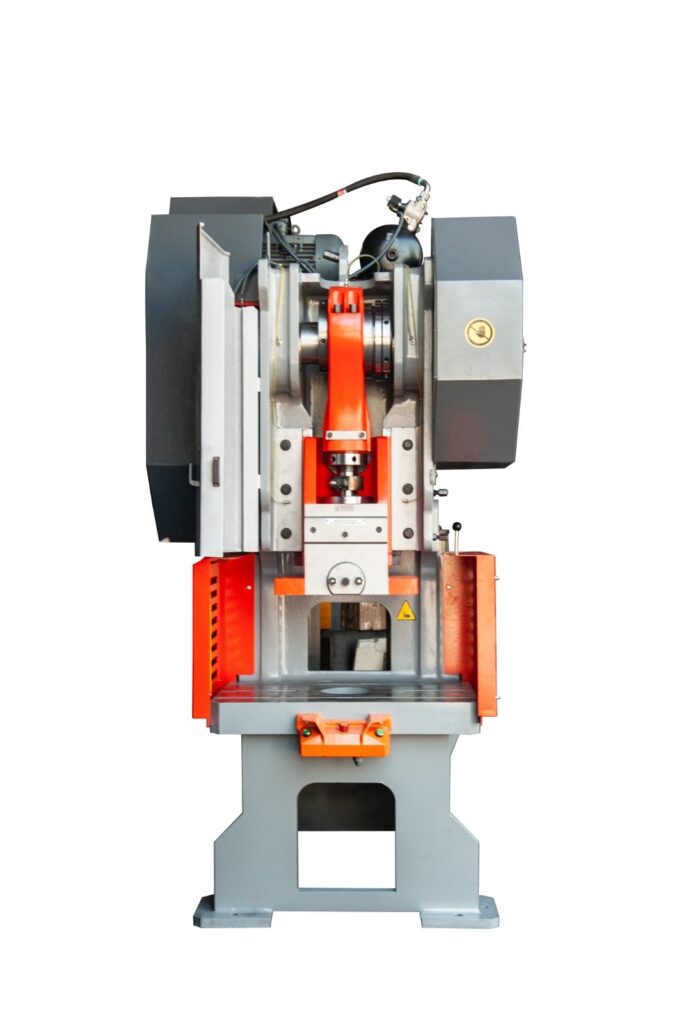

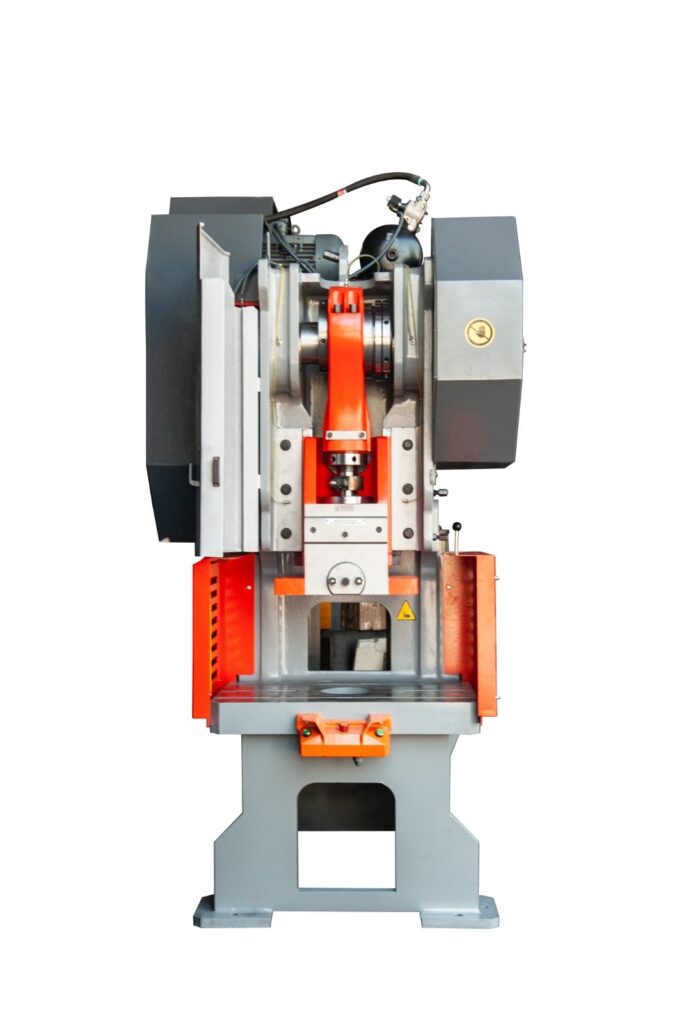

La prensa es una máquina diseñada especialmente para la embutición de piezas metálicas. La Prensa de Estirado y Embutición es una máquina industrial utilizada principalmente en procesos de conformado de chapa metálica, diseñada para realizar operaciones de estirado profundo y embutición en una sola línea de trabajo. Se trata de una prensa robusta, generalmente de tipo hidráulico o mecánico de doble efecto, equipada con un cojín o sistema de sujeción que mantiene la lámina en posición mientras el punzón da forma a la pieza.

Este tipo de prensa se emplea para producir componentes metálicos con formas complejas, de paredes altas y diámetros reducidos, como carcasas, recipientes cilíndricos, utensilios de cocina, piezas automotrices, envases metálicos, y elementos de electrodomésticos.

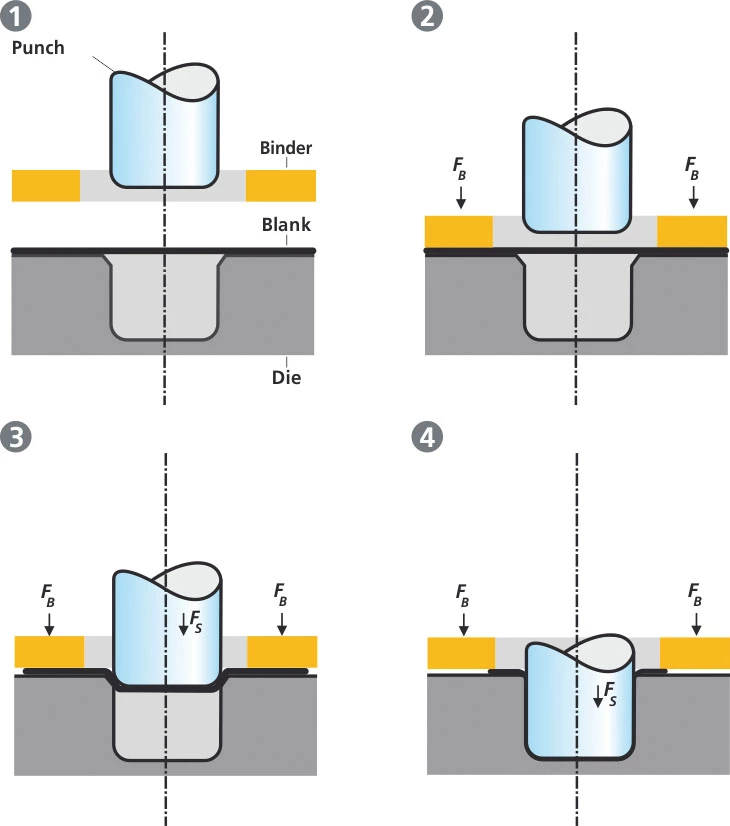

En el proceso de embutición, la chapa se deforma plásticamente y fluye dentro de la matriz hasta alcanzar la forma deseada. Cuando se trata de estirado, la chapa no solo fluye, sino que también se estira, logrando reducir su espesor en determinadas zonas para obtener piezas más resistentes y con mayor precisión dimensional.

Las características más destacadas de una prensa de estirado y embutición son:

- Cojín de embutición regulable, que controla la presión sobre la chapa y evita arrugas.

- Accionamiento hidráulico de alta precisión, que asegura una velocidad de trabajo uniforme y regulable.

- Capacidad de trabajar con diferentes espesores de chapa, adaptándose a diversas aplicaciones.

- Automatización opcional, con sistemas de alimentación, extracción y apilado de piezas.

La prensa de estirado y embutición es una de las máquinas más versátiles y complejas dentro del sector del conformado de chapa metálica, ya que combina en un mismo ciclo de trabajo operaciones de embutición profunda y de estirado controlado, lo que permite fabricar piezas de geometría exigente, con gran profundidad y al mismo tiempo con un acabado superficial impecable y tolerancias muy estrechas. El principio de funcionamiento se basa en la acción coordinada de un punzón que penetra en la chapa previamente colocada sobre la matriz, mientras un cojín de embutición o un sistema hidráulico de sujeción mantiene el material firmemente en su sitio para evitar el levantamiento de bordes, la formación de pliegues o la aparición de arrugas. Este control del flujo del material es fundamental, pues garantiza que la lámina se deforme plásticamente de manera uniforme, redistribuyendo tensiones y espesores sin llegar a provocar grietas o roturas en zonas críticas. A diferencia de las prensas convencionales de embutición simple, la prensa de estirado y embutición permite trabajar con mayores profundidades, con diámetros reducidos y con paredes más altas, lo cual es esencial en sectores como la automoción, donde se producen componentes estructurales, carcasas de transmisión o depósitos, en la industria de electrodomésticos para la fabricación de cubetas, paneles o envolventes, en utensilios de cocina como ollas, sartenes y cacerolas, o incluso en envases metálicos de precisión para alimentos y cosmética.

Una característica muy destacada de este tipo de prensas es la posibilidad de regular con alta precisión la presión del cojín de embutición. El control de esta fuerza resulta determinante, porque un exceso de presión puede impedir el correcto flujo del material y provocar roturas, mientras que una presión insuficiente genera arrugas y ondulaciones en las paredes de la pieza. Por este motivo, la tecnología hidráulica se ha consolidado como la más utilizada en este tipo de prensas, al ofrecer una regulación continua, progresiva y programable de los parámetros de presión, velocidad y carrera. Estas ventajas permiten adaptarse a una amplia variedad de materiales, desde aceros de alta resistencia hasta aceros inoxidables, aluminio, cobre y aleaciones especiales, siempre con espesores variables según las necesidades de la pieza final. Además, en los modelos modernos, el diseño estructural de la prensa suele ser de gran rigidez, con bastidores sobredimensionados y guiados lineales que garantizan una alineación perfecta entre punzón y matriz, lo que repercute en una mayor durabilidad de las herramientas y una calidad repetitiva en cada ciclo de producción.

En el ámbito de la automatización, la prensa de estirado y embutición puede integrarse con alimentadores automáticos de bobina o de chapa cortada, sistemas de centrado, robots de transferencia de piezas y apiladores automáticos, lo que transforma el proceso en una línea continua y de alta productividad. Esta integración no solo optimiza los tiempos de ciclo, sino que también reduce el error humano, mejora la seguridad del operario y permite mantener una producción estable y homogénea incluso en turnos de trabajo prolongados. La posibilidad de incluir control numérico o PLC en el sistema hace que el ajuste de parámetros sea más rápido y flexible, con memorias de programas que almacenan condiciones específicas para diferentes geometrías de piezas, facilitando los cambios de producción sin largos tiempos de preparación.

En cuanto al acabado de las piezas, la prensa de estirado y embutición ofrece superficies lisas y sin defectos visibles, lo cual es crucial en industrias donde el aspecto estético es tan importante como la precisión dimensional. Esto se debe a que el contacto entre la chapa y las superficies pulidas del punzón y la matriz se mantiene bajo condiciones de lubricación controlada, reduciendo la fricción y evitando marcas indeseadas. Con el uso de recubrimientos técnicos en las herramientas, como nitruración o revestimientos PVD, se consigue prolongar la vida útil de las matrices y mejorar el comportamiento tribológico del proceso. Todo este conjunto de tecnologías convierte a la prensa de estirado y embutición en una máquina altamente especializada que no solo cumple una función mecánica de deformación, sino que se convierte en el corazón de muchas plantas de producción donde se exige uniformidad, repetibilidad y una capacidad de fabricar piezas complejas con costos competitivos.

El diseño y la operación de una prensa de estirado y embutición requieren un equilibrio muy preciso entre los parámetros mecánicos, hidráulicos y materiales, ya que cualquier desviación en estos factores puede comprometer la calidad de la pieza final. El proceso comienza con la selección de la chapa, la cual debe presentar una homogeneidad en su microestructura y un límite elástico controlado, de manera que pueda deformarse plásticamente sin fracturarse. A medida que el punzón avanza hacia la matriz, la chapa es sometida a un estado complejo de tensiones combinadas de tracción y compresión, que provocan un flujo dirigido del material hacia el interior de la cavidad. En esta etapa, el comportamiento tribológico entre chapa, punzón y matriz resulta determinante, pues la fricción excesiva provoca desgarramientos, mientras que una lubricación inadecuada genera defectos superficiales y desgaste prematuro de las herramientas. Por eso, en la práctica industrial, se emplean aceites lubricantes con aditivos específicos para embutición profunda, emulsiones de alto rendimiento o recubrimientos sólidos que reducen la fricción y estabilizan el proceso.

La complejidad del estirado radica en que, además de lograr que el material fluya hacia la forma deseada, en muchos casos se busca reducir el espesor en determinadas zonas de la pieza para aumentar su resistencia o adaptarla a un diseño específico. Este fenómeno exige un control extremadamente fino del cojín de embutición, de la velocidad de desplazamiento del punzón y de la geometría de la matriz, ya que cualquier irregularidad puede provocar arrugas radiales, estrangulamientos o incluso fracturas por exceso de elongación. Los fabricantes de prensas modernas han incorporado sistemas de monitorización en tiempo real de la fuerza ejercida y del recorrido de cada componente, lo que permite corregir desviaciones durante el ciclo y garantizar piezas conformes con una repetibilidad absoluta. Además, la posibilidad de programar curvas de velocidad diferenciadas en el movimiento del punzón es clave para obtener un estirado controlado, donde la velocidad inicial puede ser más baja para permitir el asentamiento del material y posteriormente incrementarse en la fase de deformación estable.

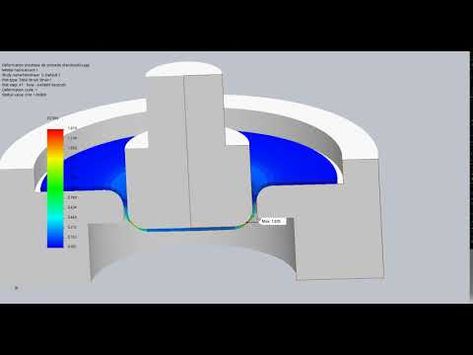

En cuanto a las herramientas, el diseño de punzones y matrices es un campo de ingeniería altamente especializado que combina cálculos de resistencia de materiales, simulaciones por elementos finitos y experiencia acumulada en procesos reales. El ángulo de redondeo de la matriz, el radio del punzón y la rugosidad de las superficies de contacto influyen directamente en la calidad del flujo del material y en la ausencia de defectos. Para piezas de gran volumen de producción, se emplean aceros aleados de alta dureza, tratados térmicamente y con recubrimientos de alta resistencia al desgaste, que permiten mantener la estabilidad dimensional durante millones de ciclos de trabajo. En aplicaciones críticas, incluso se recurre a herramientas con insertos de carburo o materiales cerámicos para soportar condiciones extremas de presión y fricción. La inversión en el diseño y la fabricación de estas herramientas representa un coste elevado, pero resulta imprescindible para obtener piezas con tolerancias estrechas y acabados superficiales de alta calidad, lo que a su vez repercute en la reducción de rechazos y en una mayor rentabilidad global del proceso.

La prensa de estirado y embutición no solo es una máquina de deformación, sino también un sistema integrado que influye directamente en la eficiencia de toda una línea de producción. Por ello, los fabricantes han evolucionado hacia soluciones cada vez más automatizadas y conectadas, donde la integración con robots de alimentación, sistemas de visión para control de calidad en línea y softwares de simulación de procesos permite anticipar fallos y optimizar parámetros sin necesidad de largos ensayos físicos. Esto se traduce en una mayor productividad, reducción de costes operativos y capacidad de adaptación a lotes de producción tanto grandes como pequeños. El concepto de flexibilidad es cada vez más importante en este tipo de maquinaria, ya que la industria actual demanda cambios rápidos de formato, producción de series cortas y personalización de piezas sin sacrificar la eficiencia. Una prensa de estirado y embutición moderna es capaz de adaptarse a estas exigencias mediante sistemas modulares de matrices intercambiables, ajustes digitales de parámetros y monitorización continua de la calidad de las piezas fabricadas.

En el proceso de estirado y embutición se manifiestan fenómenos metalúrgicos y mecánicos de gran relevancia que determinan la viabilidad y el éxito de la operación. Uno de los factores más determinantes es la distribución de tensiones que se genera en la chapa cuando el punzón comienza a desplazar el material hacia el interior de la matriz. La zona central, en contacto directo con el punzón, está sometida a un estado de tracción biaxial que tiende a reducir su espesor, mientras que las zonas periféricas, sujetas por el cojín de embutición, experimentan una combinación de compresión circunferencial y tracción radial. Esta compleja interacción de tensiones es la que define si el material se deformará de manera controlada o si aparecerán defectos como arrugas, estricciones o incluso roturas por sobrecarga. En este sentido, cada material tiene un límite de conformabilidad distinto, que está directamente relacionado con su coeficiente de anisotropía plástica, conocido como valor r, y con el índice de endurecimiento por deformación, conocido como valor n. Materiales con valores r elevados presentan mejor capacidad de embutición, ya que resisten mejor la reducción de espesor, mientras que un valor n alto significa que el material tiene mayor resistencia al inicio de la estricción localizada, lo que permite deformaciones más uniformes.

Para garantizar que la chapa seleccionada pueda superar el proceso sin defectos se utilizan ensayos de embutición profunda, como la prueba de Erichsen o la prueba Swift, en las que se mide la profundidad máxima alcanzada por un punzón antes de que se produzca la rotura del material. Estos ensayos permiten establecer parámetros de seguridad en el diseño de matrices y definir los coeficientes de embutición admisibles, es decir, la relación entre el diámetro inicial de la chapa y el diámetro del punzón que puede alcanzarse sin que la pieza falle. En la práctica industrial, los coeficientes de embutición oscilan entre 1,8 y 2,2 dependiendo del material, pero con el empleo de lubricantes adecuados, geometrías optimizadas y prensas de alta precisión es posible llegar a valores aún más exigentes. De este modo, la investigación y el desarrollo en el campo de la embutición profunda se orientan cada vez más hacia el uso de simulaciones numéricas mediante métodos de elementos finitos, que permiten predecir con exactitud la distribución de tensiones, los posibles puntos de fallo y la formación de arrugas, evitando costosos ensayos físicos repetitivos.

Otro aspecto fundamental en las prensas de estirado y embutición es la gestión térmica durante el proceso. Aunque se trata de un conformado en frío, las altas presiones de contacto y la fricción entre chapa y herramienta generan un aumento localizado de la temperatura, lo que modifica temporalmente las propiedades del material y la lubricidad de la interfase. Un control inadecuado de este fenómeno puede dar lugar a una variación en el espesor de las paredes, desgaste irregular de los punzones y matrices, y una reducción en la vida útil de los recubrimientos protectores. Por esta razón, en aplicaciones críticas, se utilizan sistemas de refrigeración integrados en las herramientas, así como lubricantes de alto rendimiento con aditivos para mantener una película estable entre las superficies de contacto. En los últimos años, también se ha explorado el uso de conformado asistido térmicamente, donde se calienta controladamente la chapa antes del proceso para mejorar su ductilidad y permitir mayores profundidades de embutición, especialmente en aleaciones ligeras como el aluminio y el magnesio, que presentan menor conformabilidad en frío.

Desde la perspectiva de aplicaciones industriales, la prensa de estirado y embutición ocupa un lugar central en la producción de piezas para la industria automotriz, donde se requieren componentes estructurales de gran tamaño y alta precisión, tales como paneles de carrocería, cubetas de ruedas, depósitos de combustible y elementos de refuerzo. En el sector de los electrodomésticos, es indispensable para fabricar cubetas interiores de lavadoras, carcasas de motores, paneles exteriores y recipientes metálicos de gran capacidad. En la industria del menaje y utensilios de cocina, permite producir ollas, cacerolas, sartenes y tapas con formas uniformes, bordes lisos y superficies sin defectos, cualidades imprescindibles en productos destinados al consumidor final. Finalmente, en el ámbito de envases metálicos, desde latas para alimentos y bebidas hasta recipientes para productos químicos y cosméticos, el proceso de embutición profunda garantiza uniformidad en el espesor, resistencia mecánica adecuada y un acabado superficial apto para recubrimientos y decoraciones posteriores.

Máquina de Estampado de Piezas Metálicas

La máquina de estampado de piezas metálicas es un equipo industrial diseñado para transformar chapas metálicas planas en componentes con formas definidas mediante la aplicación de presión controlada sobre un troquel y una matriz. Se trata de una de las tecnologías más difundidas en la industria de transformación del metal, ya que permite producir piezas en grandes volúmenes, con gran precisión dimensional y con un costo unitario muy bajo una vez que la línea está en operación. Su principio de funcionamiento consiste en situar una lámina de metal entre el troquel y la matriz, y ejercer una fuerza a través de un sistema mecánico o hidráulico, generando así el corte, doblado o conformado de la pieza según la geometría diseñada en la herramienta.

Este tipo de máquina puede ser de diferentes configuraciones, siendo las más habituales las prensas mecánicas de volante de inercia, que trabajan a alta velocidad y son idóneas para procesos de estampado en serie con espesores moderados, y las prensas hidráulicas, que ofrecen mayor control sobre la fuerza de estampado y la velocidad de trabajo, lo que las hace adecuadas para piezas de mayor espesor o geometrías complejas. En muchas plantas de producción modernas, las máquinas de estampado se integran en líneas automatizadas con alimentadores de bobina, sistemas de enderezado, robots de transferencia y apiladores de piezas terminadas, logrando procesos continuos con mínima intervención humana.

La versatilidad de estas máquinas permite ejecutar operaciones muy variadas como el corte por punzonado, el doblado de pestañas, la embutición superficial, el repulsado y la acuñación de relieves, entre otras. Gracias a esta diversidad, son fundamentales en la fabricación de piezas automotrices como soportes, refuerzos y componentes de carrocería; en electrodomésticos, para producir paneles, chasis y tapas; en la industria eléctrica, para terminales, conectores y carcasas; y en el sector del menaje, para utensilios, tapas y recipientes metálicos. En función del diseño de los troqueles empleados, la misma máquina puede adaptarse a series cortas y prototipos o a grandes producciones con millones de piezas al año.

Uno de los aspectos más importantes en la operación de una máquina de estampado es la calidad y el diseño de las herramientas. Los troqueles y matrices determinan no solo la forma de la pieza final, sino también su acabado superficial, sus tolerancias y la vida útil del proceso. Por ello, se fabrican con aceros aleados de alta dureza, tratados térmicamente y, en muchos casos, recubiertos con capas de nitruro o revestimientos PVD que reducen el desgaste por fricción. La precisión de la máquina en cuanto a paralelismo, alineación de guías y control de carrera es igualmente crucial, ya que asegura una interacción perfecta entre troquel y matriz, evitando rebabas excesivas, deformaciones indeseadas o variaciones dimensionales.

En los últimos años, la evolución tecnológica ha llevado a que muchas máquinas de estampado incluyan sistemas de control numérico y monitorización en tiempo real. Esto permite registrar fuerzas de estampado, velocidad de ciclo, temperatura de herramientas y otros parámetros críticos, garantizando una producción estable y detectando anomalías antes de que se traduzcan en defectos de gran volumen. De esta manera, la máquina de estampado no solo es un equipo de conformado, sino un nodo clave dentro de la cadena de valor industrial, aportando productividad, repetibilidad y calidad en sectores donde la competitividad depende directamente de la eficiencia del proceso.

La máquina de estampado de piezas metálicas representa uno de los pilares fundamentales dentro de la manufactura moderna de componentes metálicos, no solo por su capacidad de producción masiva, sino también por la precisión y uniformidad que ofrece en cada ciclo de trabajo. El principio básico del estampado se remonta a las primeras prensas mecánicas, pero hoy en día estas máquinas han evolucionado hasta convertirse en sistemas altamente sofisticados, con estructuras rígidas, accionamientos de última generación y controles electrónicos que permiten alcanzar una repetitividad prácticamente perfecta. Cuando se coloca una lámina metálica entre el troquel y la matriz, el golpe controlado de la prensa hace que el material adopte la forma deseada, ya sea mediante corte, doblado, embutición o una combinación de operaciones. Lo fascinante de este proceso es que la transformación ocurre en fracciones de segundo, lo que convierte a la máquina de estampado en una herramienta indispensable para industrias que requieren volúmenes de producción enormes en plazos muy reducidos.

El tipo de máquina que se utilice depende de las necesidades de la aplicación. Las prensas mecánicas de volante son rápidas y eficaces para operaciones de corte y punzonado en chapas delgadas, mientras que las prensas hidráulicas se utilizan cuando se requieren fuerzas más elevadas, velocidades controladas y la posibilidad de realizar embuticiones más profundas o piezas con geometrías complejas. Existen además variantes como las prensas servoaccionadas, que combinan la potencia mecánica con la flexibilidad del control electrónico, lo que permite modificar en tiempo real la curva de velocidad y fuerza durante el ciclo, optimizando el flujo del material y reduciendo defectos. Esta adaptabilidad es especialmente valiosa cuando se trabaja con aceros de alta resistencia o aleaciones ligeras como el aluminio, que presentan un comportamiento de conformado muy distinto al de los aceros convencionales.

Otro elemento decisivo en la eficiencia de una máquina de estampado es la calidad de los troqueles y matrices, que son auténticas piezas de ingeniería de precisión. La geometría de corte, el pulido de las superficies, los radios de transición y los tratamientos aplicados determinan no solo la calidad de la pieza, sino también la durabilidad de la herramienta. En la producción de millones de piezas, una mínima desalineación entre troquel y matriz puede generar miles de unidades defectuosas, lo que repercute en costos muy elevados. Por esta razón, el diseño asistido por ordenador y la simulación por elementos finitos han adquirido una importancia esencial, ya que permiten prever el comportamiento del material bajo las cargas del estampado y ajustar las herramientas antes de su fabricación. Una vez en servicio, estas herramientas requieren un mantenimiento constante, que incluye afilado, limpieza y en algunos casos la aplicación de recubrimientos protectores para reducir el desgaste por fricción y mejorar la calidad superficial de las piezas estampadas.

La automatización ha transformado por completo la manera en que funcionan las máquinas de estampado. En las plantas modernas, rara vez se ve a un operario colocando manualmente una chapa en la matriz. En su lugar, se emplean alimentadores de bobina que desenrollan el material, lo enderezan y lo introducen en la prensa con precisión micrométrica. Robots de transferencia recogen las piezas estampadas y las colocan en estaciones posteriores para operaciones secundarias como rebordeado, soldadura o ensamblaje. Además, sistemas de visión artificial inspeccionan en tiempo real cada pieza, detectando rebabas, grietas o deformaciones que puedan comprometer la calidad del producto final. Todo este ecosistema convierte a la máquina de estampado en el corazón de una línea de producción completamente automatizada, en la que la intervención humana se limita a la supervisión, el mantenimiento y la programación de parámetros de operación.

El campo de aplicación de estas máquinas es inmenso. En la industria automotriz, por ejemplo, la mayor parte de la carrocería de un vehículo moderno está compuesta por piezas estampadas, desde paneles exteriores como puertas y techos, hasta componentes estructurales como largueros y refuerzos internos. En el sector de electrodomésticos, la máquina de estampado produce chasis de lavadoras, tapas de hornos, paneles de refrigeradores y multitud de piezas internas. En la electrónica y electricidad, se utilizan para fabricar conectores, bornes, carcazas y disipadores, donde la precisión dimensional es crítica para garantizar el correcto ensamblaje y funcionamiento. En el menaje de cocina, el estampado permite obtener tapas, bandejas, moldes y utensilios metálicos con bordes definidos y superficies lisas. Incluso en sectores como la aeronáutica o la energía, estas máquinas son esenciales para fabricar componentes metálicos de alta resistencia y tolerancias ajustadas.

Lo que hace verdaderamente valiosa a la máquina de estampado de piezas metálicas no es únicamente su capacidad de producir en serie, sino la combinación de velocidad, precisión y versatilidad que ofrece. Una misma prensa, con los troqueles adecuados, puede producir piezas completamente diferentes, pasando de cortes simples a embuticiones complejas sin necesidad de cambiar la máquina, lo que proporciona a los fabricantes una gran flexibilidad de producción. Esta adaptabilidad, junto con la posibilidad de integración con sistemas de control numérico y monitorización digital, convierte a las máquinas de estampado en herramientas estratégicas para la competitividad de cualquier planta industrial que trabaje con chapa metálica.

Durante el proceso de estampado de piezas metálicas se ponen en juego fenómenos físicos y mecánicos que son determinantes para el éxito de la operación y la calidad de la pieza final. Cuando el troquel entra en contacto con la chapa, el material sufre una combinación de tensiones de tracción y compresión que lo obligan a fluir hacia la geometría impuesta por la matriz. En el caso del corte, la chapa se somete a esfuerzos cortantes que generan una zona de cizalladura hasta que se produce la separación completa. La precisión de este corte depende en gran medida del paralelismo entre troquel y matriz, de la holgura entre ambos y de la calidad del material de la herramienta. Una holgura demasiado pequeña aumenta el desgaste de las matrices y puede provocar rebordes en la pieza, mientras que una holgura excesiva genera rebabas pronunciadas y una calidad deficiente de los bordes. En operaciones de doblado, el material se deforma plásticamente alrededor de un radio impuesto, y el comportamiento depende tanto del límite elástico del material como de su coeficiente de endurecimiento por deformación. Es aquí donde los cálculos de recuperación elástica se vuelven cruciales, ya que el metal tiende a volver parcialmente a su forma original tras la descarga de tensiones, lo que obliga a diseñar ángulos de doblado compensados para alcanzar las medidas finales deseadas.

Cuando se realizan procesos de embutición en máquinas de estampado, el flujo del material se vuelve aún más complejo porque, además del contacto directo con el punzón y la matriz, intervienen fenómenos de fricción y retención controlados por dispositivos como cojines neumáticos o hidráulicos. En esta etapa, el material debe redistribuirse de manera uniforme para evitar tanto el adelgazamiento excesivo que conduce a roturas como la acumulación de material que produce arrugas. El diseño del radio de la matriz, la velocidad de penetración del punzón y la presión del cojín son parámetros que deben armonizarse con gran precisión. Por esta razón, muchas máquinas modernas de estampado incorporan sistemas servoaccionados capaces de variar la velocidad del troquel en diferentes fases del ciclo, reduciéndola en la entrada inicial para permitir el correcto asentamiento del material y acelerándola posteriormente para mejorar la productividad sin sacrificar calidad.

Los materiales metálicos, al ser sometidos a estos procesos de alta velocidad y presión, presentan comportamientos que no siempre son lineales ni predecibles. La anisotropía de la chapa, que proviene del proceso de laminación durante su fabricación, influye de manera directa en cómo se distribuyen los esfuerzos y en la tendencia del material a arrugarse o a fracturarse en determinadas direcciones. Es por ello que, en el diseño de troqueles y matrices, se tienen en cuenta no solo las propiedades mecánicas nominales del material, sino también su dirección de laminación y sus valores de anisotropía plástica. Esto permite orientar la chapa en el sentido más favorable para el estampado, incrementando la profundidad alcanzable y reduciendo el riesgo de fallos. Además, con el avance de la simulación por elementos finitos, es posible predecir estos comportamientos antes de fabricar las herramientas, lo que supone un ahorro de tiempo y recursos muy significativo.

Desde el punto de vista productivo y económico, la máquina de estampado de piezas metálicas es insustituible porque permite transformar grandes cantidades de materia prima en productos terminados con un coste unitario extremadamente bajo. La inversión inicial en la prensa y en los troqueles puede ser elevada, pero una vez puesta en marcha, la capacidad de producir miles de piezas idénticas por hora hace que el coste de cada unidad se reduzca drásticamente. Esto es lo que explica que sectores como el automotriz o el de envases dependan de manera absoluta de estas tecnologías. Además, la integración con sistemas de alimentación automática de bobinas y la posibilidad de trabajar con líneas progresivas, en las que una tira de chapa avanza a través de varias estaciones de troquelado para obtener una pieza completamente terminada en una sola pasada, multiplican aún más la eficiencia del proceso. Esta filosofía de producción continua permite eliminar operaciones secundarias y reducir los tiempos de manipulación, lo que se traduce en mayores índices de productividad y en un mejor aprovechamiento de la materia prima.

El impacto de la máquina de estampado no solo se mide en términos de cantidad producida, sino también en calidad y consistencia. La posibilidad de fabricar piezas con tolerancias muy ajustadas, acabados superficiales limpios y geometrías repetitivas convierte al estampado en una técnica clave para la competitividad de cualquier industria. El avance hacia prensas servoaccionadas y sistemas de monitorización en tiempo real garantiza que cada golpe de la máquina se ejecute bajo parámetros controlados, registrando datos de fuerza, velocidad y desplazamiento que se utilizan para asegurar la trazabilidad de la producción y para implementar estrategias de mantenimiento predictivo. Con ello, la máquina de estampado deja de ser una simple prensa para convertirse en un centro de producción inteligente, capaz de adaptarse a distintos materiales, geometrías y volúmenes sin perder eficiencia ni fiabilidad.

En las líneas modernas de producción, la máquina de estampado de piezas metálicas ya no funciona como un equipo aislado, sino como parte de un sistema integrado conocido como línea de estampado progresiva. Este tipo de configuración consiste en una serie de estaciones de trabajo dispuestas dentro de un mismo troquel, donde la chapa metálica en forma de tira avanza paso a paso, sincronizada con cada golpe de la prensa, para ir recibiendo distintas operaciones hasta convertirse en una pieza terminada al final del recorrido. El proceso comienza con la alimentación de la bobina metálica, que se desenrolla y se endereza para eliminar tensiones internas y ondulaciones. Una vez alineada, la tira entra en la prensa y es sujeta con precisión mediante sistemas de guía que garantizan el avance exacto en cada ciclo. En la primera estación se realiza generalmente un punzonado inicial o un recorte de referencia, y a partir de ahí la chapa avanza a través de varias estaciones donde se van ejecutando operaciones como corte, doblado, embutición parcial, acuñado de detalles y finalmente el corte de separación de la pieza acabada.

La ventaja de este sistema radica en que, en lugar de tener que trasladar la pieza entre distintas prensas o máquinas para cada operación, todas las etapas se realizan en una sola línea y en un único ciclo de trabajo, lo que reduce enormemente los tiempos de producción y asegura una uniformidad absoluta. Además, al trabajar con tiras continuas, el aprovechamiento del material es más eficiente, pues se minimizan los recortes sobrantes y se pueden diseñar patrones de troquelado que optimicen la distribución de las piezas dentro de la banda metálica. Para que todo esto funcione con la máxima precisión, el sincronismo entre la prensa, el alimentador de bobina y los sistemas de guiado debe ser perfecto, y por ello las máquinas de estampado progresivo están equipadas con controles electrónicos avanzados, servomotores y sensores que supervisan en todo momento la posición de la tira y la correcta ejecución de cada operación.

En aplicaciones donde se requiere una mayor flexibilidad o series de producción más cortas, se emplean también sistemas de estampado transfer, en los cuales la pieza cortada se transfiere mediante brazos mecánicos o robots de una estación a otra, permitiendo operaciones más complejas y tridimensionales que no serían posibles en un troquel progresivo convencional. Este tipo de máquinas, aunque menos rápidas en comparación con las progresivas, ofrecen una adaptabilidad superior y son muy utilizadas en la industria automotriz y de electrodomésticos para piezas de gran tamaño o geometrías complicadas. En ambos casos, la tendencia actual es integrar la máquina de estampado en entornos completamente automatizados, donde desde la alimentación del material hasta la extracción y apilado de las piezas se realiza sin intervención humana directa, lo que incrementa no solo la productividad, sino también la seguridad en el lugar de trabajo al reducir el riesgo de accidentes.

La innovación tecnológica reciente ha transformado de manera radical las capacidades de estas máquinas. Las servoprensas, por ejemplo, han abierto un nuevo horizonte en el estampado al permitir un control total de la velocidad y posición del émbolo en cada fase del ciclo. A diferencia de las prensas mecánicas tradicionales, que trabajan con una curva de movimiento fija determinada por la geometría del cigüeñal, las servoprensas permiten programar perfiles de movimiento personalizados, adaptando la velocidad en tiempo real para optimizar el flujo del material y reducir los esfuerzos sobre las herramientas. Esto no solo mejora la calidad de las piezas, sino que también prolonga la vida útil de los troqueles y permite trabajar con materiales avanzados como aceros de ultra alta resistencia o aleaciones ligeras de aluminio y magnesio, que presentan mayores desafíos en el conformado. La posibilidad de programar ciclos lentos para embuticiones profundas y ciclos rápidos para cortes o doblados simples en una misma máquina multiplica la versatilidad y la eficiencia del proceso.

Por otro lado, la incorporación de sistemas de monitorización digital y de mantenimiento predictivo ha elevado la confiabilidad de las máquinas de estampado a niveles inéditos. Sensores distribuidos en la prensa miden en tiempo real parámetros como fuerza aplicada, vibraciones, temperatura de cojinetes, consumo de energía y desplazamiento del émbolo. Estos datos son procesados por algoritmos que detectan desviaciones con respecto a los valores nominales y anticipan posibles fallos antes de que se produzcan paradas no programadas. De esta forma, se pasa de un esquema de mantenimiento correctivo o preventivo tradicional a un enfoque predictivo, donde las intervenciones se realizan solo cuando son necesarias y con plena planificación, evitando tiempos muertos y maximizando la disponibilidad de la máquina. Además, esta digitalización facilita la trazabilidad completa de la producción, de modo que cada lote de piezas puede asociarse con los parámetros exactos bajo los cuales fue fabricado, garantizando un control de calidad exhaustivo que resulta vital en sectores como el automotriz y el aeronáutico.

La evolución de la máquina de estampado de piezas metálicas, desde las prensas mecánicas convencionales hasta las líneas progresivas automatizadas y las servoprensas inteligentes, refleja cómo la industria del conformado metálico se ha ido adaptando a las demandas de mayor productividad, precisión, flexibilidad y competitividad. Hoy en día, invertir en este tipo de equipos no solo significa adquirir una prensa, sino dotar a la planta de un sistema productivo integral capaz de responder a la diversidad de diseños y materiales que exige el mercado global. De esta manera, la máquina de estampado deja de ser vista como un simple equipo de taller para convertirse en un núcleo estratégico dentro de la cadena de valor industrial, donde cada golpe de troquel no solo da forma al metal, sino que marca la diferencia entre la eficiencia convencional y la manufactura de alto rendimiento.

¿Quieres que lo siga ampliando hacia una explicación más centrada en el impacto económico y estratégico de estas máquinas en la industria manufacturera, o prefieres que continúe profundizando en los aspectos físicos del material durante el estampado, como endurecimiento, recuperación elástica y límites de conformabilidad?

Prensa de Embutición Industrial

La prensa de embutición industrial es un equipo fundamental en la transformación de chapa metálica, diseñada para realizar operaciones de embutición profunda y conformado de piezas complejas mediante la aplicación de fuerzas controladas sobre un punzón y una matriz. Su funcionamiento se basa en la deformación plástica del material, donde la chapa se desplaza y adapta a la forma de la cavidad del troquel, produciendo piezas con geometrías tridimensionales precisas, paredes lisas y espesores controlados. Estas prensas se diferencian de otras por su capacidad de manejar embuticiones profundas, lo que significa que pueden conformar piezas con alturas superiores al diámetro inicial de la chapa, algo que es esencial en la fabricación de componentes automotrices, recipientes metálicos, electrodomésticos, utensilios de cocina y otros productos industriales de gran volumen.

Una característica clave de la prensa de embutición industrial es su sistema de control de presión, que puede ser hidráulico, mecánico o servoaccionado, dependiendo del modelo y de la complejidad de las piezas a producir. El control de la presión aplicada sobre la chapa mediante un cojín de embutición permite mantener un flujo uniforme del material y evita defectos como arrugas, estrangulamientos o roturas. Las prensas hidráulicas son especialmente valoradas por su capacidad de ejercer fuerzas precisas y constantes durante todo el ciclo de trabajo, mientras que las servoprensas permiten programar perfiles de velocidad y presión adaptables a cada fase de la operación, optimizando la calidad de la pieza y prolongando la vida útil de las herramientas.

El diseño de las herramientas, punzones y matrices es determinante en el rendimiento de la prensa de embutición industrial. La geometría de la matriz, el radio de transición, el pulido de las superficies y los tratamientos superficiales aplicados a los aceros de alta dureza utilizados en las herramientas garantizan un flujo controlado del material y reducen el desgaste por fricción. En piezas de alta precisión o producción masiva, los fabricantes recurren a recubrimientos avanzados y tratamientos térmicos que aseguran la estabilidad dimensional de la matriz durante millones de ciclos de trabajo, evitando la aparición de defectos y manteniendo la uniformidad de las piezas.

La automatización de la prensa de embutición industrial ha evolucionado significativamente, integrándose en líneas de producción completamente controladas, donde sistemas de alimentación de bobina, enderezado de chapa, robots de transferencia y apiladores automáticos permiten que el proceso sea continuo, seguro y eficiente. La monitorización digital de parámetros críticos, como fuerza aplicada, velocidad del punzón, posición y temperatura de la herramienta, permite ajustar el ciclo en tiempo real y detectar cualquier desviación que pueda afectar la calidad de la pieza, transformando a la prensa en un equipo inteligente dentro de la línea de producción.

Las aplicaciones de la prensa de embutición industrial son muy amplias. En la industria automotriz se utilizan para fabricar depósitos, carcasas, cubetas, paneles y componentes estructurales de alta resistencia; en electrodomésticos, para carcasas de motores, cubetas, tapas y paneles; en menaje de cocina, para ollas, cacerolas, tapas y utensilios metálicos; y en envases metálicos, para producir recipientes de alimentos, bebidas y cosmética, donde la uniformidad del espesor y la calidad superficial son esenciales. La capacidad de producir piezas complejas con tolerancias estrechas y gran repetitividad convierte a la prensa de embutición industrial en un elemento estratégico para cualquier planta de fabricación que busque productividad, eficiencia y calidad.

Si quieres, puedo continuar ampliando este texto en detalle técnico-extenso, explicando los fenómenos físicos que ocurren durante la embutición, como la distribución de tensiones, el flujo del material, la recuperación elástica y los límites de conformabilidad de los distintos metales. Esto daría un nivel de profundidad comparable al de un manual de ingeniería industrial.

La operación de una prensa de embutición industrial involucra fenómenos físicos y mecánicos complejos que determinan la calidad y la viabilidad de cada pieza fabricada. Cuando la chapa metálica se coloca sobre la matriz y el punzón desciende, el material experimenta un estado de tensiones combinado: tracción en las zonas que fluyen hacia el fondo de la cavidad y compresión en las áreas sujetas por el cojín de embutición. Esta interacción genera un flujo plástico del metal, que se adapta a la geometría de la matriz sin romperse ni arrugarse si los parámetros de presión, velocidad y lubricación están correctamente controlados. La fricción entre la chapa y las superficies de la herramienta es crítica; un exceso de fricción puede causar desgarramientos o estrangulamientos, mientras que una fricción insuficiente puede provocar arrugas o desplazamientos irregulares del material. Por esta razón, se utilizan lubricantes especializados y recubrimientos de alta resistencia en punzones y matrices, que permiten mantener un flujo de material uniforme y prolongar la vida útil de la prensa, especialmente en producciones de alto volumen.

El diseño de las herramientas es un aspecto fundamental en el desempeño de la prensa de embutición industrial. La geometría de la matriz, los radios de transición, la superficie del punzón y la alineación exacta entre ambos elementos determinan cómo se distribuyen las tensiones en la chapa durante el ciclo de embutición. Los radios demasiado pequeños concentran esfuerzos y pueden provocar fracturas, mientras que los radios demasiado grandes reducen la profundidad alcanzable y afectan la precisión dimensional de la pieza. Para garantizar resultados óptimos, se utilizan simulaciones por elementos finitos que permiten anticipar deformaciones, zonas de posible fallo y adelgazamientos críticos, optimizando tanto la geometría de la herramienta como los parámetros de operación antes de realizar ensayos físicos, lo que reduce costes y tiempos de desarrollo. Además, los tratamientos térmicos y recubrimientos aplicados a las matrices y punzones, como nitruración o recubrimientos PVD, aumentan la resistencia al desgaste y a la fricción, asegurando que la precisión y el acabado de las piezas se mantengan incluso después de millones de ciclos de producción.

La automatización en las prensas de embutición industriales ha alcanzado niveles muy avanzados, integrando sistemas de alimentación de bobina, enderezado de chapas, robots de manipulación y apiladores automáticos. En estas configuraciones, la intervención humana se limita a la supervisión y al mantenimiento, mientras que la producción se realiza de manera continua y controlada. Los sistemas de control electrónico permiten monitorizar en tiempo real parámetros como la fuerza aplicada, la velocidad del punzón, la posición de la chapa y la temperatura de las herramientas, ajustando el ciclo automáticamente para mantener la calidad de cada pieza. Esta monitorización digital no solo garantiza uniformidad, sino que también habilita estrategias de mantenimiento predictivo, anticipando desgastes o fallas antes de que provoquen paradas no programadas, aumentando la disponibilidad de la máquina y optimizando los tiempos de producción.

En cuanto a la aplicación industrial, la prensa de embutición industrial es imprescindible en sectores donde la precisión, la repetibilidad y la resistencia de las piezas son críticas. En la automoción, permite fabricar depósitos de combustible, cubetas, carcasas de transmisión y componentes estructurales que requieren espesores uniformes y geometrías complejas. En electrodomésticos, produce carcasas, paneles, cubetas y tapas con acabados lisos y tolerancias precisas. En menaje de cocina, se fabrican ollas, sartenes, tapas y utensilios metálicos con paredes uniformes y formas definidas, mientras que en envases metálicos permite obtener latas, recipientes de alimentos, cosméticos o químicos con espesores constantes y acabados superficiales aptos para recubrimientos decorativos o funcionales. La combinación de alta productividad, capacidad de embutición profunda y control dimensional convierte a esta máquina en un componente estratégico dentro de cualquier planta de fabricación de metal, asegurando eficiencia, competitividad y calidad constante en la producción.

Si quieres, puedo seguir desarrollando este tema explicando con aún más detalle los fenómenos metalúrgicos que ocurren durante la embutición, como el endurecimiento por deformación, la recuperación elástica, la anisotropía del material y los límites de conformabilidad según distintos tipos de acero y aleaciones ligeras, lo que daría un nivel de profundidad comparable al de un manual técnico especializado.

El proceso de embutición industrial no solo depende de la prensa y las herramientas, sino también de las propiedades intrínsecas del material, ya que la chapa metálica responde a la deformación de manera compleja. Durante la operación, el material experimenta un endurecimiento por deformación progresivo que incrementa su resistencia conforme se somete a tensiones plásticas, especialmente en zonas donde se produce un flujo concentrado hacia el fondo de la matriz. Este fenómeno, conocido como endurecimiento por trabajo, puede ser beneficioso al aumentar la rigidez de las paredes conformadas, pero también limita la capacidad de estiramiento del metal y puede provocar fracturas si no se controla adecuadamente. Por eso es fundamental conocer la composición del material, su límite elástico, el coeficiente de anisotropía plástica y el índice de endurecimiento por deformación, ya que estos factores determinan la profundidad máxima alcanzable en la embutición sin comprometer la integridad de la pieza.

La recuperación elástica del material es otro factor crítico que influye en la precisión dimensional de las piezas. Tras el retiro de la fuerza aplicada por el punzón, el metal tiende a recuperar parcialmente su forma original, lo que puede generar rebote o deformaciones residuales. Este efecto es especialmente notable en aceros de alta resistencia y aleaciones ligeras como aluminio y magnesio, que poseen mayores límites elásticos. Para compensar la recuperación elástica, los diseñadores de matrices calculan radios y formas ligeramente ajustadas, anticipando el comportamiento del metal y asegurando que la pieza final cumpla con las tolerancias requeridas. La comprensión de estos fenómenos permite, además, programar curvas de velocidad y presión en prensas servoaccionadas que minimicen el rebote, distribuyendo la carga de manera gradual y controlada.

La anisotropía de la chapa, resultante de su proceso de laminación, determina cómo fluye el material durante la embutición y afecta directamente la formación de defectos como arrugas o estrangulamientos. Una chapa con alto grado de anisotropía tenderá a fluir más fácilmente en una dirección que en otra, lo que exige orientar correctamente el material antes del proceso y ajustar los parámetros de presión y lubricación. Los lubricantes especializados y recubrimientos de matriz y punzón no solo reducen la fricción, sino que también favorecen un flujo uniforme del metal, permitiendo alcanzar mayores profundidades sin comprometer la superficie ni la geometría de la pieza. La selección del tipo de lubricante y su aplicación son cruciales, ya que cualquier fallo en este aspecto puede traducirse en arrugas, roturas o desgaste prematuro de las herramientas.

En términos de productividad, la prensa de embutición industrial permite integrar todo el proceso en líneas automatizadas de alta eficiencia. La alimentación de bobinas, enderezado de chapa, manipulación por robots, apilado y control de calidad se realizan de manera continua, garantizando uniformidad en cada pieza y reduciendo los tiempos muertos. La monitorización digital avanzada permite registrar fuerzas aplicadas, desplazamientos, velocidad y temperatura, generando información en tiempo real que se utiliza tanto para controlar la calidad como para implementar mantenimiento predictivo. Esto asegura la disponibilidad de la máquina y la consistencia de la producción incluso en series de millones de piezas.

La aplicación industrial de estas prensas es muy amplia y crítica para sectores donde la calidad y la repetibilidad son esenciales. En la automoción, las prensas de embutición producen depósitos de combustible, cubetas, carcasas de transmisión y componentes estructurales que requieren paredes uniformes y geometrías complejas. En electrodomésticos, fabrican carcasas, cubetas y tapas con acabados superficiales precisos y tolerancias estrictas. En menaje y utensilios de cocina, producen ollas, sartenes y recipientes metálicos de forma uniforme, mientras que en envases metálicos generan latas, contenedores y recipientes para alimentos, bebidas y productos cosméticos. La combinación de capacidad de embutición profunda, control dimensional preciso y producción continua convierte a la prensa de embutición industrial en un equipo estratégico para cualquier planta que busque eficiencia, alta productividad y calidad constante.

Si quieres, puedo seguir ampliando este tema con un nivel aún más técnico sobre cálculos de tensiones, deformaciones, radios de matriz y presión de cojín, explicando cómo se optimizan todos estos parámetros en ingeniería para lograr piezas complejas sin defectos y con alta repetibilidad.

La ingeniería detrás de la prensa de embutición industrial requiere un conocimiento profundo de la mecánica de materiales y de la metalurgia, ya que cada parámetro del proceso influye directamente en la calidad de la pieza final y en la vida útil de las herramientas. La fuerza aplicada por el punzón debe calcularse cuidadosamente en función del espesor de la chapa, su límite elástico, el coeficiente de fricción y la geometría de la pieza. Para embuticiones profundas, la presión del cojín se ajusta de manera que las zonas periféricas de la chapa fluyan suavemente hacia el fondo de la matriz, evitando arrugas en los bordes o estrangulamientos que podrían provocar fracturas. Este balance de fuerzas requiere precisión milimétrica y control en tiempo real, especialmente en materiales de alta resistencia, donde un error mínimo puede generar daños irreversibles en la pieza o en la matriz. Además, la velocidad de penetración del punzón influye directamente en el flujo del material: una velocidad demasiado alta puede inducir vibraciones o rebotes que afectan la uniformidad del espesor, mientras que una velocidad demasiado baja puede provocar un flujo desigual y concentraciones de tensión que reducen la profundidad alcanzable.

El cálculo de radios de transición en punzones y matrices es uno de los aspectos más críticos en el diseño de la prensa de embutición. Radios demasiado pequeños concentran esfuerzos y pueden inducir fisuras, mientras que radios demasiado grandes limitan la conformabilidad del metal y la precisión dimensional de la pieza. Para optimizar estos parámetros, se utilizan herramientas de simulación por elementos finitos que permiten modelar el flujo del material bajo distintas condiciones de presión, fricción y velocidad, anticipando zonas de posible adelgazamiento o arrugas antes de la fabricación física de la matriz. Esta metodología permite reducir costes y acelerar el desarrollo de nuevos productos, garantizando que cada ciclo de la prensa produzca piezas dentro de las tolerancias requeridas sin comprometer la integridad del material.

Otro fenómeno relevante es la anisotropía del material, que proviene del proceso de laminación y afecta la dirección preferencial de flujo de la chapa durante la embutición. La orientación correcta de la chapa respecto a la dirección de laminación es determinante para evitar defectos, y en algunos casos se realizan ensayos preliminares para determinar la mejor disposición de la banda metálica en la prensa. Además, la lubricación desempeña un papel esencial, ya que la fricción entre chapa y matriz regula el flujo del material: un coeficiente de fricción demasiado alto puede causar estrangulamiento, mientras que uno demasiado bajo puede inducir arrugas o movimientos irregulares. Por ello, se emplean lubricantes de alto rendimiento y recubrimientos especializados en punzones y matrices, combinando resistencia al desgaste con propiedades que favorecen un flujo uniforme y constante del metal.

En términos de productividad y eficiencia, la prensa de embutición industrial se integra cada vez más en líneas completamente automatizadas, donde la alimentación de bobina, el enderezado de la chapa, la manipulación mediante robots y el apilado de piezas se realizan de manera continua. La incorporación de sistemas de monitorización digital permite registrar fuerzas, desplazamientos, velocidades y temperaturas en tiempo real, facilitando ajustes inmediatos y garantizando uniformidad en cada pieza producida. Esta información también se utiliza para mantenimiento predictivo, anticipando desgastes y posibles fallas antes de que provoquen paradas no programadas, incrementando la disponibilidad de la máquina y reduciendo costes operativos.

El impacto industrial de estas prensas es muy amplio: en automoción permiten fabricar depósitos de combustible, cubetas, carcasas y componentes estructurales de gran complejidad; en electrodomésticos producen carcasas, tapas y paneles con acabados lisos y tolerancias estrictas; en menaje y utensilios de cocina generan ollas, sartenes y recipientes metálicos uniformes; y en envases metálicos permiten la producción masiva de latas y contenedores con espesores consistentes y superficies aptas para decoración o recubrimientos funcionales. La combinación de capacidad de embutición profunda, precisión dimensional, flujo controlado del material y producción automatizada convierte a la prensa de embutición industrial en un elemento estratégico para cualquier planta que busque competitividad, eficiencia y calidad sostenida.

Si quieres, puedo continuar desarrollando este tema en un nivel técnico todavía más avanzado, explicando cómo se calculan las tensiones máximas, los espesores mínimos, los radios de matriz óptimos, la presión de cojín y cómo se integran todos estos parámetros en la ingeniería de procesos para lograr piezas complejas de manera repetitiva y sin defectos.

Prensa de Estampación de Chapas Metálicas

La prensa de estampación de chapas metálicas es un equipo industrial diseñado para transformar láminas planas de metal en piezas con formas específicas mediante la aplicación de fuerzas controladas sobre un troquel y una matriz. Su función principal es conformar, cortar o punzonar chapas de distintos espesores, logrando piezas de geometría precisa y acabado superficial uniforme, lo que la hace indispensable en industrias como la automotriz, electrodomésticos, menaje de cocina, envases metálicos y componentes eléctricos. Estas prensas operan aplicando presión mecánica, hidráulica o servoaccionada, dependiendo del tipo de material y de la complejidad de la pieza, permitiendo desde operaciones de corte simples hasta embuticiones y repulsados más profundos y complejos. La prensa puede trabajar con chapas de acero, aluminio, cobre, latón y aleaciones especiales, adaptando su fuerza, velocidad y recorrido del émbolo a las características específicas de cada material.

El funcionamiento de la prensa de estampación se basa en la interacción precisa entre troquel, matriz y chapa metálica. Cuando la chapa se coloca entre estos elementos, el golpe del punzón provoca que el material fluya y adopte la forma del troquel, produciendo cortes, relieves o deformaciones según la operación deseada. Para lograr resultados óptimos, se deben considerar factores como el espesor de la chapa, su límite elástico, la fricción entre metal y herramienta, y la presión aplicada. El control de estos parámetros es esencial para evitar defectos como rebabas, arrugas, estrangulamientos o deformaciones indeseadas. En prensas modernas, los sistemas hidráulicos y servoaccionados permiten ajustar la velocidad de carrera, la fuerza aplicada y el tiempo de permanencia bajo presión, lo que mejora la precisión dimensional, protege las herramientas y optimiza la calidad superficial de la pieza.

El diseño de los troqueles y matrices es determinante en el desempeño de la prensa de estampación. Las herramientas se fabrican con aceros de alta dureza y tratamientos térmicos avanzados para resistir millones de ciclos de trabajo sin perder precisión. Además, los recubrimientos especiales reducen la fricción y aumentan la durabilidad, permitiendo mantener la calidad de corte y conformado incluso en series de producción masivas. La geometría de los troqueles, los radios de transición y el acabado de las superficies influyen directamente en cómo fluye la chapa, afectando tanto la profundidad alcanzable como la uniformidad del espesor y la superficie final. Para optimizar el diseño, se utilizan simulaciones por elementos finitos que anticipan el comportamiento del metal bajo carga, permitiendo corregir posibles zonas de fallo antes de fabricar la herramienta física.

La automatización ha transformado las prensas de estampación en centros de producción inteligentes. Las líneas modernas incorporan sistemas de alimentación de bobina, enderezado de chapa, robots de transferencia, inspección por visión artificial y apiladores automáticos, garantizando un flujo continuo de piezas con mínima intervención humana. Los sensores monitorizan fuerza, velocidad, desplazamiento y temperatura en tiempo real, permitiendo ajustes automáticos para mantener tolerancias estrictas y uniformidad en cada pieza. Esta integración de control y automatización no solo aumenta la productividad, sino que también mejora la seguridad en la planta, reduce tiempos muertos y permite implementar mantenimiento predictivo, anticipando desgastes y evitando paradas no planificadas.

En cuanto a su aplicación, la prensa de estampación de chapas metálicas es versátil y estratégica. En la industria automotriz produce paneles de carrocería, refuerzos estructurales, tapas y componentes interiores. En electrodomésticos, se utilizan para carcasas, cubetas, tapas y chasis de equipos. En menaje de cocina, fabrican ollas, sartenes, bandejas y utensilios metálicos con acabados precisos, mientras que en la industria de envases generan latas, recipientes y tapas con espesores uniformes y superficies listas para recubrimientos decorativos o funcionales. La combinación de velocidad, precisión y repetibilidad convierte a la prensa de estampación en un equipo indispensable para la fabricación moderna de piezas metálicas, donde la eficiencia y la calidad son factores críticos para la competitividad industrial.

Si quieres, puedo continuar desarrollando este tema en un nivel aún más técnico, explicando los fenómenos físicos que ocurren durante la estampación, como el flujo del material, concentración de tensiones, límites de deformación y optimización de troqueles para distintas aleaciones y espesores de chapa.

La prensa de estampación de chapas metálicas representa un elemento central en la fabricación industrial moderna debido a su capacidad de transformar láminas planas en piezas tridimensionales con alta precisión y repetibilidad. El proceso de estampación combina fenómenos de corte, tracción, compresión y fluido plástico del material, donde la chapa se deforma bajo fuerzas controladas para adoptar la geometría del troquel. Cada golpe del punzón genera un flujo de material que debe ser uniforme, evitando zonas de adelgazamiento excesivo, arrugas o fracturas. La distribución de tensiones en la chapa depende de la forma de la matriz, del radio de transición, del espesor del material, del coeficiente de fricción y de la velocidad de penetración del punzón, factores que se calibran cuidadosamente para garantizar que cada pieza cumpla con las tolerancias requeridas. El control de estos parámetros es particularmente crítico en operaciones de embutición profunda, donde la chapa debe estirarse considerablemente sin superar su límite de conformabilidad, y en piezas con geometrías complejas, donde los cambios abruptos de sección pueden generar concentraciones de tensiones que provoquen fallos prematuros.

El diseño de los troqueles y matrices es un aspecto estratégico, ya que determina la calidad superficial, la exactitud dimensional y la vida útil de la herramienta. Los troqueles se fabrican con aceros de alta dureza sometidos a tratamientos térmicos que aumentan su resistencia al desgaste y a la deformación. Las superficies de contacto se pulen y, en muchos casos, se recubren con materiales de baja fricción o con recubrimientos PVD, lo que permite un flujo del material más uniforme y reduce la fricción, prolongando la vida útil de la prensa y de la herramienta. Además, el uso de simulaciones por elementos finitos permite anticipar problemas como concentraciones de tensiones, arrugas o adelgazamientos excesivos antes de fabricar físicamente la herramienta, optimizando el diseño y evitando costosos errores en la producción. En la práctica, cada matriz se ajusta a las características específicas de la chapa, considerando no solo el tipo de metal, sino también la dirección de laminación, el grado de anisotropía y el comportamiento frente al endurecimiento por deformación.

Las prensas modernas de estampación están equipadas con sistemas de control avanzados que permiten ajustar la velocidad, la fuerza y la posición del punzón en tiempo real. En prensas servoaccionadas, estas variables se pueden programar de manera personalizada para cada fase del ciclo, lo que mejora el flujo del material, reduce el rebote y minimiza el riesgo de defectos. La automatización completa permite integrar alimentación de bobina, enderezado de chapa, manipulación por robots, inspección visual y apilado automático, creando líneas de producción altamente eficientes y seguras. Los sensores distribuidos en la prensa registran parámetros como fuerza aplicada, desplazamiento del punzón, velocidad de carrera y temperatura de la herramienta, permitiendo ajustes instantáneos y generando datos útiles para mantenimiento predictivo y trazabilidad de cada pieza producida. Esto asegura que la calidad se mantenga constante incluso en series de producción masiva y que se reduzcan las paradas no planificadas, incrementando la disponibilidad y eficiencia de la planta.

La aplicación industrial de la prensa de estampación de chapas metálicas es extremadamente amplia y crítica para sectores que requieren precisión y repetibilidad. En la industria automotriz, estas prensas producen paneles de carrocería, tapas, refuerzos estructurales y componentes internos que requieren espesores uniformes y geometrías complejas. En electrodomésticos, se fabrican carcasas, cubetas, tapas y chasis con acabados superficiales lisos y tolerancias estrictas. En menaje de cocina, la prensa permite obtener ollas, sartenes, bandejas y utensilios metálicos con paredes uniformes y formas definidas. En envases metálicos, la producción de latas, tapas y contenedores exige espesores consistentes, acabados de superficie impecables y geometrías exactas para permitir procesos posteriores de recubrimiento o impresión. La combinación de velocidad de producción, precisión dimensional, control del flujo del material y automatización convierte a la prensa de estampación en un equipo estratégico que asegura competitividad, eficiencia y calidad constante dentro de cualquier planta industrial moderna.

Si quieres, puedo continuar ampliando el tema explicando los aspectos más avanzados del flujo de material durante la estampación, incluyendo diagramas de distribución de tensiones, zonas de adelgazamiento, arrugas, recuperación elástica y cómo se optimizan los troqueles y la velocidad del punzón para distintos tipos de acero y aleaciones ligeras, con un nivel técnico comparable al de un manual de ingeniería especializada.

El comportamiento del material durante la estampación de chapas metálicas es un aspecto fundamental que determina la calidad final de la pieza y la eficiencia del proceso, ya que la chapa metálica no se deforma de manera uniforme sino que responde a un conjunto de tensiones combinadas que incluyen tracción, compresión y cizallamiento. Cuando el punzón desciende sobre la chapa, el metal fluye hacia la cavidad de la matriz siguiendo la trayectoria de menor resistencia, y este flujo está condicionado por la geometría del troquel, los radios de transición, la presión aplicada y la fricción en las superficies de contacto. Las zonas cercanas a los bordes del punzón o de la matriz suelen experimentar concentraciones de tensión que pueden provocar arrugas o adelgazamientos si no se controlan mediante el ajuste de la presión del cojín, la lubricación adecuada y el diseño preciso de los radios y ángulos de la matriz. En embuticiones profundas, por ejemplo, la chapa se estira considerablemente, y si el límite de conformabilidad del material se excede, se generan fisuras que comprometen la integridad de la pieza; por ello, el cálculo de la fuerza necesaria, el radio de transición y el flujo del material es crítico para asegurar que la pieza cumpla con las especificaciones dimensionales y estructurales.

Otro fenómeno importante es el endurecimiento por deformación, que ocurre a medida que la chapa se somete a esfuerzos plásticos. Este efecto incrementa la resistencia local del material, lo que puede ser favorable para mantener la rigidez de las paredes conformadas, pero también limita la capacidad de flujo en etapas posteriores del estampado. Por esta razón, en prensas modernas se pueden programar perfiles de velocidad y presión que modulan la fuerza aplicada durante el ciclo, reduciendo la posibilidad de concentraciones de tensión y permitiendo un flujo más uniforme del metal. La anisotropía del material, resultado del proceso de laminación, también influye directamente en la dirección preferencial del flujo; por ello, la orientación de la chapa con respecto a la dirección de laminación es esencial para minimizar defectos como arrugas o estrangulamientos. La lubricación es otro factor crítico, ya que la fricción entre chapa y herramientas regula la velocidad y uniformidad del flujo del metal; lubricantes de alta resistencia y recubrimientos de baja fricción en punzones y matrices permiten que la chapa fluya sin comprometer la superficie ni la geometría final de la pieza, al mismo tiempo que prolongan la vida útil de las herramientas.

En términos de automatización, las prensas de estampación modernas se integran en líneas completamente controladas donde la alimentación de bobinas, el enderezado de chapa, la manipulación mediante robots, la inspección visual y el apilado de piezas se realizan de manera continua y sincronizada. Los sistemas de monitorización digital permiten registrar fuerzas aplicadas, desplazamientos, velocidades, temperatura de herramientas y consumo energético en tiempo real, facilitando ajustes automáticos que garantizan uniformidad y consistencia en cada ciclo. Esta recopilación de datos no solo asegura la calidad de las piezas, sino que también permite implementar estrategias de mantenimiento predictivo, anticipando desgastes o fallas antes de que provoquen paradas no planificadas, aumentando la disponibilidad de la máquina y optimizando los tiempos de producción.

La prensa de estampación de chapas metálicas tiene aplicaciones estratégicas en diversos sectores industriales. En la automoción, produce paneles de carrocería, tapas, carcasas, refuerzos estructurales y componentes internos que requieren paredes uniformes y geometrías complejas. En electrodomésticos, permite fabricar carcasas, cubetas, chasis y tapas con acabados superficiales lisos y tolerancias estrictas. En menaje de cocina, produce ollas, sartenes, bandejas y utensilios metálicos con paredes consistentes y formas precisas. En envases metálicos, la producción de latas, contenedores y tapas requiere espesores uniformes, acabados impecables y geometrías exactas que permitan procesos posteriores de recubrimiento o impresión. La combinación de capacidad de producción masiva, precisión dimensional, control del flujo del material y automatización convierte a la prensa de estampación en un equipo indispensable para asegurar eficiencia, productividad y calidad constante en la fabricación industrial moderna.

Si quieres, puedo seguir ampliando este tema entrando en detalle aún más técnico sobre la física del metal durante la estampación, explicando cómo se calculan los espesores mínimos, las zonas críticas de adelgazamiento, la recuperación elástica, los diagramas de tensión y deformación, y cómo estos parámetros se ajustan en ingeniería para fabricar piezas complejas sin defectos y con alta repetibilidad.

Durante el proceso de estampación de chapas metálicas, la comprensión del comportamiento físico del material se vuelve absolutamente crítica, ya que cada pieza está sometida a una combinación de esfuerzos que incluyen tracción, compresión y cizallamiento, los cuales interactúan de manera compleja a lo largo de la geometría de la matriz y el punzón. Cuando la chapa recibe el golpe del punzón, el metal fluye hacia la cavidad de la matriz siguiendo rutas de menor resistencia, pero este flujo no es uniforme: las zonas cercanas a bordes, esquinas o radios de transición tienden a concentrar tensiones, lo que puede generar arrugas, estrangulamientos o fisuras si no se controla adecuadamente. En operaciones de embutición profunda o repulsado, el material debe estirarse considerablemente para alcanzar la forma deseada, y cualquier excedente del límite de conformabilidad provoca fallos prematuros que comprometen la integridad de la pieza y pueden dañar la matriz o el punzón. Por ello, cada variable del proceso —fuerza aplicada, velocidad de penetración, presión del cojín, lubricación, geometría de la herramienta y propiedades del material— se diseña y ajusta cuidadosamente para asegurar que el metal fluya de manera controlada y uniforme.

El endurecimiento por deformación es otro fenómeno clave que influye en la estampación industrial. A medida que la chapa se deforma, su resistencia aumenta de manera local, lo que puede ser positivo para mantener la rigidez de ciertas secciones, pero también limita el flujo del metal en etapas posteriores del ciclo, incrementando el riesgo de concentraciones de tensión y fisuras. Por ello, las prensas modernas, especialmente las servoaccionadas, permiten programar perfiles de velocidad y presión que modulan la fuerza del punzón en tiempo real, adaptando la carga a cada fase del ciclo y optimizando el flujo del material para evitar defectos. La anisotropía del material, originada en su laminación, determina la dirección preferencial de flujo, por lo que la correcta orientación de la chapa con respecto a esta dirección es fundamental para reducir arrugas y estrangulamientos. La lubricación, por su parte, regula la fricción entre la chapa y las herramientas: un coeficiente de fricción demasiado alto puede causar estrangulamiento y roturas, mientras que uno demasiado bajo puede provocar arrugas o desplazamientos irregulares del metal. Por ello, se emplean lubricantes especializados y recubrimientos de baja fricción en punzones y matrices, asegurando un flujo uniforme, prolongando la vida útil de las herramientas y mejorando la calidad superficial de la pieza.

La automatización de las prensas de estampación ha transformado radicalmente la eficiencia de la producción industrial. Las líneas modernas integran sistemas de alimentación de bobinas, enderezado de chapa, manipulación por robots, inspección visual automatizada y apilado de piezas, permitiendo que el proceso se realice de forma continua, segura y altamente repetible. Los sensores distribuidos en la prensa registran fuerzas, desplazamientos, velocidad del punzón y temperatura de las herramientas, generando datos en tiempo real que permiten ajustes automáticos y calibración constante del ciclo de estampación. Esto asegura que cada pieza cumpla con las tolerancias requeridas, facilita el mantenimiento predictivo al anticipar desgastes y fallas antes de que provoquen paradas no programadas y optimiza la disponibilidad de la planta, aumentando la productividad y reduciendo costes operativos.

La prensa de estampación de chapas metálicas tiene aplicaciones estratégicas en múltiples industrias. En la automoción produce paneles de carrocería, tapas, cubetas, carcasas y componentes estructurales que requieren espesores uniformes y geometrías complejas; en electrodomésticos fabrica carcasas, chasis, cubetas y tapas con acabados lisos y tolerancias estrictas; en menaje y utensilios de cocina permite producir ollas, sartenes, bandejas y utensilios metálicos con paredes consistentes y formas precisas; y en envases metálicos genera latas, tapas y contenedores con espesores uniformes, superficies listas para recubrimientos decorativos o funcionales y geometrías exactas que facilitan procesos posteriores de impresión o sellado. La combinación de velocidad, precisión dimensional, control del flujo del material y automatización convierte a la prensa de estampación en un elemento indispensable para asegurar competitividad, eficiencia y calidad constante en la fabricación industrial moderna, donde cualquier variación mínima puede traducirse en defectos que comprometan el producto final.

Si quieres, puedo continuar desarrollando el tema entrando en análisis técnico avanzado de las zonas de tensión y deformación, explicando cómo se calculan los espesores mínimos, las concentraciones de esfuerzo, la recuperación elástica y cómo se optimizan todos estos parámetros en ingeniería para producir piezas complejas con máxima repetibilidad y sin defectos.

Prensa de Embutido Hidráulico

La prensa de embutido hidráulico es un equipo industrial especializado diseñado para conformar chapas metálicas mediante la aplicación de fuerza controlada a través de un sistema hidráulico, lo que permite realizar operaciones de embutición profunda, repulsado y conformado de piezas complejas que no podrían alcanzarse con prensas mecánicas tradicionales. Este tipo de prensa aprovecha la capacidad de los sistemas hidráulicos de generar fuerzas elevadas y regulables de manera precisa, distribuidas de forma uniforme durante todo el recorrido del pistón, lo que es esencial para evitar deformaciones indeseadas, arrugas, estrangulamientos o fisuras en la pieza. La embutición hidráulica se caracteriza por permitir un control exacto de la presión y la velocidad del punzón, adaptándose a distintos espesores de chapa y tipos de material, incluyendo acero, aluminio, cobre, latón y diversas aleaciones, lo que hace que estas prensas sean versátiles y adecuadas para sectores industriales muy diversos, como la automoción, electrodomésticos, menaje de cocina, envases metálicos y componentes electrónicos.

El funcionamiento de una prensa de embutido hidráulico se basa en un cilindro hidráulico que mueve un punzón hacia la matriz donde se encuentra la chapa metálica. La presión del sistema hidráulico puede regularse con gran precisión mediante válvulas y bombas de alto rendimiento, permitiendo que el punzón ejerza fuerza constante durante todo el ciclo de embutición, incluso en etapas donde el flujo del material es más crítico. La utilización de un cojín hidráulico complementario permite controlar la presión ejercida sobre la periferia de la chapa, asegurando que el material fluya de manera uniforme hacia el fondo de la matriz y evitando defectos en los bordes. Esta característica es especialmente importante en embuticiones profundas, donde la relación entre la altura de la pieza y el diámetro inicial de la chapa exige un flujo continuo y controlado del metal. Además, la velocidad de carrera del punzón puede ajustarse según la fase de trabajo, reduciendo el rebote y minimizando la aparición de arrugas o deformaciones residuales, algo que no es posible en prensas mecánicas convencionales.

El diseño de herramientas para prensas de embutido hidráulico es determinante para el éxito del proceso. Los punzones y matrices se fabrican con aceros de alta dureza y se someten a tratamientos térmicos y recubrimientos especializados que aumentan la resistencia al desgaste y a la fricción, prolongando la vida útil de la herramienta y garantizando la calidad superficial de las piezas. Los radios de transición, el acabado de la superficie y la geometría del troquel se diseñan considerando el comportamiento plástico del material, el flujo esperado de la chapa y la anisotropía derivada de su laminación. En la práctica, se utilizan simulaciones por elementos finitos para anticipar zonas de adelgazamiento, concentraciones de tensión y posibles arrugas antes de fabricar físicamente la herramienta, optimizando el diseño y reduciendo costes y tiempos de producción. La lubricación también es crítica, ya que regula la fricción entre la chapa y la herramienta; un lubricante adecuado permite un flujo uniforme del metal, protege las superficies y mejora la repetibilidad de las piezas en producciones de alto volumen.

La automatización de las prensas de embutido hidráulico ha alcanzado niveles avanzados, permitiendo integrar sistemas de alimentación de bobinas, enderezado de chapa, manipulación robotizada, inspección visual y apilado automático. Los sensores digitales monitorizan parámetros como fuerza aplicada, desplazamiento del punzón, velocidad de carrera y temperatura de las herramientas en tiempo real, lo que permite ajustes inmediatos para mantener tolerancias estrictas y uniformidad en cada pieza. Esta información también se utiliza para implementar mantenimiento predictivo, anticipando desgaste o posibles fallas antes de que provoquen paradas no planificadas, aumentando la disponibilidad de la máquina y optimizando la productividad.