Equipos horizontales para estampado de piezas metálicas: La transformación de metales es el conjunto de procesos mediante los cuales los metales se modifican para obtener formas, propiedades o productos útiles para la industria y la vida cotidiana. Esta transformación puede ser física, química, o mecánica, y se divide generalmente en las siguientes categorías:

Procesos de conformado

Cambian la forma del metal sin alterar su volumen, generalmente mediante deformación plástica:

- Laminado: el metal pasa por rodillos para reducir su espesor.

- Forja: se deforma mediante golpes o presión (en frío o en caliente).

- Extrusión: el metal es forzado a pasar por una matriz para tomar una forma deseada.

- Estirado: se reduce la sección transversal al tirar del metal a través de una matriz.

2. Procesos de maquinado

Se elimina parte del metal para obtener una forma deseada:

- Torneado, fresado, taladrado, rectificado, entre otros.

- Utiliza herramientas de corte en máquinas como tornos o fresadoras.

3. Procesos de fundición

El metal se funde y se vierte en un molde para solidificarse con la forma deseada.

- Muy útil para piezas complejas.

- Ejemplos: fundición en arena, a presión, por cera perdida.

4. Procesos de soldadura y unión

Permiten unir dos o más piezas metálicas mediante calor, presión, o ambas:

- Soldadura eléctrica, por arco, TIG, MIG, entre otras.

- También incluye técnicas como remachado o adhesivos metálicos.

5. Tratamientos térmicos

Cambian la estructura interna del metal para mejorar su dureza, tenacidad u otras propiedades:

- Temple, revenido, recocido, normalizado, etc.

6. Procesos de recubrimiento

Aplicación de capas protectoras o decorativas sobre los metales:

- Galvanizado, pintura, anodizado, niquelado, entre otros.

La transformación de metales abarca todos los procesos mediante los cuales los metales se modifican para adoptar formas útiles o adquirir propiedades específicas. Estos procesos pueden involucrar cambios físicos, mecánicos o térmicos, y son fundamentales en la fabricación de piezas y estructuras metálicas utilizadas en la industria automotriz, aeronáutica, construcción, electrónica, entre otras. Uno de los métodos más comunes es el conformado, que implica deformar el metal, generalmente en estado sólido, mediante presión o esfuerzo mecánico. Ejemplos típicos de conformado son el laminado, donde el metal se pasa por rodillos para reducir su espesor; la forja, que implica golpear o presionar el metal para darle forma; la extrusión, en la cual el metal es empujado a través de una matriz para obtener un perfil continuo; y el estirado, que reduce la sección transversal del metal al tirarlo a través de un orificio más pequeño.

Otro grupo importante son los procesos de maquinado, que consisten en remover material para lograr la forma final, usando herramientas de corte en máquinas como tornos, fresadoras y taladros. Estos procesos son esenciales cuando se requiere alta precisión en las dimensiones o acabados superficiales. Por otro lado, la fundición consiste en derretir el metal y verterlo en moldes para que adopte la forma deseada al solidificarse. Esta técnica es ideal para piezas complejas o de gran volumen. La soldadura y otros métodos de unión permiten ensamblar piezas metálicas usando calor, presión, o materiales de aporte.

Los tratamientos térmicos, como el temple o el recocido, se aplican para modificar la microestructura del metal, con el objetivo de mejorar características como dureza, tenacidad o resistencia al desgaste. Finalmente, los procesos de recubrimiento o acabado, como el galvanizado o el anodizado, se emplean para proteger el metal contra la corrosión, mejorar su apariencia o conferirle propiedades adicionales. En conjunto, estas técnicas permiten aprovechar al máximo las propiedades de los metales y adaptarlos a una enorme variedad de aplicaciones industriales y comerciales. ¿Quieres que te dé ejemplos específicos de aplicaciones reales de estos procesos?

En la práctica industrial, la transformación de metales permite fabricar desde piezas pequeñas como tornillos y tuercas hasta componentes grandes como vigas estructurales o partes de motores. Por ejemplo, en la industria automotriz, se utilizan procesos de estampado y embutido para formar las carrocerías de los vehículos, combinando resistencia y ligereza. Las llantas se fabrican mediante fundición y mecanizado de aleaciones ligeras como el aluminio. En el sector aeronáutico, donde el peso es crítico, se utilizan aleaciones especiales de titanio y aluminio que se transforman mediante forja y mecanizado de alta precisión. Las turbinas de avión, por ejemplo, requieren piezas fundidas en condiciones controladas para garantizar la calidad estructural.

En la construcción, el acero estructural se produce mediante laminado en caliente para fabricar vigas, perfiles en H o en I, y barras corrugadas utilizadas en concreto armado. Estas piezas se sueldan o atornillan en obra para formar estructuras resistentes y duraderas. En la industria eléctrica, el cobre se transforma por estirado para obtener cables conductores de diferentes diámetros. Este mismo material se recubre con capas aislantes para su aplicación en redes de distribución eléctrica. Otro ejemplo cotidiano es la fabricación de utensilios de cocina, como ollas de acero inoxidable, que son laminadas, cortadas y luego embutidas para adquirir su forma final.

En muchos casos, también se les aplica un tratamiento térmico para mejorar su dureza o resistencia a la corrosión. Además, el reciclaje de metales forma parte importante de este ciclo, ya que muchos residuos metálicos son recolectados, fundidos y reutilizados, lo que reduce costos y el impacto ambiental. La eficiencia de todos estos procesos ha evolucionado gracias a la automatización, la robótica y el uso de software de diseño y simulación, lo que permite mayor precisión, menor desperdicio de material y una mejora significativa en la productividad. ¿Te interesa que detalle algún proceso específico o quieres que hable de las tecnologías más recientes en transformación de metales?

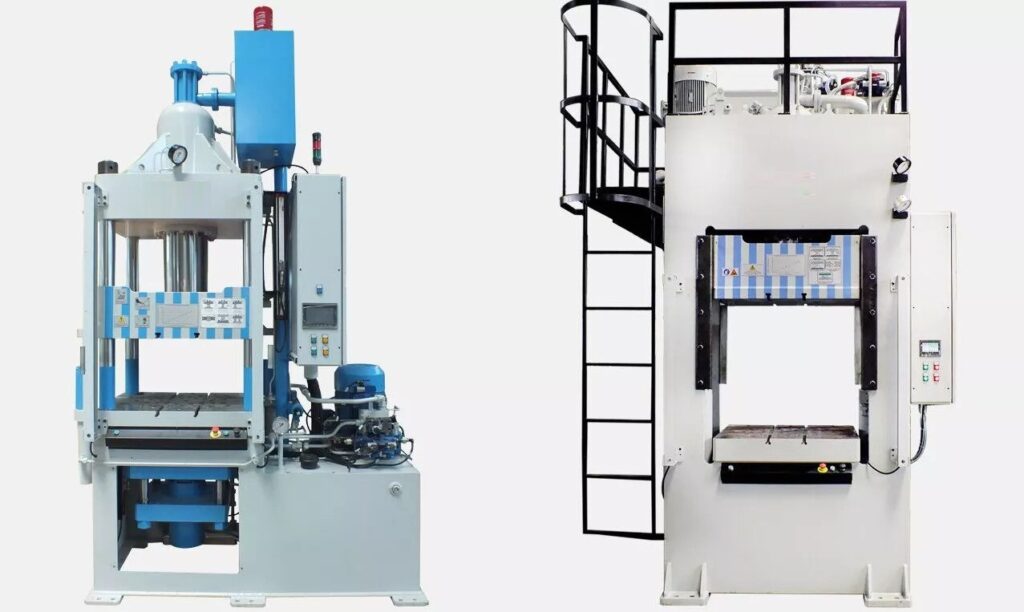

Prensas horizontales para transformación de metales

Las prensas horizontales son máquinas industriales que se utilizan en el proceso de transformación de metales para realizar una variedad de operaciones, como conformado, embutido, estampado o forja. A diferencia de las prensas verticales, las horizontales tienen su eje de presión dispuesto en una orientación horizontal, lo que puede proporcionar ciertas ventajas en términos de accesibilidad y control del proceso.

Características y funcionamiento

- Estructura: Las prensas horizontales generalmente tienen una base sólida y robusta, diseñada para soportar grandes fuerzas de compresión. Su estructura incluye un marco que sostiene el conjunto de la prensa, el pistón y las guías.

- Accionamiento: El accionamiento puede ser hidráulico, mecánico o neumático. En las prensas hidráulicas, el pistón se mueve gracias a la presión ejercida por el fluido hidráulico. En las prensas mecánicas, el movimiento se realiza mediante un sistema de engranajes, y las prensas neumáticas utilizan aire comprimido para generar la fuerza de presión.

- Aplicaciones:

- Emboutido de metales: El proceso de embutido es utilizado para formar piezas metálicas a partir de láminas delgadas, mediante la presión de un punzón que las deforma. Las prensas horizontales son particularmente útiles cuando se requieren piezas con formas complejas.

- Estampado: Similar al embutido, el estampado se utiliza para cortar, dar forma o marcar una pieza metálica. Las prensas horizontales son adecuadas para este tipo de operaciones, especialmente cuando se trabajan materiales más gruesos.

- Forja: Aunque las prensas horizontales no son tan comunes en procesos de forja como las prensas verticales, se pueden usar en aplicaciones específicas de forja en caliente o forja en frío para obtener piezas de forma más precisa y con menos defectos.

- Formado de piezas: Además del estampado, estas prensas se utilizan en la fabricación de piezas metálicas que requieren ser moldeadas con alta precisión, como componentes para la industria automotriz, electrodomésticos, o maquinaria.

- Ventajas:

- Accesibilidad: Dado que la fuerza se aplica horizontalmente, los operarios tienen una mejor visibilidad y acceso a la pieza, lo que facilita el proceso de configuración, el monitoreo y el mantenimiento.

- Mejor distribución de la presión: La fuerza de prensado se distribuye de manera más uniforme sobre la pieza, lo que puede ser ventajoso cuando se trabajan materiales gruesos o con formas complejas.

- Versatilidad: Pueden manejar una amplia variedad de tamaños de piezas, dependiendo de la capacidad de la prensa. Son útiles tanto para piezas grandes como para pequeños componentes con alta precisión.

- Desventajas:

- Espacio: Las prensas horizontales suelen ser más largas y ocupar más espacio que las prensas verticales, lo que puede ser un inconveniente en fábricas con espacio limitado.

- Costo: Las prensas horizontales pueden ser más caras debido a su tamaño y complejidad, especialmente las hidráulicas, que requieren un sistema de control de fluido y mantenimiento especializado.

Tipos comunes de prensas horizontales:

- Prensas hidráulicas horizontales: Son las más comunes, especialmente cuando se requiere una gran fuerza de compresión para realizar tareas como embutido, estampado y conformado de metales gruesos. Se utilizan en industrias como la automotriz, aeroespacial y de fabricación de electrodomésticos.

- Prensas mecánicas horizontales: Funcionan con un sistema de engranajes, y aunque no ofrecen la misma fuerza que las hidráulicas, son más rápidas y más fáciles de mantener. Son útiles para operaciones de estampado y corte en metales más delgados.

En resumen, las prensas horizontales son una herramienta clave en la transformación de metales, permitiendo la fabricación de piezas complejas con gran precisión y eficiencia. Son especialmente útiles cuando se necesita un acceso fácil al proceso de formación y cuando las piezas requieren una distribución uniforme de la presión.

Las prensas horizontales se emplean en una variedad de aplicaciones dentro de la industria de la transformación de metales, proporcionando una forma eficiente y precisa para darles la forma deseada a las piezas. En comparación con otras prensas, estas ofrecen ciertas ventajas relacionadas con la accesibilidad y control. Las máquinas horizontales permiten que los operarios puedan manejar las piezas con mayor facilidad, lo cual es especialmente útil cuando se trata de componentes de gran tamaño o formas complejas. En la fabricación de piezas grandes, como paneles de carrocerías en la industria automotriz, o en la creación de elementos de maquinaria pesada, estas prensas permiten obtener resultados con alta exactitud, reduciendo al mínimo los defectos que puedan surgir durante el proceso de formación. Además, el diseño horizontal facilita la carga y descarga de las piezas, mejorando la productividad y reduciendo el tiempo de ciclo de producción.

Aunque las prensas hidráulicas horizontales son muy comunes debido a la gran fuerza que pueden generar, también existen versiones mecánicas que operan a mayor velocidad, lo que las hace ideales para procesos de estampado y corte de metales más delgados. Este tipo de prensas suele ser más asequible y fácil de mantener, lo que las convierte en una opción atractiva para procesos de producción en masa, donde la velocidad y la fiabilidad son factores clave. Las prensas horizontales también son versátiles en términos de los materiales que pueden procesar. Desde láminas delgadas hasta metales más gruesos, se pueden ajustar para trabajar con una amplia gama de aleaciones, lo que las convierte en una herramienta indispensable en sectores como la fabricación de electrodomésticos, componentes electrónicos, piezas estructurales de acero y productos de alta resistencia. Además, las mejoras tecnológicas recientes en control numérico y automatización han permitido que las prensas horizontales sean más precisas y eficientes, integrándose en líneas de producción automatizadas para aumentar aún más la capacidad y reducir los costos operativos. La combinación de fuerza, control y accesibilidad hace que las prensas horizontales sean una opción atractiva para empresas que buscan optimizar su proceso de transformación de metales y mejorar la calidad de sus productos finales.

Las prensas horizontales han evolucionado con el tiempo para adaptarse a las demandas de la industria moderna, donde la rapidez, precisión y eficiencia son cruciales. El desarrollo de sistemas de control avanzados, como el control numérico computarizado (CNC), ha mejorado considerablemente la precisión de estas máquinas, permitiendo realizar ajustes automáticos y garantizar resultados consistentes. Esto ha hecho que las prensas horizontales sean fundamentales en aplicaciones de alta producción y en la creación de piezas que requieren tolerancias estrictas. Además, con el avance de la automatización, las prensas horizontales ahora se integran más fácilmente en cadenas de producción totalmente automatizadas, lo que reduce la intervención humana y optimiza los tiempos de ciclo.

El uso de sistemas hidráulicos de última generación también ha mejorado significativamente la capacidad de las prensas horizontales. Estos sistemas hidráulicos permiten una regulación más precisa de la presión y la velocidad de acción, lo que facilita el trabajo con materiales más duros o más finos y mejora la calidad de la pieza final. A su vez, las prensas horizontales modernas están equipadas con sensores y sistemas de monitoreo que permiten detectar fallos de manera preventiva, reduciendo el riesgo de averías y el tiempo de inactividad, lo que aumenta la fiabilidad y la vida útil de la máquina. Esto es especialmente importante en industrias donde la demanda de producción continua y sin interrupciones es alta.

En términos de sostenibilidad, algunas prensas horizontales están siendo diseñadas para ser más eficientes desde el punto de vista energético, lo que ayuda a reducir el consumo de energía y los costos operativos a largo plazo. Además, el reciclaje de materiales metálicos en el proceso de transformación es más fácil con la integración de prensas horizontales, ya que estas máquinas pueden manejar residuos de metales y reutilizarlos en la producción sin comprometer la calidad del producto final. Esta capacidad de aprovechar al máximo los recursos disponibles hace que las prensas horizontales sean una opción atractiva para empresas que buscan ser más sostenibles en su producción.

En sectores como la fabricación de dispositivos electrónicos, donde se requieren componentes pequeños pero extremadamente precisos, las prensas horizontales se utilizan en procesos de estampado y conformado de metales con tolerancias muy estrictas. Igualmente, en la industria de la automoción, donde se producen grandes volúmenes de piezas metálicas, las prensas horizontales juegan un papel esencial al garantizar que cada pieza cumpla con los estándares de calidad sin aumentar los costos de producción.

Además, el diseño horizontal ofrece la ventaja de mejorar la ergonomía en los entornos de trabajo, ya que los operarios tienen un acceso más fácil a las piezas y a los controles de la máquina. Esto también reduce el riesgo de accidentes, ya que las piezas pueden ser cargadas y descargadas con mayor facilidad, lo que facilita la integración en líneas de producción automatizadas y mejora el flujo de trabajo.

El futuro de las prensas horizontales probablemente incluirá avances en inteligencia artificial y machine learning, lo que permitirá que estas máquinas no solo realicen tareas de forma más eficiente, sino que también aprendan y se ajusten a los patrones de producción de manera autónoma. Esto podría transformar aún más la forma en que las industrias utilizan las prensas horizontales para la transformación de metales, llevándolas a un nivel superior de eficiencia y precisión. En resumen, las prensas horizontales continúan siendo una herramienta indispensable en la industria de transformación de metales, adaptándose a las necesidades del mercado moderno con tecnologías que mejoran su rendimiento, sostenibilidad y eficiencia.

Máquinas horizontales de conformado de metal

Las máquinas horizontales de conformado de metal son equipos industriales diseñados para dar forma a metales mediante diversos procesos como el estampado, embutido, doblado o laminado. Estas máquinas tienen un diseño horizontal, lo que implica que la fuerza de conformado se aplica de manera lateral, en comparación con las máquinas verticales, que lo hacen de arriba hacia abajo. Esta orientación tiene ventajas en términos de accesibilidad y flexibilidad, y es adecuada para una variedad de procesos de transformación de metales.

Tipos y aplicaciones de las máquinas horizontales de conformado de metal

- Prensas horizontales: Son las más comunes en el conformado de metales. Utilizan presión aplicada de forma horizontal para realizar operaciones como estampado, corte, y embutido. Las prensas horizontales son muy versátiles y se utilizan en la fabricación de piezas metálicas de alta precisión, como componentes de automóviles, electrodomésticos y maquinaria.

- Prensas de estampado y corte: Estas máquinas horizontales están diseñadas para realizar cortes precisos y estampar formas específicas sobre planchas de metal. El proceso se realiza mediante el uso de troqueles que cortan o imprimen un diseño sobre el metal bajo la presión de la prensa. Este tipo de máquina es esencial en la fabricación de piezas planas y de formas complejas, como chapas, partes de carrocerías de automóviles o elementos decorativos metálicos.

- Máquinas de embutido: El embutido es un proceso que consiste en formar una pieza metálica mediante la aplicación de presión sobre una lámina de metal, para que esta adquiera una forma profunda o con cavidades. Las máquinas horizontales de embutido son ampliamente utilizadas para la fabricación de partes de automóviles, como carcasas de motores, y en la producción de utensilios de cocina, electrodomésticos, y envases metálicos.

- Máquinas de laminado horizontal: El laminado es un proceso en el cual el metal pasa a través de dos rodillos que lo comprimen y le dan forma. En las máquinas horizontales de laminado, este proceso se realiza de forma controlada, permitiendo obtener láminas o placas delgadas de metal. Este tipo de máquina es común en la industria del acero, donde se producen productos como perfiles estructurales, chapas, y láminas para la fabricación de componentes de vehículos, estructuras metálicas y otros productos industriales.

- Máquinas de doblado y curvado: Las máquinas horizontales de doblado son utilizadas para formar piezas metálicas a través de la aplicación de presión que provoca que el metal se deforme sin romperse. Este proceso es crucial para obtener piezas como tubos, perfiles metálicos y componentes curvados que se utilizan en la construcción, en la fabricación de mobiliario y en la industria automotriz.

Ventajas de las máquinas horizontales de conformado

- Accesibilidad: Al estar dispuestas de manera horizontal, estas máquinas permiten un acceso más fácil a las piezas que se están trabajando, facilitando la carga y descarga de materiales, así como el control del proceso. Esto mejora la ergonomía en el área de trabajo y permite un flujo de trabajo más eficiente.

- Distribución uniforme de la presión: En ciertos procesos como el embutido o estampado, las máquinas horizontales ofrecen una distribución más uniforme de la presión sobre las piezas, lo que resulta en una mejor calidad de las piezas producidas, con menos defectos y mayor precisión.

- Versatilidad: Las máquinas horizontales de conformado de metal son versátiles y pueden adaptarse a una amplia gama de materiales y espesores de metal. Son aptas para trabajar tanto con metales suaves como duros, y para crear una variedad de formas y tamaños, lo que las convierte en una herramienta flexible en la producción en masa y personalizada.

- Reducción de riesgos de fallos: Al facilitar la supervisión directa del proceso, se reduce la probabilidad de fallos o defectos durante la operación. Esto también mejora la calidad de los productos finales, ya que los operarios tienen un mejor control sobre el proceso.

- Optimización del espacio: Las máquinas horizontales pueden ser más compactas en su diseño, lo que optimiza el uso del espacio en la planta de producción y mejora la organización en el taller. Además, suelen permitir la integración de sistemas automatizados que incrementan la eficiencia y reducen el tiempo de ciclo de producción.

Desventajas

- Espacio requerido: Aunque las máquinas horizontales pueden ser más compactas en algunos aspectos, a menudo requieren un área más extensa debido a la disposición de los componentes y el tamaño de las piezas que deben procesarse, lo que puede ser un inconveniente en plantas con espacio limitado.

- Costo: Las máquinas horizontales de conformado, especialmente las prensas hidráulicas y las máquinas con sistemas avanzados de control, tienden a ser más costosas en comparación con sus contrapartes verticales. Este costo adicional puede ser un factor limitante para algunas empresas, especialmente en el caso de pequeños talleres.

- Mantenimiento especializado: Las máquinas horizontales, especialmente las hidráulicas, requieren un mantenimiento especializado, tanto en el sistema de fluidos como en los componentes mecánicos, lo que puede generar costos adicionales y tiempos de inactividad.

En resumen, las máquinas horizontales de conformado de metal son herramientas esenciales en diversas industrias, especialmente en la fabricación de componentes metálicos de alta precisión y en grandes volúmenes de producción. Su capacidad para trabajar con diferentes materiales y tamaños, su accesibilidad y la facilidad de control del proceso las convierten en una opción ideal para muchas aplicaciones industriales, aunque su costo y mantenimiento pueden ser factores a considerar en el diseño de una línea de producción.

Las máquinas horizontales de conformado de metal son fundamentales en la fabricación de una amplia variedad de productos metálicos, ya que permiten realizar transformaciones precisas y eficientes sobre los materiales. Su diseño horizontal, en el que la fuerza se aplica de manera lateral, ofrece ventajas clave en términos de accesibilidad, control del proceso y flexibilidad en su uso. Esto las convierte en una opción ideal para industrias que necesitan trabajar con metales de diferentes tipos y espesores, como la automotriz, la aeronáutica, la construcción y la fabricación de productos electrónicos. En la industria automotriz, por ejemplo, las prensas horizontales se utilizan para la fabricación de componentes complejos, como paneles de carrocerías, soportes, y otros elementos de gran volumen. La precisión con la que estas máquinas conforman el metal es crucial para garantizar la seguridad, el rendimiento y la durabilidad de los vehículos.

En la fabricación de componentes para electrodomésticos, las máquinas horizontales también son esenciales, permitiendo la producción de piezas metálicas como carcasa, paneles y componentes internos. Los procesos de estampado, corte y embutido realizados en estas máquinas son precisos, lo que asegura una alta calidad de las piezas y reduce el desperdicio de material. Además, en la industria de la construcción, donde las piezas metálicas de gran tamaño y alta resistencia son esenciales, las máquinas horizontales permiten formar perfiles estructurales, vigas y otros elementos fundamentales con gran eficiencia.

El uso de tecnología avanzada en las máquinas horizontales ha hecho posible que los procesos de conformado de metal sean más rápidos, seguros y sostenibles. Las mejoras en los sistemas de control, como los controles numéricos computarizados (CNC), han incrementado la precisión de las máquinas, lo que reduce los márgenes de error y aumenta la capacidad de producción. Estas innovaciones también han permitido la automatización de muchas de las funciones de las prensas horizontales, mejorando el flujo de trabajo, reduciendo la intervención humana y minimizando los tiempos de inactividad, lo que, a su vez, reduce los costos de operación.

Sin embargo, como con cualquier tipo de maquinaria industrial, las máquinas horizontales de conformado de metal también presentan algunos desafíos. La inversión inicial para adquirir y poner en funcionamiento una prensa o máquina horizontal de conformado puede ser significativa, y el mantenimiento especializado de estos equipos requiere personal capacitado y un presupuesto adicional. Además, el espacio necesario para instalar y operar estas máquinas en una planta de producción puede ser un factor limitante en instalaciones con espacio reducido.

A pesar de estos desafíos, las máquinas horizontales de conformado continúan siendo una opción valiosa para las industrias que buscan optimizar la fabricación de productos metálicos complejos y de alta calidad. Con la continua evolución de la tecnología, es probable que estas máquinas se vuelvan aún más eficientes, con nuevas características de automatización, control y sostenibilidad que permitirán a las empresas mantener su competitividad en un mercado global en constante cambio.

La evolución de las máquinas horizontales de conformado de metal no solo ha mejorado la eficiencia en la producción, sino que también ha permitido a las industrias reducir su huella ambiental. Gracias a los avances en la tecnología de control de procesos, muchas de estas máquinas ahora cuentan con sistemas que optimizan el uso de energía y materiales, lo que resulta en una menor generación de residuos y un aprovechamiento más eficiente de los recursos. Además, la integración de sistemas de reciclaje de metales en los procesos de transformación ha permitido que los materiales sobrantes puedan ser reutilizados de manera más eficaz, reduciendo el impacto ambiental asociado a la producción de metales nuevos.

Por otro lado, la tendencia hacia la personalización y la fabricación a medida ha impulsado la adopción de máquinas horizontales que permiten una mayor flexibilidad en los procesos de conformado. Las empresas pueden ahora fabricar piezas metálicas complejas, incluso en pequeñas cantidades, sin comprometer la calidad o aumentar significativamente los costos. Esto ha sido posible gracias a la implementación de tecnologías como la inteligencia artificial (IA) y el aprendizaje automático (machine learning), que permiten a las máquinas adaptarse y ajustar sus parámetros de forma autónoma según las necesidades específicas de cada producción.

En términos de seguridad, las máquinas horizontales también han avanzado significativamente. Los sistemas de monitoreo en tiempo real y los sensores avanzados permiten detectar cualquier anomalía durante el proceso de conformado, lo que permite intervenir antes de que ocurran fallos o accidentes. Esto no solo mejora la seguridad en el entorno de trabajo, sino que también extiende la vida útil de los equipos al evitar daños graves debido a un mal funcionamiento. La automatización de ciertas funciones también reduce la necesidad de intervención manual en procesos peligrosos, lo que minimiza el riesgo de accidentes.

Además, el diseño de las máquinas horizontales está siendo cada vez más optimizado para facilitar el mantenimiento y la reparación. Las partes críticas de las máquinas están ahora mejor protegidas y son más fáciles de acceder, lo que permite un mantenimiento más rápido y eficiente, reduciendo el tiempo de inactividad de las máquinas y mejorando la productividad general de la planta.

En resumen, las máquinas horizontales de conformado de metal no solo siguen siendo herramientas clave en la industria de transformación de metales, sino que están evolucionando con el tiempo para adaptarse a los desafíos modernos, como la sostenibilidad, la personalización, la eficiencia energética y la seguridad. Las inversiones en estas tecnologías continúan brindando beneficios tanto a nivel de calidad de producto como de rentabilidad, lo que las convierte en una pieza fundamental de las líneas de producción de metales de vanguardia. La constante innovación en el campo de la maquinaria industrial sugiere que el futuro de estas máquinas será aún más sofisticado, permitiendo una mayor automatización y control, con un enfoque cada vez más en la sostenibilidad y la optimización de los recursos.

A medida que la tecnología avanza, las máquinas horizontales de conformado de metal se están integrando cada vez más con tecnologías emergentes, como el Internet de las Cosas (IoT) y la impresión 3D. El IoT, por ejemplo, permite que estas máquinas se conecten a una red centralizada que monitorea el rendimiento de las máquinas en tiempo real, proporcionando datos cruciales sobre su eficiencia, condiciones de operación y posibles problemas. Estos datos pueden ser utilizados para optimizar el proceso de producción, anticipar el mantenimiento antes de que se presenten fallos graves y mejorar la toma de decisiones sobre los parámetros de la máquina.

La impresión 3D también está comenzando a jugar un papel importante en la fabricación de piezas metálicas. Aunque las máquinas horizontales de conformado de metal son excelentes para procesos tradicionales como el estampado y el embutido, la impresión 3D permite la creación de piezas metálicas complejas que no serían fácilmente realizables con métodos tradicionales. En algunos casos, los procesos de impresión 3D se están integrando con máquinas de conformado de metal, permitiendo la producción de piezas con estructuras complejas que pueden ser luego tratadas o formadas en las prensas horizontales para mejorar sus propiedades mecánicas o acabados superficiales.

Otra área clave en el desarrollo de estas máquinas es la simulación digital. Las herramientas de simulación avanzadas permiten a los ingenieros probar los procesos de conformado de metales de manera virtual antes de realizarlos físicamente, lo que puede ayudar a identificar problemas en la etapa de diseño. Esto no solo reduce los costos de prototipado, sino que también optimiza los parámetros de la máquina, garantizando que el proceso de conformado se realice de la manera más eficiente posible. Las simulaciones también permiten predecir la deformación del material, lo que es crucial para la creación de piezas que cumplen con las especificaciones exactas y para evitar defectos como arrugas o fracturas.

El aspecto ambiental de la producción también está tomando relevancia, y muchas máquinas horizontales de conformado están siendo diseñadas para cumplir con estándares más estrictos en cuanto a emisiones y consumo de energía. El uso de energía renovable en fábricas y la mejora en la eficiencia energética de las prensas y otros equipos de conformado está en aumento. Esto no solo ayuda a reducir la huella de carbono de la producción de metales, sino que también responde a las crecientes demandas de los consumidores y reguladores por prácticas industriales más sostenibles.

El control de calidad es otro aspecto clave que ha mejorado significativamente. Las máquinas horizontales de conformado ahora están equipadas con sistemas avanzados de visión artificial y sensores que inspeccionan las piezas en tiempo real durante el proceso de fabricación. Estos sistemas pueden detectar incluso los defectos más pequeños, como imperfecciones en la superficie o desviaciones dimensionales, y ajustar los parámetros de la máquina automáticamente para corregir cualquier problema. Esto reduce la necesidad de inspecciones manuales y asegura que las piezas producidas cumplan con los estándares de calidad de manera consistente.

La personalización masiva es otra tendencia creciente, especialmente en sectores como la automoción y la fabricación de componentes electrónicos. Las máquinas horizontales están siendo utilizadas para producir pequeñas series de piezas personalizadas a medida que los consumidores exigen productos más específicos para sus necesidades. Con la mejora de las tecnologías de control y la flexibilidad en los procesos de conformado, las fábricas pueden ahora producir lotes pequeños sin comprometer la eficiencia, lo que abre nuevas posibilidades para la fabricación de piezas especializadas o de edición limitada.

Finalmente, en términos de innovación futura, es probable que veamos un mayor uso de inteligencia artificial (IA) en las máquinas horizontales. La IA podría permitir que estas máquinas no solo realicen ajustes en tiempo real según las condiciones operativas, sino que también aprendan de los patrones de producción pasados para optimizar los futuros procesos. Por ejemplo, la IA podría predecir cuándo una máquina está a punto de necesitar mantenimiento, optimizar los tiempos de ciclo de producción y adaptar los parámetros para minimizar el desgaste de las herramientas y maximizar la vida útil de la máquina.

En conclusión, las máquinas horizontales de conformado de metal continúan evolucionando con tecnologías emergentes, impulsando la innovación en la manufactura de metales. A medida que la industria se adapta a las demandas de mayor eficiencia, sostenibilidad y personalización, estas máquinas seguirán siendo piezas clave en el proceso de transformación de metales, contribuyendo no solo a la mejora de la productividad, sino también a la creación de productos más complejos, precisos y sostenibles.

Prensas horizontales de alta presión para metales

Las prensas horizontales de alta presión para metales son equipos industriales diseñados para aplicar fuerzas de compresión extremadamente altas sobre materiales metálicos. Estas prensas se utilizan en procesos de conformado de metales que requieren una presión considerable para dar forma a materiales, como el embutido profundo, moldeo de piezas complejas, forjado y laminado de alta precisión. Las prensas horizontales de alta presión son particularmente útiles en la fabricación de piezas metálicas de alta resistencia y precisión, como las que se encuentran en la industria automotriz, aeroespacial, de maquinaria pesada y otras aplicaciones industriales especializadas.

Características clave de las prensas horizontales de alta presión

- Capacidad de alta presión: La principal característica que distingue a estas prensas de otros tipos de máquinas de conformado es su capacidad para generar presiones extremadamente altas. Estas prensas son capaces de aplicar miles de toneladas de presión de manera controlada sobre el material metálico, lo que permite la deformación de metales duros y gruesos sin que se rompan o pierdan sus propiedades mecánicas.

- Diseño horizontal: El diseño horizontal permite que las piezas sean fácilmente cargadas y descargadas, especialmente aquellas de gran tamaño o de geometrías complejas. Este diseño es más accesible para los operarios y facilita la automatización del proceso de producción, lo que mejora la eficiencia y reduce los tiempos de ciclo.

- Accionamiento hidráulico: Las prensas horizontales de alta presión generalmente emplean un sistema hidráulico para generar la presión necesaria para el conformado. Los sistemas hidráulicos son preferidos porque ofrecen una mayor precisión en el control de la presión y la velocidad de aplicación de la fuerza, lo que es crucial para obtener productos de alta calidad y con tolerancias estrictas.

- Precisión y control avanzado: Las prensas horizontales de alta presión están equipadas con avanzados sistemas de control numérico y automatización, como el CNC (Control Numérico Computarizado), que permite ajustar con precisión los parámetros de operación. Estos sistemas garantizan una repetibilidad exacta en los procesos de conformado, lo que es esencial para la producción de piezas con tolerancias precisas y mínimas desviaciones.

- Versatilidad de materiales: Las prensas horizontales de alta presión son muy versátiles y pueden trabajar con una amplia gama de materiales metálicos, incluyendo acero, aluminio, titanio, cobre y sus aleaciones. Son particularmente efectivas para conformar metales de alta resistencia que no podrían ser manipulados con prensas de menor presión.

Aplicaciones de las prensas horizontales de alta presión

- Industria automotriz: En la fabricación de automóviles, estas prensas son esenciales para conformar piezas estructurales de gran resistencia y precisión, como paneles de carrocerías, chasis y componentes de motores. La capacidad de aplicar alta presión permite la creación de piezas más fuertes y ligeras que son esenciales para la eficiencia y seguridad de los vehículos.

- Industria aeroespacial: La producción de componentes para aeronaves, como fuselajes, alas y motores, requiere de piezas metálicas con tolerancias muy estrictas y alta resistencia. Las prensas horizontales de alta presión son utilizadas para dar forma a estos materiales, garantizando que las piezas cumplan con las rigurosas especificaciones de seguridad y rendimiento.

- Fabricación de componentes de maquinaria pesada: Las prensas horizontales de alta presión también se emplean en la producción de componentes para maquinaria pesada, como las piezas que se utilizan en equipos de minería, construcción y agricultura. Estos componentes, que suelen estar sujetos a grandes fuerzas durante su funcionamiento, requieren una fabricación precisa y robusta.

- Electrónica y productos eléctricos: En la industria electrónica, algunas partes de dispositivos y componentes eléctricos requieren conformado preciso de metales. Las prensas horizontales de alta presión se utilizan para fabricar partes pequeñas, como contactos eléctricos, conectores y otras piezas críticas que deben cumplir con estrictas normas de calidad y precisión.

- Fabricación de herramientas de corte: En la industria de fabricación de herramientas, las prensas horizontales se utilizan para dar forma a las piezas de acero para herramientas, que deben tener una alta dureza y resistencia al desgaste. La alta presión aplicada por estas prensas permite la creación de herramientas con una estructura interna más densa y duradera.

Ventajas de las prensas horizontales de alta presión

- Mayor precisión y calidad de las piezas: La capacidad de controlar de manera precisa la presión y la velocidad de deformación resulta en piezas con menor cantidad de defectos, como deformaciones no deseadas, grietas o arrugas. Esto es particularmente importante en aplicaciones donde la precisión es crítica, como la fabricación de componentes para aeronaves o dispositivos electrónicos.

- Mayor fuerza de conformado: Las prensas de alta presión pueden generar fuerzas mucho mayores que otras prensas, lo que permite conformar metales más duros y gruesos. Esto las hace esenciales para aplicaciones en las que se requiere una alta resistencia del material, como en la fabricación de piezas de maquinaria pesada y automotriz.

- Reducción de costos: Aunque la inversión inicial en una prensa de alta presión puede ser alta, el rendimiento y la eficiencia a largo plazo justifican esta inversión. El control preciso de los parámetros de presión y la capacidad de automatizar el proceso contribuyen a una producción más eficiente, con menos desperdicio de material y menores costos operativos.

- Mayor productividad: El diseño horizontal permite una carga y descarga más rápidas y fáciles de las piezas, lo que reduce el tiempo de ciclo de producción. Además, el control automatizado y los sistemas de monitoreo en tiempo real permiten mantener la producción sin interrupciones, mejorando la capacidad de las fábricas para cumplir con grandes volúmenes de producción.

- Flexibilidad: Las prensas horizontales de alta presión son muy versátiles y pueden adaptarse a una amplia variedad de procesos y materiales, lo que las hace útiles en diversas industrias. Su capacidad para trabajar con diferentes metales y aleaciones también las convierte en una opción atractiva para empresas que requieren flexibilidad en sus procesos de fabricación.

Desafíos y consideraciones

- Costo de mantenimiento: Las prensas horizontales de alta presión, debido a su complejidad y el uso de sistemas hidráulicos avanzados, requieren un mantenimiento especializado. El mantenimiento regular y el reemplazo de piezas como los sellos hidráulicos y los componentes de control son esenciales para asegurar un funcionamiento eficiente.

- Espacio y tamaño: Estas prensas son grandes y requieren un espacio considerable en la planta de producción. La infraestructura necesaria para soportar estas máquinas debe ser cuidadosamente diseñada, especialmente cuando se trata de plantas que operan con múltiples líneas de producción.

- Requiere personal especializado: Operar una prensa de alta presión requiere personal capacitado para controlar el equipo y monitorear su funcionamiento. El entrenamiento especializado es necesario para garantizar la seguridad y la calidad en los procesos de producción.

En resumen, las prensas horizontales de alta presión para metales son herramientas esenciales para la fabricación de piezas metálicas de alta resistencia y precisión en una variedad de industrias. Su capacidad para generar fuerzas de compresión extremadamente altas, combinada con avanzados sistemas de control, hace que sean ideales para aplicaciones donde la calidad, la precisión y la resistencia son fundamentales.

Las prensas horizontales de alta presión para metales también han sido un componente clave en la evolución de los procesos de manufactura avanzada. Estas máquinas están diseñadas no solo para ofrecer un alto nivel de fuerza, sino también para permitir un control muy fino de la presión y la velocidad de aplicación. Esto es crucial cuando se trabaja con metales complejos o cuando se requiere una conformación precisa de piezas con geometrías difíciles de obtener mediante otros métodos de fabricación. Además, el uso de tecnología avanzada de control, como los sistemas de control numérico (CNC), ha permitido una mayor precisión y repetibilidad en el proceso de conformado, lo que ha facilitado la producción en masa de piezas metálicas con tolerancias muy estrictas. La automatización también ha jugado un papel importante, reduciendo la necesidad de intervención manual y mejorando la eficiencia en las líneas de producción.

Otro aspecto importante de las prensas horizontales de alta presión es su capacidad para mejorar la calidad del producto final. Gracias a la aplicación precisa de la fuerza, las piezas formadas presentan menos defectos, como arrugas o fracturas, que pueden ocurrir cuando el metal se deforma de manera incontrolada. Este control no solo mejora la calidad estética de las piezas, sino que también garantiza que sus propiedades mecánicas, como la resistencia y la dureza, sean coherentes y fiables.

Además, el uso de estas prensas también contribuye a la reducción de residuos y a la mejora de la eficiencia material. En lugar de desperdiciar grandes cantidades de metal, las prensas horizontales de alta presión permiten trabajar con precisión, lo que minimiza el desperdicio de material. Esto no solo tiene beneficios económicos, sino que también responde a la creciente demanda de prácticas de fabricación más sostenibles en diversas industrias. La eficiencia en el uso de materiales es cada vez más importante en un mundo donde las preocupaciones medioambientales y los costos de producción siguen siendo factores clave en la toma de decisiones.

La versatilidad de las prensas horizontales de alta presión las hace atractivas para una amplia gama de industrias. Desde la producción de componentes automotrices hasta la fabricación de piezas aeronáuticas de alta precisión, estas máquinas se utilizan en una variedad de aplicaciones donde las propiedades mecánicas del metal deben cumplir con altos estándares. La capacidad para trabajar con diferentes tipos de metales y aleaciones, como el acero de alta resistencia o el titanio, también hace que sean herramientas fundamentales en sectores como la fabricación de maquinaria pesada, la construcción y la industria de la energía.

Sin embargo, el costo de inversión inicial y de mantenimiento sigue siendo una consideración importante. La compra de una prensa horizontal de alta presión puede ser una inversión significativa, lo que hace que las empresas evalúen cuidadosamente su retorno de inversión y los costos operativos a largo plazo. Los sistemas hidráulicos complejos que estas máquinas emplean requieren un mantenimiento regular, y las empresas deben asegurarse de que cuentan con el personal capacitado para realizar estas tareas y mantener las máquinas en condiciones óptimas. A pesar de estos desafíos, las ventajas en términos de precisión, calidad y eficiencia que ofrecen las prensas horizontales de alta presión hacen que sigan siendo una opción popular en industrias que exigen altos estándares de fabricación.

En el futuro, se espera que la innovación continúe jugando un papel importante en la evolución de estas máquinas. La integración de tecnologías emergentes, como el Internet de las Cosas (IoT) y la inteligencia artificial (IA), está abriendo nuevas posibilidades en la automatización, el monitoreo en tiempo real y la optimización de los procesos. Estas innovaciones podrían hacer que las prensas horizontales de alta presión sean aún más inteligentes y eficientes, mejorando la capacidad de adaptación de la máquina a diferentes tipos de procesos y materiales, reduciendo aún más el tiempo de inactividad y mejorando el rendimiento general.

En resumen, las prensas horizontales de alta presión para metales siguen siendo esenciales en la fabricación de piezas metálicas complejas y de alta resistencia. Su capacidad para aplicar fuerzas de compresión precisas y controladas, combinada con su flexibilidad para trabajar con una variedad de metales, las convierte en herramientas imprescindibles para una amplia gama de aplicaciones industriales. Con la continua evolución de la tecnología y el enfoque hacia procesos más sostenibles y eficientes, estas prensas seguirán siendo una pieza clave en la manufactura avanzada.

A medida que avanzan las demandas de la industria y la tecnología, las prensas horizontales de alta presión siguen evolucionando para adaptarse a los cambios en los requisitos de producción. Un área clave de innovación es el mejoramiento de la automatización. La incorporación de sistemas más avanzados de automatización de procesos y robots industriales está optimizando aún más las operaciones de las prensas horizontales. Estos sistemas pueden cargar y descargar automáticamente las piezas, lo que no solo reduce la intervención humana, sino que también mejora la precisión y la eficiencia operativa. En combinación con los sistemas de control CNC, la automatización permite una mayor capacidad de producción con menos errores y tiempos de inactividad.

Además, las tendencias de personalización y la creciente demanda de productos a medida están impulsando la necesidad de prensas más adaptables. Las prensas horizontales de alta presión pueden ser ajustadas para manejar una amplia variedad de tamaños y formas de piezas metálicas. Gracias a la capacidad de ajustar los parámetros de la prensa de manera más eficiente, los fabricantes pueden responder rápidamente a las demandas del mercado, fabricando lotes pequeños y personalizados sin sacrificar la productividad o la calidad. Esta flexibilidad es especialmente útil en sectores como la automoción, donde la personalización de piezas es cada vez más común debido a las nuevas demandas de los consumidores.

En términos de sostenibilidad, las presiones sobre las industrias para reducir su huella ambiental continúan siendo un factor importante. Las prensas horizontales de alta presión están comenzando a incorporar tecnologías de eficiencia energética, como sistemas hidráulicos más eficientes que consumen menos energía para producir la misma cantidad de fuerza. La utilización de materiales reciclados también está ganando terreno, y muchas empresas están implementando procesos para reutilizar metales sobrantes generados durante el proceso de conformado, lo que contribuye a reducir el desperdicio y mejorar la sostenibilidad del proceso productivo.

Los avances en simulación digital y el uso de modelos predictivos también están cambiando la forma en que las prensas horizontales de alta presión son operadas. Las herramientas de simulación permiten a los ingenieros predecir cómo se comportará el metal bajo ciertas condiciones de presión, lo que les permite ajustar los parámetros antes de realizar el proceso real. Esto no solo ahorra tiempo y reduce costos, sino que también mejora la precisión de las piezas y optimiza los procesos de producción.

La monitorización en tiempo real mediante sensores avanzados es otra innovación significativa. Estos sensores permiten a las prensas horizontales no solo detectar posibles fallos o irregularidades durante la producción, sino también proporcionar datos sobre el rendimiento general de la máquina. La recopilación de datos de estos sensores puede ayudar a los operadores a realizar ajustes durante la producción, lo que asegura que el proceso sea más preciso y eficiente. Además, al integrar la inteligencia artificial en estos sistemas de monitoreo, es posible predecir fallos o ajustes necesarios antes de que ocurran, lo que reduce el tiempo de inactividad y mejora la disponibilidad de las máquinas.

En términos de seguridad, las innovaciones en las prensas horizontales de alta presión también están teniendo un impacto positivo. La integración de sistemas de protección avanzados, como barreras de seguridad y sensores de presencia, ha hecho que estos equipos sean más seguros para los operarios. Además, la automatización de procesos peligrosos ha reducido la necesidad de intervención humana en etapas de producción de alto riesgo, lo que contribuye a un ambiente de trabajo más seguro.

Con todo esto, el futuro de las prensas horizontales de alta presión se presenta prometedor. A medida que la industria continúe impulsando la necesidad de una mayor eficiencia, sostenibilidad y precisión, estas prensas seguirán evolucionando para satisfacer esas demandas. Las tecnologías emergentes, como la fabricación aditiva (impresión 3D), la inteligencia artificial y la automatización avanzada, permitirán que las prensas horizontales de alta presión no solo mejoren en términos de eficiencia operativa, sino también en la calidad de las piezas producidas y en la capacidad para producir piezas más complejas y personalizadas.

El reto será garantizar que los costos de implementación de estas nuevas tecnologías se mantengan sostenibles para las empresas, especialmente para las pequeñas y medianas empresas que también podrían beneficiarse de estas innovaciones. Sin embargo, a medida que las tecnologías continúan madurando y los costos asociados disminuyen, es probable que las ventajas de adoptar estas tecnologías sean cada vez más claras y accesibles para una gama más amplia de fabricantes.

En conclusión, las prensas horizontales de alta presión siguen siendo una pieza central en la transformación de metales y la producción industrial. La innovación constante en diseño, automatización, eficiencia energética y sostenibilidad las está posicionando como herramientas clave para la manufactura avanzada. Las industrias que dependan de la fabricación de piezas metálicas complejas seguirán aprovechando estas máquinas, mejorando su capacidad de producción y manteniendo la calidad, mientras que al mismo tiempo abordan los desafíos de sostenibilidad y eficiencia.

La evolución de las prensas horizontales de alta presión no solo está dirigida a mejorar la eficiencia y la sostenibilidad de la fabricación, sino que también está cambiando la manera en que las industrias abordan el diseño y la innovación de productos. Con el continuo avance de la tecnología de materiales, las prensas horizontales están siendo cada vez más capaces de trabajar con metales avanzados, aleaciones ligeras y compuestos que requieren condiciones de presión y temperatura muy específicas para ser conformados adecuadamente. Esto abre nuevas posibilidades para sectores como la industria aeroespacial, donde la ligereza y la resistencia son cruciales, y la industria de la energía, donde materiales de alto rendimiento son necesarios para la fabricación de componentes críticos como turbinas, generadores y estructuras de plataformas de perforación.

Además, el diseño de las prensas está evolucionando para ser más modular y flexible. Las empresas ahora pueden elegir entre diferentes configuraciones de prensas horizontales de alta presión, dependiendo de las necesidades de producción específicas. Esto permite que las fábricas sean más adaptables a cambios en los volúmenes de producción o en los tipos de piezas que deben fabricarse. La capacidad de reconfigurar rápidamente una prensa para diferentes tipos de conformado, como estampado, embutido, forjado o laminado, facilita el paso entre diferentes productos sin la necesidad de adquirir nuevas máquinas o realizar costosos ajustes.

Otra tendencia importante en la industria es la creciente globalización de la fabricación. Las fábricas que operan a gran escala a menudo tienen plantas de producción en varios países. Las prensas horizontales de alta presión, con su automatización avanzada y capacidades de monitoreo remoto, permiten a los operadores supervisar y controlar las operaciones de las máquinas desde cualquier lugar del mundo. Esta conectividad global no solo mejora la eficiencia de la producción al permitir la gestión remota, sino que también ayuda a mejorar la resiliencia de la cadena de suministro y a responder rápidamente a fluctuaciones en la demanda o interrupciones en el proceso.

En términos de gestión de recursos y sostenibilidad, la economía circular es un concepto que está siendo cada vez más incorporado en el diseño y la operación de las prensas horizontales de alta presión. Las fábricas están implementando sistemas para reciclar y reutilizar los metales sobrantes generados durante el proceso de conformado, lo que contribuye a reducir los desechos y la demanda de recursos naturales. Además, las prensas de alta presión están siendo equipadas con sistemas de recuperación de calor, que permiten reutilizar la energía generada durante los procesos de conformado, reduciendo el consumo de energía y haciendo que las fábricas sean más eficientes y respetuosas con el medio ambiente.

El desarrollo de nuevos materiales también está ampliando las capacidades de las prensas horizontales de alta presión. Con la aparición de metales más resistentes y ligeros, como los compuestos de metal-cerámica y los metales amorfos (o vidrios metálicos), las prensas horizontales están siendo adaptadas para conformar estos nuevos materiales, que requieren condiciones de presión y temperatura especiales para ser trabajados adecuadamente. Esto no solo mejora la calidad de los productos finales, sino que también abre nuevas aplicaciones en sectores emergentes como la tecnología avanzada, la medicina y la electrónica de alta gama.

El impacto de la industria 4.0 también es cada vez más evidente en las prensas horizontales de alta presión. Esta cuarta revolución industrial, caracterizada por la integración de tecnologías como el big data, la inteligencia artificial, la automatización y el internet de las cosas (IoT), está transformando la forma en que las prensas operan y se mantienen. Gracias a la recopilación masiva de datos en tiempo real, los operadores pueden predecir con mayor precisión los fallos y realizar un mantenimiento preventivo antes de que surjan problemas. Los sensores avanzados también permiten monitorear continuamente la calidad de las piezas durante la producción, lo que reduce significativamente la probabilidad de defectos y mejora la consistencia del producto final.

Al mismo tiempo, el modelo de negocio basado en servicios está ganando terreno. En lugar de que las empresas adquieran prensas horizontales de alta presión de forma directa, cada vez más fabricantes de maquinaria ofrecen opciones de arrendamiento o pago por uso, lo que permite a las empresas acceder a la tecnología sin la necesidad de una inversión inicial elevada. Esto también les permite actualizar sus equipos más fácilmente a medida que la tecnología mejora, sin la carga de mantener maquinaria obsoleta.

En cuanto a la formación y la capacitación, el uso de la realidad aumentada (AR) y la realidad virtual (VR) está revolucionando la forma en que los operadores aprenden a manejar y mantener las prensas. Estas tecnologías pueden ofrecer simulaciones inmersivas y entornos virtuales que permiten a los trabajadores aprender a operar prensas sin riesgo de dañar los equipos o las piezas. También se están desarrollando entrenamientos virtuales para mantener el aprendizaje continuo de los operarios, especialmente en empresas con grandes equipos de producción y varias plantas en diferentes ubicaciones.

En resumen, el futuro de las prensas horizontales de alta presión está marcado por la innovación tecnológica en varias áreas clave, como la automatización, la inteligencia artificial, la sostenibilidad y la personalización de productos. Estas máquinas siguen siendo fundamentales para la fabricación de piezas metálicas de alta precisión, pero las mejoras constantes en diseño y capacidad están ampliando sus aplicaciones y eficiencia. Las nuevas tecnologías, la mayor conectividad y el enfoque en la sostenibilidad continuarán definiendo cómo estas prensas operan y cómo las industrias podrán adaptarse a los desafíos del futuro, garantizando una fabricación más eficiente, rentable y respetuosa con el medio ambiente.

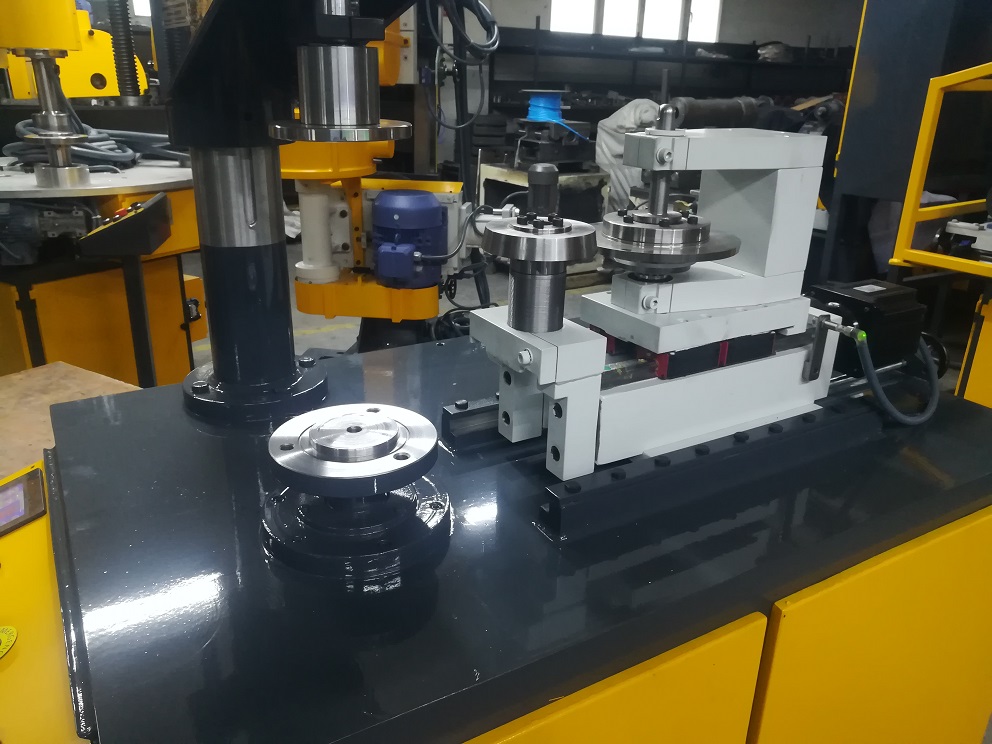

Equipos horizontales para estampado de piezas metálicas

Los equipos horizontales para estampado de piezas metálicas son máquinas diseñadas para dar forma a metales mediante la aplicación de presión en un proceso conocido como estampado o embutido. En este tipo de maquinaria, el metal se coloca entre una matriz (troquel) superior e inferior y, mediante la presión ejercida por el equipo, se deforma para adquirir la forma deseada. El diseño horizontal de estos equipos ofrece ventajas en términos de carga y descarga de las piezas, eficiencia operativa y mayor flexibilidad en la fabricación de productos metálicos.

Estos equipos se utilizan ampliamente en sectores como la automoción, la fabricación de electrodomésticos, la industria de la construcción y la producción de componentes electrónicos, entre otros.

Características clave de los equipos horizontales para estampado

- Diseño horizontal: El principal beneficio de las prensas horizontales para estampado es su diseño, que permite una mejor accesibilidad para las operaciones de carga y descarga de piezas. Este tipo de diseño facilita la inserción de grandes láminas de metal y mejora la eficiencia en líneas de producción automatizadas, donde las piezas deben ser procesadas en serie.

- Accionamiento hidráulico o mecánico: Los equipos horizontales de estampado pueden operar mediante sistemas hidráulicos o mecánicos, dependiendo de la aplicación y la capacidad requerida. Los sistemas hidráulicos ofrecen una mayor flexibilidad en el control de la presión, mientras que los sistemas mecánicos proporcionan una mayor rapidez en los ciclos de trabajo, lo que puede ser útil para producciones de alta velocidad.

- Capacidad de presión ajustable: Los equipos horizontales para estampado están diseñados para aplicar una gran variedad de presiones, ajustables según el tipo de material que se esté estampando. La capacidad de ajustar la presión permite la conformación precisa de diferentes metales y aleaciones, desde metales más blandos como el aluminio hasta materiales más duros y gruesos como el acero de alta resistencia.

- Sistema de control numérico (CNC): Muchos de estos equipos están equipados con sistemas de control numérico (CNC), que permiten programar y controlar los movimientos de la prensa con gran precisión. El CNC facilita la automatización del proceso, garantizando una repetibilidad exacta y una alta calidad en las piezas estampadas.

- Matriz y troquel personalizables: Las matrices y los troqueles que se utilizan en los equipos horizontales de estampado pueden personalizarse según las especificaciones de las piezas que se deseen producir. Esto permite fabricar piezas con formas y geometrías muy específicas, adaptadas a las necesidades de cada sector industrial.

Aplicaciones de los equipos horizontales para estampado

- Industria automotriz: Uno de los usos más comunes de los equipos horizontales para estampado es en la fabricación de componentes automotrices. Las prensas horizontales son ideales para la fabricación de piezas de carrocería, chasis, paneles, y otros componentes metálicos que requieren precisión y resistencia. La capacidad de estampar grandes volúmenes de piezas con alta precisión es crucial para la producción en masa en la industria automotriz.

- Electrodomésticos: En la fabricación de electrodomésticos, como lavadoras, refrigeradores, y cocinas, los equipos horizontales para estampado se utilizan para crear componentes metálicos como paneles de acero, carcasas y otros elementos estructurales que requieren una alta resistencia y precisión.

- Industria de la construcción: En la construcción, estos equipos son empleados para la fabricación de piezas metálicas estructurales, como paneles de acero, perfiles metálicos, y otros elementos utilizados en la fabricación de estructuras de edificios, puentes, y otras infraestructuras.

- Electrónica: La industria electrónica también se beneficia del estampado de piezas metálicas mediante equipos horizontales, especialmente para la fabricación de componentes electrónicos como carcazas de dispositivos, conexiones metálicas y otros elementos en los que el estampado de precisión es crucial para el buen funcionamiento de los equipos.

- Industrias especializadas: Además de las aplicaciones anteriores, los equipos horizontales para estampado también se utilizan en sectores como el aeroespacial, la fabricación de herramientas, y la producción de productos metálicos personalizados, donde la precisión y la fiabilidad son factores determinantes.

Ventajas de los equipos horizontales para estampado

- Mayor velocidad de producción: Gracias a la rapidez con la que pueden operar las prensas horizontales, estas máquinas permiten una alta tasa de producción, lo que las convierte en una opción atractiva para aplicaciones donde se requiere producir grandes volúmenes de piezas metálicas en un tiempo relativamente corto.

- Accesibilidad y facilidad de mantenimiento: El diseño horizontal de estas prensas facilita la carga y descarga de las piezas, lo que mejora la eficiencia operativa. Además, el acceso a las áreas clave para el mantenimiento y ajuste de las matrices y troqueles es más fácil en comparación con otros tipos de prensas, lo que reduce los tiempos de inactividad y mejora la disponibilidad del equipo.

- Precisión y control: Los sistemas de control avanzados, como el CNC, permiten una gran precisión en el estampado de piezas metálicas. Esto es fundamental cuando se requieren piezas con tolerancias estrictas y formas complejas, como en la fabricación de componentes automotrices o electrónicos.

- Reducción de costos: La capacidad de estampar grandes volúmenes de piezas con alta precisión y sin desperdicio de material ayuda a reducir los costos de producción. Esto, junto con la mayor eficiencia en la carga y descarga de las piezas, contribuye a una disminución de los costos operativos en general.

- Versatilidad: Estos equipos pueden utilizarse para una amplia gama de materiales metálicos, como acero, aluminio, cobre, y sus aleaciones. La capacidad de estampar diferentes metales y aleaciones les da una gran versatilidad en diversas industrias.

Desafíos y consideraciones

- Mantenimiento especializado: Aunque los equipos horizontales para estampado son bastante eficientes, requieren un mantenimiento regular y ajustes precisos para garantizar su funcionamiento continuo. Las matrices y troqueles deben ser revisados y reemplazados según sea necesario para evitar defectos en las piezas.

- Costos iniciales: El costo de adquisición de equipos horizontales para estampado puede ser elevado, especialmente si se requiere maquinaria de alta capacidad o con sistemas avanzados de control numérico. Sin embargo, esta inversión se justifica por la eficiencia a largo plazo y la calidad de las piezas producidas.

- Espacio requerido: Las prensas horizontales suelen ser máquinas grandes, por lo que las instalaciones deben contar con suficiente espacio para alojarlas y operarlas eficientemente. Además, el diseño horizontal, aunque ventajoso para la carga y descarga de piezas, puede implicar una mayor necesidad de espacio físico en la planta.

- Seguridad: Dado que las prensas horizontales ejercen una gran cantidad de presión, es fundamental implementar medidas de seguridad para evitar accidentes. El uso de sensores y sistemas de protección avanzados es esencial para garantizar un entorno de trabajo seguro.

Futuro de los equipos horizontales para estampado

A medida que las tecnologías de automatización, inteligencia artificial (IA) y sensores avanzados siguen evolucionando, se espera que los equipos horizontales para estampado se vuelvan aún más eficientes y precisos. La integración de sistemas inteligentes que monitorean y ajustan las operaciones en tiempo real podría mejorar aún más la calidad de las piezas y reducir los tiempos de inactividad. Además, la adopción de nuevas tecnologías de materiales podría ampliar el rango de metales y aleaciones que pueden ser estampados, abriendo nuevas posibilidades para la fabricación de productos de alta resistencia y funcionalidad.

En conclusión, los equipos horizontales para estampado de piezas metálicas son herramientas clave en la manufactura moderna. Ofrecen una combinación de velocidad, precisión y versatilidad que las hace esenciales en diversas industrias. La evolución continua en términos de automatización, control de calidad y sostenibilidad permitirá que estos equipos sigan desempeñando un papel fundamental en la producción de piezas metálicas de alta calidad y con un bajo impacto ambiental.

Los equipos horizontales para estampado de piezas metálicas continúan evolucionando con el fin de satisfacer las crecientes demandas de la industria moderna. Con el progreso de las tecnologías digitales y el internet de las cosas (IoT), la industria está viendo una transformación hacia la fabricación inteligente, donde los equipos horizontales se integran a sistemas de producción más grandes y complejos. Esta integración permite no solo la automatización del proceso de estampado, sino también la mejora en la gestión de la producción, ya que los datos generados por las máquinas pueden ser utilizados para realizar ajustes en tiempo real y mejorar los tiempos de ciclo.

Uno de los principales avances está en la optimización de la energía. El consumo de energía es uno de los mayores costos operativos de las prensas horizontales. Por lo tanto, los desarrollos recientes en eficiencia energética incluyen sistemas avanzados de recuperación de energía que permiten aprovechar parte de la energía generada durante el proceso de estampado, lo que contribuye a reducir el gasto energético y, al mismo tiempo, hace que el proceso de fabricación sea más sostenible.

Las nuevas técnicas de estampado también están cambiando el panorama. El uso de metales avanzados y aleaciones ligeras, como el titanio y el aluminio de alta resistencia, está impulsando la necesidad de tecnologías de estampado más sofisticadas, capaces de manejar estos materiales que presentan desafíos en términos de conformado debido a sus propiedades mecánicas. En respuesta, los equipos horizontales de estampado están siendo adaptados para ofrecer más control sobre la temperatura y presión de estampado, lo que facilita el procesamiento de estos materiales de manera más eficiente y con menos defectos.

Además, la implementación de robots colaborativos o cobots en las líneas de producción está siendo cada vez más común en combinación con las prensas horizontales. Estos robots trabajan junto a los operarios, ayudando en tareas como la carga y descarga de piezas o el ajuste de troqueles, mejorando la eficiencia general de la planta y permitiendo que los trabajadores se concentren en tareas más complejas. Los cobots también aumentan la seguridad en el área de trabajo al reducir el riesgo de accidentes laborales.

Otro aspecto que está tomando fuerza en la industria del estampado es el mantenimiento predictivo. A través del uso de sensores inteligentes y la recopilación masiva de datos, los equipos de estampado pueden predecir posibles fallos antes de que ocurran, lo que permite a las empresas realizar el mantenimiento de manera más efectiva y programada, reduciendo tiempos de inactividad inesperados y extendiendo la vida útil de las máquinas.

La tendencia hacia la fabricación personalizada y los lotes pequeños también está teniendo un impacto significativo en el diseño y uso de las prensas horizontales para estampado. Las prensas flexibles, que pueden adaptarse rápidamente a diferentes tamaños y formas de piezas, están ganando popularidad. Esto permite a las empresas ofrecer productos más personalizados sin comprometer la eficiencia de la producción. Al mismo tiempo, la capacidad de procesar lotes más pequeños de manera rentable está abriendo nuevas oportunidades para las pequeñas y medianas empresas que antes no podían acceder a equipos de estampado de alta calidad.

El entrenamiento virtual y el uso de la realidad aumentada (AR) también están revolucionando la forma en que los operarios se capacitan en el uso de estas máquinas. Mediante gafas AR, los trabajadores pueden recibir instrucciones y ver representaciones visuales del proceso en tiempo real, lo que mejora su comprensión y reduce el tiempo necesario para dominar el manejo de los equipos. Esta tecnología no solo es útil para la formación inicial, sino que también puede utilizarse para proporcionar soporte en tiempo real durante el proceso de producción, lo que reduce los errores y mejora la calidad de las piezas.

En cuanto a la gestión de materiales, la adopción de la economía circular está promoviendo el reciclaje dentro del proceso de estampado. Las empresas están implementando sistemas que permiten reutilizar los recortes de metal y otros desechos generados durante la producción, lo que contribuye a la sostenibilidad al reducir la necesidad de materias primas nuevas y disminuir el impacto ambiental de los procesos de fabricación.

En resumen, los equipos horizontales para estampado están viviendo una transformación impulsada por la automatización avanzada, la digitalización y el énfasis en la sostenibilidad. Estos avances están permitiendo a las empresas no solo mejorar la eficiencia y la calidad de sus productos, sino también ofrecer soluciones más flexibles y personalizadas, adaptándose a un mercado que demanda cada vez más productos especializados y de alta precisión. El futuro de los equipos horizontales de estampado estará marcado por la integración de nuevas tecnologías que faciliten un proceso de producción aún más inteligente, sostenible y adaptable a las necesidades cambiantes de los mercados globales.

El futuro de los equipos horizontales para estampado de piezas metálicas está impulsado por varias tendencias clave que se alinean con la evolución de la industria 4.0. En este contexto, la digitalización y la automatización continúan siendo los principales motores de cambio, y su integración con inteligencia artificial (IA) y big data está optimizando cada vez más los procesos de fabricación. La capacidad de analizar grandes volúmenes de datos en tiempo real no solo mejora la calidad del producto final, sino que también facilita la toma de decisiones estratégicas sobre el diseño de productos, la gestión de inventarios y la planificación de la producción.

Un área importante de avance es la optimización del proceso de estampado mediante la simulación y el análisis digital. Con el uso de software de simulación avanzado, los fabricantes ahora pueden predecir cómo se comportarán los materiales bajo las condiciones de estampado antes de que se realice la producción real. Este tipo de simulación permite mejorar el diseño de las matrices y los troqueles, reduciendo los errores y las fallas de producción, lo que lleva a una mejora en la eficiencia y rentabilidad. Además, esta tecnología facilita la creación de prototipos de piezas sin necesidad de producir físicamente cada una, lo que ahorra tiempo y reduce los costos asociados con los procesos de prueba.

El uso de materiales inteligentes en el proceso de estampado es otra tendencia significativa. Estos materiales, que pueden cambiar sus propiedades en respuesta a estímulos externos como la temperatura o la presión, abren nuevas posibilidades para la fabricación de componentes más complejos y de alto rendimiento. Los equipos horizontales de estampado están siendo mejorados para trabajar con estos materiales avanzados, lo que a su vez mejora la calidad de las piezas y la flexibilidad del proceso de producción.

La conectividad en la nube es otro aspecto crucial que está redefiniendo cómo operan los equipos horizontales para estampado. La conectividad remota permite a los operadores y gerentes monitorear el rendimiento de las prensas desde cualquier ubicación, lo que facilita el control de calidad y la gestión de producción en tiempo real. Esto también permite una resolución rápida de problemas, ya que los equipos pueden ser diagnosticados y ajustados a distancia sin necesidad de intervención física inmediata.

La seguridad y la protección son también áreas donde se están logrando importantes avances. Los equipos horizontales de estampado están siendo diseñados con tecnologías de sensores inteligentes que no solo monitorean la condición de la máquina, sino que también identifican situaciones peligrosas antes de que se conviertan en un riesgo. Estos sistemas avanzados permiten la intervención automática si se detecta alguna anomalía, protegiendo a los operarios y evitando daños a la máquina. Además, la implementación de protocolos de seguridad cibernética asegura que la creciente digitalización no se convierta en un blanco de posibles vulnerabilidades.

El mantenimiento preventivo también está experimentando un cambio significativo. Las máquinas horizontales de estampado están siendo equipadas con sensores que recopilan datos sobre el estado de las piezas clave, como los troqueles y sistemas hidráulicos, permitiendo detectar desgastes o problemas antes de que afecten la producción. Esto facilita la planificación de mantenimiento programado, evitando tiempos de inactividad no planificados y mejorando la vida útil de los equipos.

Además, la sostenibilidad está jugando un papel cada vez más importante. Los equipos horizontales para estampado están siendo diseñados para ser más eficientes energéticamente, utilizando energía recuperada durante el proceso de estampado y optimizando los ciclos de producción para minimizar el consumo. También se está impulsando el uso de materiales reciclables y la creación de sistemas que permitan reutilizar los desechos generados, lo que reduce el impacto ambiental y ayuda a las empresas a cumplir con los estándares de responsabilidad ambiental.

En términos de flexibilidad y personalización, los avances en tecnología modular permiten que los equipos horizontales se ajusten de manera rápida a diferentes tipos de producción y tamaños de piezas. Las prensas pueden ser reconfiguradas o actualizadas sin tener que realizar cambios drásticos en la infraestructura existente. Esto facilita la producción de lotes pequeños y personalizados, lo que es esencial para empresas que deben adaptarse a las demandas cambiantes del mercado o que fabrican productos de alta gama con especificaciones únicas.

El futuro también está siendo modelado por el crecimiento de las pequeñas y medianas empresas que buscan acceder a tecnologías avanzadas de estampado. Los modelos de arrendamiento o pago por uso están ganando terreno, permitiendo que estas empresas accedan a equipos horizontales de estampado sin los costos iniciales elevados. Este enfoque facilita que las empresas más pequeñas puedan adoptar procesos de estampado de alta precisión y eficiencia sin comprometer su capacidad financiera.

En el ámbito global, la industria del estampado se está moviendo hacia una mayor colaboración internacional. Las alianzas entre fabricantes de equipos de estampado y empresas tecnológicas están llevando a la creación de nuevas soluciones innovadoras que benefician a la industria en su conjunto. Además, las normas internacionales y las certificaciones de calidad son cada vez más importantes para garantizar la interoperabilidad de los equipos y la consistencia en la producción de piezas metálicas de alta calidad.

En resumen, los equipos horizontales para estampado están atravesando una transformación significativa gracias a los avances en automatización, inteligencia artificial, conectividad y sostenibilidad. Estas innovaciones no solo mejoran la eficiencia y la calidad de los productos, sino que también están permitiendo una mayor flexibilidad, personalización y sostenibilidad en el proceso de producción. A medida que estas tecnologías continúan evolucionando, los equipos horizontales de estampado jugarán un papel aún más crucial en la fabricación moderna, permitiendo a las empresas adaptarse rápidamente a las demandas del mercado y mantenerse competitivas en un entorno industrial cada vez más globalizado y digitalizado.

El desarrollo futuro de los equipos horizontales para estampado está profundamente influenciado por las tendencias globales de industria 4.0, en las que la conectividad y la automatización inteligente desempeñan roles cruciales. A medida que las industrias buscan mejorar no solo la eficiencia, sino también la flexibilidad en la producción, las soluciones tecnológicas están permitiendo que los equipos horizontales se adapten a una variedad aún mayor de materiales y procesos.

Un avance significativo es la integración de tecnologías de impresión 3D en el proceso de estampado. Esta combinación de técnicas permite la creación de matrices y troqueles personalizados mediante impresión 3D para componentes que requieren geometrías complejas o características particulares. Esta tendencia está llevando el estampado a nuevos niveles de precisión, donde la capacidad de ajustar las matrices en tiempo real con tecnología avanzada mejora no solo la calidad de las piezas, sino también la eficiencia y reducción de costes en la producción de moldes.