Equipos hidráulicos para bordonado de metales: Prensa de embutido y embutición usada en máquinas, equipos, maquinaria y sistemas de conformado industrial: Una prensa dobladora es una máquina industrial diseñada para doblar y conformar láminas metálicas con alta precisión. Su función principal es aplicar fuerza mediante un punzón y una matriz para generar pliegues en chapas metálicas, usualmente en forma de “V”, “U” u otras configuraciones personalizadas según la geometría de la herramienta y el ángulo deseado.

Características clave:

- Accionamiento: puede ser hidráulico, mecánico, neumático o servoeléctrico.

- Control: en versiones modernas, incluye CNC (control numérico computarizado) para programar ángulos de doblado, posiciones y repeticiones automáticas.

- Capacidad: varía según la fuerza de prensado (toneladas) y el largo útil de trabajo (longitud de la bancada).

- Herramientas: intercambiables para diferentes perfiles de doblado.

- Precisión: muchas cuentan con sistemas de corrección de deflexión (crowning) y tope trasero (backgauge) para posicionar la pieza con exactitud.

Aplicaciones típicas:

- Fabricación de gabinetes eléctricos, carcasas metálicas, mobiliario metálico.

- Producción de perfiles estructurales y componentes para maquinaria.

- Industria automotriz, HVAC, construcción y electrodomésticos.

Si necesitas información sobre tipos específicos (como prensa plegadora hidráulica, eléctrica o CNC), o modelos para ciertos grosores o materiales, dime y te amplío.

Las prensas dobladoras funcionan mediante la aplicación de una fuerza vertical que empuja un punzón hacia una matriz, haciendo que una chapa colocada entre ambas se doble con el ángulo y la forma deseada. El espesor del material, la longitud de doblado y el tipo de material son factores críticos para definir la capacidad necesaria de la máquina. Las más comunes en la industria son las hidráulicas, por su potencia, fiabilidad y capacidad de doblar chapas gruesas, aunque las prensas eléctricas están ganando popularidad por su eficiencia energética, velocidad y bajo mantenimiento. Las versiones modernas incluyen sistemas CNC que permiten programar múltiples secuencias de doblado, corregir desviaciones automáticas y lograr una repetibilidad muy alta, lo cual es clave en producciones en serie. Estas máquinas también incorporan sensores, topes traseros motorizados y sistemas de compensación que permiten mantener una calidad constante en todas las piezas. En la fabricación, una prensa dobladora es esencial cuando se requiere transformar una simple lámina plana en una estructura tridimensional con precisión, ya sea para formar cajas, perfiles, soportes o carcasas. También se utilizan matrices especiales para lograr formas no convencionales o radios amplios de doblado. El operador juega un papel importante en la preparación, alineación y aseguramiento de la correcta colocación de la pieza, aunque los sistemas automatizados reducen cada vez más la intervención manual. Las soluciones robóticas integradas permiten incluso alimentar la máquina, doblar múltiples veces y retirar la pieza terminada sin intervención humana, incrementando así la productividad y la seguridad.

Además del aspecto operativo, el diseño estructural de una prensa dobladora influye directamente en su rendimiento. La rigidez del bastidor asegura que las deformaciones durante el proceso de doblado sean mínimas, lo cual es vital para mantener la precisión dimensional. En modelos de gran tonelaje, el sistema de compensación por flexión de bancada (crowning) es indispensable, ya que corrige las desviaciones causadas por la presión central que tiende a abrir ligeramente los extremos del pliegue. En cuanto al sistema hidráulico, se utilizan cilindros sincronizados que garantizan un movimiento uniforme del eje móvil (generalmente el eje Y1-Y2), mientras que los topes traseros programables pueden tener múltiples ejes (X, R, Z1, Z2, etc.) para posicionar la chapa con total exactitud en cada operación. La selección de herramientas (punzones y matrices) también es crítica. Existen herramientas estándar para ángulos de 90°, pero también configuraciones especiales para radios grandes, dobleces cerrados, materiales sensibles a la marca o para procesos de doblado por aire o por fondo. El doblado por aire es más versátil y rápido, permitiendo cambiar el ángulo de doblado sin cambiar de herramienta, mientras que el doblado en fondo proporciona una mayor precisión y repetibilidad, aunque requiere más fuerza y herramienta específica para cada ángulo. En los entornos productivos modernos, las prensas dobladoras pueden integrarse en líneas de fabricación con alimentación automática, estaciones de control de calidad por visión artificial y sistemas de trazabilidad de piezas. Esto las convierte en parte esencial de la industria 4.0 y de las celdas de producción inteligentes, donde se busca una fabricación flexible, rápida y precisa, con menor intervención humana y mayor control de calidad en tiempo real.

Embutición de metales

La embutición de metales es un proceso de conformado en frío mediante el cual una lámina metálica plana se transforma en una pieza hueca de forma generalmente cilíndrica, cónica o prismática, sin rupturas ni cortes en el material. Este proceso se realiza aplicando presión sobre la lámina con un punzón que la empuja dentro de una matriz, obligándola a adaptarse a la forma interna de esta última. La embutición es fundamental en la fabricación de piezas como latas, ollas, envases, carcasas, filtros, componentes automotrices, electrodomésticos y muchas otras aplicaciones industriales.

La operación comienza colocando un disco metálico (llamado “blanco”) sobre una matriz. El punzón, al descender, presiona el material hacia el interior de la matriz, mientras un aro de sujeción o prensachapa evita que se formen arrugas en los bordes. A medida que el punzón continúa avanzando, el material se deforma plásticamente, fluyendo hacia abajo y tomando la forma de la cavidad. En embuticiones profundas, donde la altura de la pieza es considerable respecto al diámetro inicial, pueden requerirse varias etapas, llamadas embuticiones sucesivas o reembuticiones, para evitar roturas y controlar el espesor final.

El éxito del proceso depende de múltiples factores: el tipo y espesor del material, el coeficiente de fricción, la velocidad de prensado, el diseño del punzón y la matriz, el diámetro inicial del blanco, y el uso de lubricantes adecuados. Materiales como acero inoxidable, aluminio, cobre y sus aleaciones son comúnmente embutidos debido a su buena ductilidad.

En la industria moderna, la embutición puede realizarse con prensas mecánicas, hidráulicas o servoaccionadas, y puede formar parte de una línea automatizada donde las piezas se alimentan, embuten, inspeccionan y descargan sin intervención humana. Este proceso destaca por su capacidad de producir piezas sin soldaduras ni uniones, con gran precisión dimensional, excelente acabado superficial y ahorro de material.

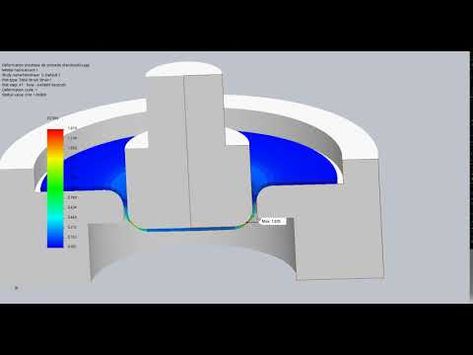

En embutición profunda, uno de los mayores desafíos es controlar la distribución del espesor del material. Durante el proceso, el material tiende a adelgazarse en ciertas zonas, especialmente en las paredes de la pieza, y a engrosarse o arrugarse en otras, como en la brida, si no se controla adecuadamente. Para evitar defectos como desgarros, arrugas o roturas, es fundamental calcular con precisión el coeficiente de embutición y, en muchos casos, recurrir a operaciones de alisado o calibrado posteriores. En diseños complejos o piezas de gran profundidad, también se pueden emplear matrices progresivas, donde cada estación va transformando el blanco de forma gradual y controlada. Otra técnica común es el uso de embutición inversa o redibujo, en la cual el punzón saca el material en sentido opuesto al inicial, permitiendo obtener mayores profundidades sin comprometer la integridad estructural de la pieza. El diseño del utillaje (punzón, matriz, prensachapa) es esencial y suele fabricarse con aceros especiales tratados térmicamente para resistir el desgaste y las presiones elevadas del proceso. Además, se aplican lubricantes específicos, tanto en base aceite como en emulsiones, para reducir la fricción y facilitar el flujo del material. Las simulaciones computacionales, mediante software de elementos finitos, permiten prever cómo se comportará el metal durante el embutido, detectando zonas críticas y optimizando el diseño antes de fabricar los moldes. Esto ahorra tiempo y costos de prueba. En sectores como la automoción, la embutición permite fabricar componentes estructurales ligeros y resistentes, como puertas, techos, paneles laterales y cubiertas, mientras que en la industria del envase se emplea para producir latas, tapas y envases presurizados de forma masiva y con extrema uniformidad. El avance de la automatización y la sensorización ha permitido monitorear en tiempo real variables como presión, fuerza de embutido, alineación del punzón, o desgaste del útil, asegurando que cada pieza cumpla con tolerancias exactas y reduciendo el riesgo de desperdicio o paradas no programadas.

Además, la embutición de metales ha evolucionado incorporando tecnologías avanzas para mejorar la eficiencia y la calidad del proceso. Por ejemplo, la embutición por hidroformado utiliza un fluido a alta presión para conformar la lámina contra un molde, lo que permite obtener formas más complejas y con menos esfuerzo mecánico, además de mejorar el acabado superficial y la uniformidad del espesor. Este método es especialmente útil en la fabricación de piezas automotrices y aeroespaciales donde la precisión y la ligereza son críticas. Otra innovación es la embutición incremental o progresiva, donde el material se deforma poco a poco mediante herramientas especiales que se mueven de forma secuencial, lo que reduce las tensiones internas y permite trabajar materiales con menor ductilidad o mayor espesor sin dañarlos. En cuanto a materiales, la expansión hacia aleaciones ligeras como el aluminio y el titanio ha impulsado la adaptación de las técnicas de embutición, debido a sus propiedades mecánicas particulares. Por último, la sostenibilidad también ha ganado relevancia; se optimizan los procesos para minimizar el desperdicio de material y se investigan lubricantes ecológicos y reutilizables, junto con sistemas de reciclaje del material sobrante. Todo esto convierte a la embutición en un proceso clave para la fabricación moderna, combinando productividad, calidad y respeto al medio ambiente.

Proceso de embutido industrial

El proceso de embutido industrial es una técnica de conformado en frío que transforma una lámina metálica plana en una pieza tridimensional hueca, mediante la aplicación controlada de fuerzas mecánicas. Este proceso es ampliamente utilizado en la producción masiva de componentes metálicos, ofreciendo alta precisión, repetibilidad y economía en materiales.

El ciclo típico comienza con el suministro del material, generalmente en forma de discos o blanks, que son colocados sobre la matriz de la prensa de embutición. Un punzón presiona el metal contra la matriz, forzándolo a adoptar la forma deseada. Para evitar que el metal se desplace o arrugue en exceso, un aro sujetador o prensachapa mantiene el blank firmemente en su lugar durante la deformación. La velocidad, presión y secuencia del punzón son parámetros críticos que deben ajustarse según el material, espesor y geometría.

En embuticiones profundas o piezas complejas, el proceso puede realizarse en varias etapas sucesivas, conocidas como embutición progresiva o reembutición, donde cada etapa reduce gradualmente el espesor y da forma al producto final. Esto minimiza riesgos de defectos como grietas o arrugas y mejora la uniformidad del espesor. Asimismo, operaciones complementarias como el estirado o el alisado pueden aplicarse para afinar dimensiones y acabados.

La maquinaria industrial para embutido puede ser mecánica, hidráulica o servoaccionada, con prensas de alta precisión que permiten programar movimientos y fuerzas para adaptarse a diferentes diseños y materiales. La automatización incluye alimentación automática de blanks, lubricación controlada y sistemas de inspección en línea para garantizar la calidad de cada pieza.

En resumen, el proceso industrial de embutido es una combinación de diseño de utillaje, control preciso de fuerzas y velocidades, y la correcta selección del material y lubricantes, que permite la fabricación eficiente de piezas metálicas con formas complejas, gran resistencia y acabado óptimo, ampliamente usado en sectores como automotriz, electrodomésticos, envases y construcción.

Durante el proceso industrial de embutido, es fundamental controlar cuidadosamente la fricción entre la lámina y las herramientas para evitar defectos y garantizar un flujo uniforme del material. Para ello se emplean lubricantes especializados que reducen la resistencia al deslizamiento y protegen tanto el metal como las matrices de desgaste prematuro. La elección del lubricante varía según el tipo de metal y el espesor, y su aplicación puede ser manual, por inmersión, pulverización o mediante sistemas automáticos. Además, el diseño del punzón y la matriz debe estar optimizado para facilitar la deformación plástica sin causar concentraciones excesivas de tensión que puedan provocar grietas. La velocidad de la prensa también influye en la calidad; velocidades demasiado altas pueden generar calor y tensiones internas, mientras que velocidades muy bajas pueden afectar la productividad. Para piezas con geometrías complejas o requerimientos estrictos de precisión, se emplean simulaciones por computadora que permiten prever el comportamiento del material, ajustando parámetros antes de la fabricación real. El control dimensional y la inspección de calidad son etapas integrales del proceso, realizándose a menudo mediante sistemas de visión artificial o mediciones táctiles automatizadas para detectar imperfecciones, desviaciones o defectos superficiales. La automatización avanzada incluye además la manipulación robótica para alimentar, extraer y apilar piezas, reduciendo tiempos y riesgos para los operadores. La embutición industrial, por su eficiencia y versatilidad, es clave en la producción en serie de componentes metálicos, permitiendo fabricar desde envases hasta piezas estructurales con alta repetibilidad y bajo costo unitario.

Además, la embutición industrial moderna se complementa con procesos auxiliares que mejoran la funcionalidad y acabado de las piezas. Entre ellos destacan el estampado posterior, que añade detalles como perforaciones o relieves; el troquelado, para recortar piezas o crear ventanas; y el tratamiento superficial, que puede incluir decapado, pintado o recubrimientos protectores para aumentar la resistencia a la corrosión o mejorar la estética. La integración de estas operaciones en líneas automatizadas permite reducir manipulación y acelerar el flujo productivo.

En cuanto a los materiales, la embutición se adapta a una amplia gama, desde aceros blandos y aleaciones ligeras hasta metales más difíciles de conformar, siempre considerando la ductilidad y el límite elástico para evitar fallas durante el doblado. El control de temperatura también puede intervenir en ciertos casos, usando procesos semi-calentados para mejorar la maleabilidad sin afectar la estructura del material.

La trazabilidad es otro aspecto que se ha vuelto crucial, sobre todo en industrias reguladas como la automotriz o aeroespacial, donde cada pieza puede ser identificada y rastreada a lo largo del proceso mediante códigos QR, RFID o marcación láser. Esto facilita el control de calidad, la gestión de inventarios y la respuesta ante posibles defectos o fallos en producción.

Finalmente, el mantenimiento preventivo y predictivo de las prensas y utillajes asegura la continuidad del proceso y reduce tiempos muertos. El desgaste de las matrices, la pérdida de presión hidráulica o el fallo en sensores son monitoreados constantemente para intervenir antes de que se produzcan paradas no programadas.

Así, la embutición industrial representa un equilibrio entre tecnología, diseño, control y logística, permitiendo fabricar piezas metálicas con altos estándares de calidad, eficiencia y costo competitivo.

Etapas del proceso de embutido

Las etapas del proceso de embutido son las siguientes:

- Preparación del material: Se cortan discos o blanks de lámina metálica con el tamaño y forma adecuados para la pieza a fabricar.

- Colocación del blank: El disco se posiciona sobre la matriz de la prensa, asegurando una correcta alineación y soporte.

- Sujeción: Un aro o prensachapa sujeta firmemente el blank para evitar arrugas y deslizamientos durante la deformación.

- Embudo o punzonado inicial: El punzón desciende y comienza a empujar la lámina hacia dentro de la matriz, iniciando la deformación plástica.

- Formado o embutición propiamente dicha: El material fluye y adopta la forma interna de la matriz, transformándose en una pieza hueca con las dimensiones deseadas.

- Reembutición (si es necesaria): En piezas profundas o complejas, se realizan varias etapas sucesivas para evitar defectos, moldeando gradualmente la pieza.

- Alisado o calibrado: Operaciones complementarias para corregir arrugas, mejorar el acabado superficial o ajustar dimensiones.

- Desmoldeo: El punzón o mecanismos auxiliares extraen la pieza terminada de la matriz.

- Inspección y control de calidad: Verificación dimensional y visual para asegurar que la pieza cumple con las especificaciones.

- Procesos adicionales (si aplican): Troquelado, perforado, tratamiento superficial u otros acabados.

Estas etapas pueden variar según el tipo de embutición, material y complejidad de la pieza, pero en general siguen este flujo básico para obtener piezas metálicas conformadas con precisión y calidad.

Después de la inspección y control de calidad, las piezas embutidas pueden pasar por procesos de acabado como el pulido, recubrimiento o pintura, dependiendo del uso final y los requerimientos estéticos o funcionales. En algunas líneas productivas, se incorpora la automatización para transportar las piezas entre estaciones mediante sistemas de rodillos, brazos robóticos o cintas transportadoras, lo que aumenta la velocidad y reduce la manipulación manual. Además, durante el proceso, el monitoreo constante de parámetros como la presión aplicada, el desgaste del utillaje y la lubricación permite detectar a tiempo cualquier desviación que pueda afectar la calidad o provocar fallos, facilitando el mantenimiento predictivo. En la etapa de reembutición, la secuencia y el número de ciclos se determinan con base en simulaciones y pruebas, buscando un balance óptimo entre la calidad de la pieza y la eficiencia del proceso. Las matrices y punzones deben mantenerse en condiciones óptimas, ya que cualquier desgaste o daño puede causar imperfecciones, arrugas o incluso fallos en el material. Por último, la trazabilidad y documentación de cada lote permiten identificar rápidamente problemas en la producción, facilitando la mejora continua y el control de calidad a lo largo del tiempo.

Además, en el proceso de embutido industrial se considera fundamental la capacitación del personal y la estandarización de procedimientos para garantizar la repetibilidad y minimizar errores humanos. El diseño de los utillajes se realiza siempre con enfoque en la facilidad de mantenimiento y rápido cambio, para reducir los tiempos de paro en la producción. En la actualidad, se incorporan tecnologías digitales como la realidad aumentada y sensores inteligentes para asistir a los operadores en el montaje y ajuste del equipo, así como para monitorear en tiempo real las condiciones de trabajo. Esto contribuye a aumentar la seguridad laboral y la eficiencia operativa. Por otro lado, el desarrollo de nuevos materiales y aleaciones con mejores propiedades mecánicas impulsa la innovación en técnicas de embutición, permitiendo fabricar piezas más ligeras y resistentes, cruciales en sectores como la automoción y aeroespacial. Finalmente, la integración de todo el proceso en sistemas de manufactura avanzada hace que la embutición deje de ser un simple proceso de conformado para convertirse en un eslabón clave dentro de cadenas productivas inteligentes y sostenibles.

El proceso de embutido industrial comienza con la preparación del material, donde se selecciona y corta la lámina metálica en discos o blanks con dimensiones específicas. Esta etapa es fundamental para garantizar que el material base cumpla con las propiedades mecánicas necesarias para soportar la deformación plástica que tendrá lugar sin generar fisuras o roturas. Los materiales más comunes son el acero al carbono, acero inoxidable, aluminio y sus aleaciones, seleccionados según la aplicación final. Además, se evalúa el espesor del material y se comprueba que esté libre de defectos superficiales que puedan afectar el resultado final.

A continuación, el blank es colocado sobre la matriz de la prensa embutidora. Esta acción debe realizarse con alta precisión para asegurar una correcta alineación entre la pieza y las herramientas, evitando defectos en el conformado. Para mantener el blank en su lugar y controlar el flujo del metal durante el proceso, un aro sujetador o prensachapa presiona sobre los bordes externos del disco. Esta sujeción evita que la chapa se desplace o arrugue, lo que es especialmente importante en piezas con altos grados de deformación o en embuticiones profundas.

Cuando la prensa inicia la carrera, el punzón desciende lentamente, haciendo contacto con el blank y forzándolo a entrar en la matriz. El metal comienza a fluir de manera plástica, adoptando gradualmente la forma hueca deseada. La interacción entre el punzón, la matriz y el prensachapa es crítica para distribuir correctamente las tensiones y evitar la aparición de defectos tales como grietas o arrugas. La presión y la velocidad del punzón deben estar cuidadosamente controladas; un avance muy rápido puede generar fallas internas por acumulación de tensiones, mientras que uno demasiado lento puede afectar la productividad.

Para piezas con geometrías complejas o grandes profundidades, el embutido se realiza en múltiples etapas llamadas reembuticiones o embuticiones sucesivas. Cada etapa reduce progresivamente el espesor del material y conforma la pieza en pasos controlados, lo que minimiza el riesgo de daños y permite alcanzar formas que no serían posibles con una sola pasada. Entre estas etapas, puede aplicarse el proceso de alisado para corregir pequeñas irregularidades y mejorar el acabado superficial, garantizando dimensiones más precisas.

Un aspecto clave durante el proceso es la lubricación. La fricción entre el material y las herramientas influye directamente en la calidad del embutido, la fuerza necesaria y el desgaste de las matrices. Por ello, se aplican lubricantes especializados que pueden ser en base aceite, emulsiones o sólidos, elegidos según el tipo de material y las condiciones del proceso. Una lubricación adecuada reduce la fricción, facilita el flujo del metal y prolonga la vida útil de las herramientas, además de mejorar el acabado de la pieza.

Tras completar el embutido y las posibles etapas adicionales, la pieza es retirada de la matriz mediante sistemas automáticos o manuales. Este desmoldeo debe ser cuidadoso para no deformar o dañar la pieza terminada. En líneas de producción modernas, esta operación está integrada con sistemas robóticos que permiten manipular las piezas rápidamente y reducir la intervención humana, aumentando la seguridad y la productividad.

La inspección y el control de calidad son esenciales para asegurar que cada pieza cumpla con las especificaciones dimensionales, mecánicas y estéticas. Se utilizan instrumentos de medición precisos, desde calibres y micrómetros hasta sistemas de visión artificial y sensores táctiles automatizados. Además, se verifica la ausencia de defectos superficiales como grietas, arrugas o marcas de herramienta. En industrias con altos requerimientos, la trazabilidad se implementa mediante códigos o marcas láser que permiten seguir la pieza a lo largo de toda la cadena productiva.

Por último, las piezas embutidas pueden pasar a procesos secundarios como troquelado, perforado, estampado o tratamientos superficiales como pintura, galvanizado o recubrimientos protectores, que dotan a la pieza de propiedades adicionales o cumplen requerimientos estéticos.

El éxito del proceso de embutido industrial depende no solo de la maquinaria y herramientas empleadas, sino también del diseño del utillaje, la selección correcta de materiales, la optimización de parámetros operativos y la gestión integral de la producción. Además, las tecnologías actuales como la simulación por elementos finitos permiten prever el comportamiento del material y optimizar el proceso antes de realizar pruebas físicas, ahorrando tiempo y costos. La automatización y la digitalización contribuyen a aumentar la productividad, mejorar la calidad y reducir los tiempos de ciclo, haciendo que el embutido sea un proceso altamente eficiente y versátil en la fabricación de piezas metálicas para múltiples industrias, desde la automotriz hasta la de envases y electrodomésticos.

Tipos de embutido de metales

Claro, aquí tienes una explicación detallada sobre los tipos de embutido de metales, con texto extenso para cubrir cada modalidad:

El embutido de metales abarca varios tipos o técnicas, cada una adaptada a diferentes requisitos de forma, profundidad, material y aplicación final. Comprender las diferencias entre estos tipos permite seleccionar el método más adecuado según las características de la pieza y la producción requerida. A continuación, se describen los principales tipos de embutido utilizados en la industria:

- Embutido superficial (Shallow Drawing):

Este tipo de embutido se caracteriza por una profundidad relativamente pequeña en comparación con el diámetro del blank. Se utiliza principalmente para fabricar piezas que requieren una deformación leve, como tapas, platos o recipientes poco profundos. La deformación es sencilla y generalmente se realiza en una sola etapa, sin necesidad de reembuticiones adicionales. Este proceso es rápido, con menor demanda de fuerza y desgaste en las herramientas, y permite alta velocidad de producción. - Embutido profundo (Deep Drawing):

El embutido profundo implica una deformación más significativa, donde la profundidad de la pieza es igual o mayor que su diámetro inicial. Este tipo de embutido es habitual para fabricar piezas como latas, cilindros, vasos, ollas y componentes automotrices. Debido a la mayor deformación, suele requerir múltiples etapas de embutido o reembuticiones para evitar fallos como arrugas o fracturas. La gestión adecuada del flujo de material, la lubricación y la selección de herramientas es crucial en este proceso. Además, se requiere una prensa con mayor capacidad de fuerza. - Embutido inverso o redibujo (Reverse Drawing or Redrawing):

En este proceso, la pieza embutida inicialmente se somete a un segundo embutido en sentido opuesto para aumentar su profundidad o modificar sus dimensiones internas. El redibujo se emplea para obtener formas más profundas o con paredes más delgadas, permitiendo mejorar las propiedades mecánicas y la uniformidad del espesor. Es común en la fabricación de recipientes metálicos, componentes de automoción y artículos de cocina. - Embutido incremental:

Este método utiliza herramientas que deforman el material de manera gradual y localizada, en lugar de aplicar la fuerza sobre toda la superficie a la vez. El embutido incremental permite fabricar piezas con geometrías complejas y con menores requerimientos de fuerza, ya que el material se va conformando poco a poco. Además, reduce el riesgo de fallas en materiales con baja ductilidad o espesores variables. Este tipo de embutido es útil en prototipado, producción de pequeñas series y aplicaciones especiales. - Embutido por hidroformado:

En el hidroformado, en lugar de un punzón sólido, se utiliza un fluido a alta presión para conformar la lámina contra un molde cerrado. Este proceso permite obtener formas muy complejas con excelente acabado superficial y mayor uniformidad en el espesor. Es especialmente valioso para fabricar piezas automotrices, aeroespaciales y tuberías complejas. El hidroformado puede ser realizado en frío o en caliente, dependiendo del material y la aplicación. - Embutido con soporte o con respaldo:

En este tipo, durante el embutido se utiliza un soporte o respaldo que ayuda a controlar el flujo del material y evitar arrugas o fracturas, mejorando la calidad de la pieza. Es especialmente útil en embuticiones profundas o en materiales difíciles de conformar. - Embutido por estampado:

Combina el embutido con operaciones de estampado, donde el material no solo se deforma para tomar forma, sino que también puede recibir relieves, perforaciones o cortes en un solo ciclo o en procesos consecutivos. Este tipo es común en la fabricación de carcasas, paneles y piezas decorativas.

Cada tipo de embutido tiene sus ventajas, limitaciones y aplicaciones específicas. La elección del método adecuado depende del diseño de la pieza, el material, el volumen de producción, la complejidad geométrica y las propiedades mecánicas requeridas. En la industria moderna, muchas veces se combinan varias técnicas para optimizar la fabricación, reducir costos y mejorar la calidad del producto final.

Además de los tipos mencionados, es importante destacar que el embutido puede combinarse con otras operaciones de conformado para ampliar las posibilidades de diseño y funcionalidad de las piezas metálicas. Por ejemplo, el embutido profundo puede integrarse con procesos de estampado para agregar detalles como relieves, ranuras o perforaciones sin necesidad de separar la pieza del ciclo de conformado. Esta combinación permite producir piezas más complejas en menos tiempo y con mayor precisión.

En el caso del embutido incremental, aunque es más lento que los métodos convencionales, ofrece una gran ventaja en la fabricación de prototipos y series pequeñas, ya que no requiere herramientas costosas ni cambios complejos en el utillaje. Además, su capacidad para trabajar materiales con propiedades difíciles, como aleaciones de titanio o acero inoxidable de alta resistencia, lo hace muy útil en sectores aeroespaciales y médicos.

El hidroformado, por su parte, ha revolucionado la fabricación de piezas con geometrías intrincadas y gran relación entre altura y diámetro, gracias a la presión uniforme que ejerce el fluido. Esto no solo mejora la calidad superficial, sino que también optimiza la distribución del espesor, evitando puntos de tensión que pueden causar fallas. Sin embargo, este proceso requiere equipos especializados y un control preciso de la presión y temperatura, lo que implica una inversión mayor y capacitación técnica avanzada.

Por otro lado, el embutido con soporte o respaldo permite manejar mejor las tensiones durante la deformación, lo que es fundamental cuando se trabaja con materiales delicados o con espesores muy reducidos. El soporte actúa como una barrera que guía el flujo del material, ayudando a prevenir defectos y facilitando un acabado más uniforme.

Finalmente, la integración de tecnologías digitales y de simulación ha permitido optimizar cada tipo de embutido, anticipando posibles defectos y ajustando parámetros para maximizar la calidad y la eficiencia. La elección del tipo de embutido adecuado, junto con una correcta planificación y diseño del proceso, son factores clave para lograr productos metálicos con altos estándares, cumpliendo con las demandas de sectores tan diversos como el automotriz, electrónico, aeroespacial y de envases.

Sumando a lo anterior, el desarrollo de nuevos materiales y la creciente demanda de piezas con geometrías cada vez más complejas han impulsado la innovación en las técnicas de embutido. Por ejemplo, la utilización de aceros de alta resistencia y aleaciones ligeras como el aluminio y el magnesio requiere adaptar los procesos para mantener la ductilidad y evitar defectos durante el conformado. En estos casos, es común aplicar técnicas de embutido asistido por calor, donde el material se calienta a temperaturas controladas para facilitar su deformación sin perder propiedades mecánicas.

Asimismo, la industria está adoptando cada vez más soluciones híbridas que combinan embutido con otros métodos de conformado, como el estirado o el plegado, para fabricar piezas multifuncionales que cumplen con estándares de peso, resistencia y estética. Esto es especialmente relevante en sectores como el automotriz y aeroespacial, donde la reducción de peso y el rendimiento estructural son prioritarios.

La automatización juega un rol crucial en la optimización del embutido, no solo en la operación de las prensas sino también en el manejo y seguimiento de las piezas. Los sistemas robotizados alimentan blanks, realizan múltiples embuticiones consecutivas, inspeccionan las piezas y las preparan para procesos posteriores, todo con mínima intervención humana. Esto aumenta la capacidad productiva, reduce errores y mejora la seguridad en planta.

Finalmente, la integración de sensores y tecnologías de Industria 4.0 permite recopilar datos en tiempo real sobre las condiciones de proceso, el desgaste de herramientas y la calidad de las piezas, facilitando el mantenimiento predictivo y la mejora continua. De este modo, el embutido industrial evoluciona hacia procesos más inteligentes, flexibles y sostenibles, capaces de satisfacer las demandas actuales de la fabricación avanzada.

Si te interesa, puedo continuar explicando cómo se aplican estas tecnologías específicas o cómo se diseñan los utillajes para cada tipo de embutido.

Equipos hidráulicos para bordonado de metales

Los equipos hidráulicos para bordonado de metales son máquinas diseñadas para realizar operaciones de rebordeado (o bordonado) sobre piezas metálicas, generalmente de forma circular o cilíndrica, como tapas, fondos, recipientes, tubos y cuerpos embutidos. El proceso de bordonado consiste en formar un borde o pestaña en la periferia de una pieza, ya sea para reforzar su estructura, facilitar un ensamble, mejorar el acabado o cumplir una función técnica o estética. El accionamiento hidráulico ofrece la fuerza controlada y constante necesaria para conformar metales sin generar grietas ni deformaciones no deseadas.

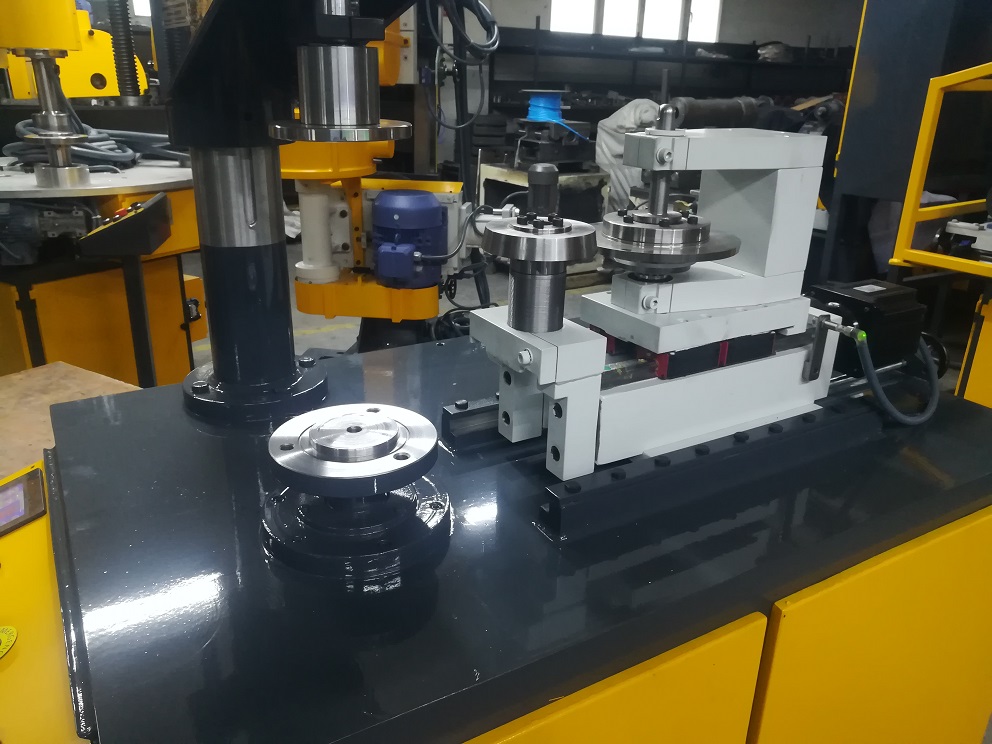

Estos equipos utilizan cilindros hidráulicos de gran precisión para aplicar presión de manera gradual y controlada sobre la zona del borde, moldeándolo mediante rodillos perfiladores o herramientas específicas que giran sobre la pieza mientras esta rota sobre su eje. En muchos casos, se combinan con mesas giratorias motorizadas o cabezales rotativos que permiten mantener una velocidad constante durante el proceso. El sistema hidráulico regula la presión de contacto y la velocidad de avance de la herramienta, lo que garantiza uniformidad y acabado superficial de alta calidad, incluso en metales duros o en piezas de gran espesor.

Los equipos hidráulicos de bordonado pueden ser de configuración horizontal o vertical, dependiendo del tipo de pieza y del flujo de producción. Algunos modelos están diseñados exclusivamente para tareas de bordonado, mientras que otros forman parte de estaciones múltiples que combinan embutido, corte, perfilado y otras operaciones en un solo ciclo. En las versiones más avanzadas, el proceso es completamente automatizado mediante CNC o PLC, lo que permite programar diferentes radios, ángulos y profundidades de rebordeado, y adaptarse a una gran variedad de diseños sin cambiar herramientas manualmente.

El bordonado hidráulico se utiliza ampliamente en la fabricación de depósitos presurizados, ollas, extintores, filtros, componentes automotrices, y estructuras metálicas de precisión. Su ventaja principal es la capacidad de trabajar piezas robustas con resultados consistentes, sin comprometer la integridad estructural del material. Además, al combinar fuerza, precisión y control, estos equipos permiten producir bordes reforzados que aumentan la rigidez, mejoran la resistencia a la fatiga y optimizan el comportamiento funcional de la pieza final.

En el funcionamiento de los equipos hidráulicos para bordonado, la precisión en el control de la fuerza y del desplazamiento de la herramienta es esencial para evitar que el material se agriete, se arrugue o se deforme de manera irregular. Por eso, muchos de estos sistemas incorporan válvulas proporcionales y servoválvulas que permiten ajustar dinámicamente la presión y la velocidad de los cilindros durante el ciclo de trabajo. Además, los sensores de posición y de presión instalados en los actuadores hidráulicos envían datos en tiempo real a la unidad de control, asegurando una retroalimentación constante para mantener tolerancias estrechas en la operación.

El cabezal de bordonado, normalmente fabricado en acero de alta resistencia o materiales endurecidos, aloja los rodillos conformadores, los cuales pueden intercambiarse fácilmente para adaptarse a diferentes radios de borde, perfiles o espesores de material. La rotación de la pieza durante el bordonado puede realizarse mediante mandriles motorizados o platos giratorios sincronizados con el avance de la herramienta, lo que garantiza una formación continua y uniforme del reborde sin pausas ni solapamientos. En algunas configuraciones, especialmente aquellas destinadas a piezas de grandes dimensiones, el cabezal puede desplazarse radialmente y axialmente para trabajar en diferentes zonas del componente sin necesidad de reposicionarlo.

La estabilidad y robustez de la estructura del equipo también son fundamentales para absorber las cargas de trabajo sin generar vibraciones o desviaciones. Las máquinas de tipo bastidor cerrado o con diseño en C reforzado proporcionan la rigidez necesaria para soportar el empuje hidráulico sin comprometer la precisión del proceso. Además, muchas versiones incluyen sistemas de refrigeración y filtrado del aceite hidráulico para mantener una operación estable, prolongar la vida útil del equipo y evitar calentamientos excesivos durante ciclos continuos.

En aplicaciones donde se manejan materiales sensibles o acabados visibles, como en productos de línea blanca o artículos de cocina, el bordonado debe ejecutarse con especial cuidado para no dejar marcas o rayaduras. Para ello, se utilizan rodillos pulidos, recubrimientos especiales o lubricantes específicos que reducen la fricción entre la herramienta y la superficie del metal. En el caso de metales recubiertos o anodizados, también se pueden emplear herramientas con geometrías personalizadas que respetan los radios mínimos y evitan esfuerzos innecesarios sobre el material.

Los equipos hidráulicos para bordonado pueden trabajar sobre acero al carbono, acero inoxidable, aluminio, cobre y otras aleaciones, adaptando la presión y velocidad según la dureza y comportamiento de cada material. La flexibilidad del sistema hidráulico permite también realizar bordes de diferentes tipos: bordes rectos, curvos, doblados hacia dentro o hacia fuera, y pestañas reforzadas con múltiples pasadas. En líneas de producción de alta demanda, estos equipos pueden formar parte de celdas robotizadas que incluyen alimentación automática de piezas, cambio rápido de herramientas y sistemas de inspección visual, asegurando una producción continua, trazable y de alta calidad.

En líneas de fabricación avanzadas, los equipos hidráulicos para bordonado pueden integrarse con sistemas de visión artificial y sensores de escaneo láser para verificar, durante o inmediatamente después del proceso, que el borde formado cumpla con los parámetros de diseño establecidos. Esto permite una corrección inmediata de desviaciones, la detección de imperfecciones como rebabas, pliegues irregulares o deformaciones, y garantiza una calidad constante sin necesidad de inspección manual pieza por pieza. Este nivel de control es especialmente crítico en sectores como el aeroespacial, farmacéutico o de envases presurizados, donde cualquier desviación puede comprometer la seguridad o el rendimiento del producto.

A nivel de diseño, muchas de estas máquinas incluyen software especializado que permite simular el ciclo de bordonado antes de ejecutarlo físicamente. Con ello, se pueden ajustar virtualmente la trayectoria del rodillo, el número de pasadas, la presión y la velocidad según las características del material y la geometría de la pieza. Esta capacidad de simulación reduce el número de pruebas físicas, ahorra tiempo de puesta a punto y evita el desperdicio de material durante la fase de configuración. Además, permite documentar parámetros específicos para diferentes lotes de producción o modelos, facilitando la repetibilidad del proceso.

En cuanto a mantenimiento, los sistemas hidráulicos de bordonado requieren una rutina preventiva bien establecida para asegurar el rendimiento constante de los cilindros, válvulas y elementos de control. El aceite hidráulico debe mantenerse limpio, a la temperatura adecuada y con una viscosidad constante para garantizar la respuesta del sistema. También es común utilizar sistemas de autodiagnóstico que alertan sobre caídas de presión, fugas, desgaste en los sellos o anomalías en la alineación de las herramientas. Esto permite programar intervenciones técnicas sin necesidad de detener la producción inesperadamente.

Un aspecto cada vez más importante en el diseño de estos equipos es la eficiencia energética. Aunque los sistemas hidráulicos tradicionales han sido considerados menos eficientes que los eléctricos, los avances en servo-hidráulica y en bombas de caudal variable han mejorado significativamente el consumo de energía. Hoy en día, muchas prensas de bordonado hidráulicas están equipadas con unidades de potencia inteligentes que ajustan automáticamente la presión y el caudal según la carga del proceso, reduciendo el uso energético cuando la máquina está en reposo o en ciclos de baja exigencia.

En conjunto, los equipos hidráulicos para bordonado representan una solución versátil, potente y adaptable para una amplia gama de aplicaciones industriales. Son ideales para tareas que requieren gran fuerza, deformación progresiva y precisión dimensional, y gracias a los avances tecnológicos, ahora ofrecen también altos niveles de automatización, control, eficiencia y trazabilidad. Esta combinación de fuerza mecánica y control inteligente convierte al bordonado hidráulico en una herramienta clave dentro de la fabricación avanzada de componentes metálicos.

Bordonadoras de alta presión hidráulicas

Las bordonadoras de alta presión hidráulicas son equipos industriales especializados diseñados para realizar operaciones de rebordeado en piezas metálicas que requieren altos niveles de fuerza, precisión y resistencia estructural. A diferencia de bordonadoras convencionales, estas máquinas están preparadas para aplicar presiones elevadas —habitualmente superiores a 150 bar e incluso por encima de 300 bar en aplicaciones exigentes— lo que las hace especialmente adecuadas para trabajar con materiales de alto espesor, metales duros o piezas de grandes dimensiones donde se requiere una deformación intensa y controlada.

Estas bordonadoras emplean cilindros hidráulicos reforzados, capaces de desarrollar grandes fuerzas de empuje, manteniendo una progresión suave y constante a lo largo del borde de la pieza. El proceso se realiza generalmente mediante rodillos conformadores montados sobre cabezales móviles o herramientas de contorno que, al girar sobre la periferia de la pieza, generan el borde deseado con alta precisión. El diseño robusto de estos equipos asegura que las deformaciones no generen vibraciones ni desviaciones estructurales, manteniendo una calidad uniforme incluso en ciclos prolongados o condiciones de carga extrema.

En aplicaciones como la fabricación de tanques presurizados, fondos bombeados, ollas industriales, depósitos cilíndricos, tubos estructurales o tapas reforzadas, las bordonadoras de alta presión hidráulicas ofrecen una solución insustituible. La posibilidad de aplicar rebordeados con múltiples pasadas, variando presión y velocidad según la etapa del ciclo, permite obtener rebordes reforzados, con radios grandes o bordes doblados hacia el interior o exterior, sin comprometer la integridad del material.

La regulación de presión se realiza mediante válvulas hidráulicas proporcionales y unidades de potencia controladas por PLC o CNC, lo que permite ajustar el proceso con alta precisión y repetirlo de forma totalmente automatizada. La pieza puede girar sobre platos motorizados o ejes sincronizados, y el cabezal puede desplazarse radial y axialmente para adaptarse a diferentes geometrías. En equipos de gama alta, los sistemas de compensación electrónica y monitoreo por sensores garantizan una presión uniforme durante toda la operación, independientemente de la dureza del material o las variaciones de espesor.

El control inteligente también permite registrar los parámetros de cada ciclo, identificar tendencias de desgaste o desviación, y hacer ajustes automáticos en tiempo real. Esto reduce el margen de error, minimiza el desperdicio de material y mejora la trazabilidad del producto final. Además, muchas de estas máquinas incluyen sistemas de cambio rápido de herramientas, facilitando la adaptación del equipo a distintos modelos o familias de piezas sin tiempos prolongados de preparación.

Las bordonadoras hidráulicas de alta presión son, por tanto, una solución indispensable en líneas de producción donde la calidad estructural, la resistencia mecánica del borde y la fiabilidad del proceso son requisitos clave. Gracias a su capacidad de trabajo continuo, su potencia y su integración con sistemas de control avanzados, se convierten en una herramienta crítica para sectores como el automotriz, naval, aeroespacial, energético, alimentario y químico, donde se trabaja con piezas metálicas sometidas a exigencias extremas de funcionamiento.

En el funcionamiento continuo de una bordonadora hidráulica de alta presión, la coordinación precisa entre fuerza aplicada, trayectoria del cabezal y velocidad de rotación de la pieza es esencial para mantener una formación uniforme del borde sin generar tensiones internas excesivas ni deformaciones no deseadas. A medida que el rodillo de bordonado entra en contacto con la superficie metálica, la fuerza hidráulica presiona el metal de manera gradual contra el molde o contra sí mismo, dependiendo del diseño, permitiendo crear perfiles curvos, pestañas externas, acanalados o dobleces estructurales con alto grado de repetibilidad. Este tipo de conformado no solo mejora la resistencia del borde ante cargas mecánicas o presión interna, sino que también incrementa la rigidez de la pieza, evita vibraciones y puede facilitar su posterior ensamblaje o sellado.

Gracias al sistema hidráulico de alto rendimiento, estas máquinas pueden mantener una presión constante durante toda la pasada, independientemente del diámetro de la pieza o de las pequeñas variaciones de espesor que pueda presentar el material. Esto es especialmente importante en piezas grandes, donde el rebordeado recorre superficies extensas y cualquier pérdida de presión provocaría irregularidades perceptibles en el borde. La potencia generada por los cilindros hidráulicos permite trabajar con espesores superiores a los que podrían manejar equipos mecánicos o eléctricos, y con materiales difíciles como acero al carbono de alta resistencia, inoxidable endurecido, bronce estructural, aleaciones níquel-cromo o incluso titanio en procesos especiales.

Además, la posibilidad de integrar múltiples rodillos en un solo cabezal, cada uno con una función específica —por ejemplo, uno para doblar el borde, otro para formar el perfil, y un tercero para compactar o alisar la pestaña— permite realizar en una sola operación lo que normalmente requeriría varias estaciones de trabajo. Este diseño modular y adaptable agiliza el proceso productivo y asegura que cada pasada se ejecute con parámetros optimizados según el comportamiento real del material, lo que es posible gracias a la información recogida por sensores de presión, esfuerzo, vibración y temperatura montados directamente en los componentes clave del sistema.

En cuanto a mantenimiento, las bordonadoras de alta presión están diseñadas con sistemas hidráulicos cerrados y filtros de alta eficiencia que mantienen el aceite limpio y estable incluso bajo condiciones extremas de operación. Los controles integrados monitorean el estado del fluido, la presión del sistema, el desgaste de los sellos y la alineación de los actuadores. Cualquier desviación puede ser reportada automáticamente al sistema de gestión, permitiendo programar el mantenimiento antes de que surjan fallas, reduciendo así el tiempo de inactividad y prolongando la vida útil del equipo.

Por otro lado, estas máquinas están preparadas para cumplir con altos estándares de seguridad, integrando barreras fotoeléctricas, controles bimanuales, paradas de emergencia redundantes y monitoreo en tiempo real de sobrepresión o bloqueo de herramientas. En entornos automatizados, los robots colaborativos pueden encargarse de cargar, posicionar y descargar las piezas, optimizando el flujo de trabajo sin comprometer la seguridad del operador. Las interfaces hombre-máquina son cada vez más intuitivas, con pantallas táctiles, visualización gráfica del ciclo y conexión a redes industriales, permitiendo supervisión remota, análisis de rendimiento, y trazabilidad completa de cada operación realizada.

Así, una bordonadora hidráulica de alta presión no es solo una máquina de fuerza, sino una plataforma tecnológica altamente precisa y adaptable, capaz de afrontar con eficiencia y confiabilidad los desafíos actuales de la fabricación avanzada de componentes metálicos de alto valor añadido.

Además, la evolución tecnológica ha impulsado la incorporación de sistemas de control avanzado basados en inteligencia artificial y aprendizaje automático para optimizar el rendimiento de las bordonadoras hidráulicas de alta presión. Estos sistemas pueden analizar grandes volúmenes de datos provenientes de sensores en tiempo real, detectar patrones y predecir posibles fallos o desviaciones antes de que afecten la producción. Esto permite implementar ajustes automáticos en la presión, velocidad o trayectoria, adaptándose dinámicamente a las variaciones del material o condiciones ambientales, garantizando una calidad constante y reduciendo el desperdicio.

La flexibilidad de estas máquinas también facilita la fabricación de lotes pequeños o personalizados sin perder eficiencia, gracias a la rápida reprogramación de los parámetros y el cambio automático de herramientas. Esto responde a las necesidades actuales del mercado, donde la producción masiva convive con la demanda de productos más variados y con tiempos de entrega reducidos.

En cuanto a la sostenibilidad, las bordonadoras modernas buscan minimizar el consumo energético y el impacto ambiental mediante el uso de sistemas hidráulicos con bombas de velocidad variable, recuperación de energía y lubricantes biodegradables. Además, la precisión del proceso reduce la cantidad de material desperdiciado y la necesidad de retrabajos o reprocesos, contribuyendo a una fabricación más responsable y económica.

Por último, la integración con sistemas de gestión de manufactura y planificación de recursos empresariales (ERP) permite coordinar el proceso de bordonado dentro de una cadena productiva digitalizada, facilitando el seguimiento de pedidos, la gestión de inventarios y la optimización logística. Esto convierte a la bordonadora hidráulica de alta presión en un elemento clave dentro de fábricas inteligentes, capaces de responder con agilidad y calidad a los retos industriales actuales y futuros.

Si deseas, puedo profundizar en aspectos específicos como el diseño hidráulico, los tipos de herramientas para bordonado o ejemplos de aplicaciones en diferentes industrias.

Sistemas hidráulicos de bordonado

Los sistemas hidráulicos de bordonado son el conjunto de componentes y mecanismos que permiten aplicar fuerzas controladas y precisas para realizar el rebordeado o perfilado de piezas metálicas mediante presión hidráulica. Estos sistemas constituyen el corazón de las máquinas bordonadoras, ya que la calidad y repetibilidad del proceso dependen en gran medida de la eficiencia y precisión con la que se genere y regule la presión, el flujo y el movimiento de los actuadores hidráulicos.

En un sistema hidráulico típico de bordonado, la energía se suministra mediante una bomba hidráulica que impulsa aceite a presión hacia uno o varios cilindros hidráulicos. Estos cilindros actúan sobre herramientas como rodillos o punzones que deforman el metal en la zona del borde. La regulación de presión y velocidad se realiza a través de válvulas proporcionales, servoválvulas o válvulas direccionales, que permiten ajustar dinámicamente la fuerza y el movimiento para adaptarse a diferentes materiales, espesores y geometrías de las piezas.

El circuito hidráulico incluye además acumuladores para estabilizar la presión, filtros para mantener la pureza del fluido y enfriadores para controlar la temperatura del aceite, asegurando así una operación constante y prolongada sin degradación del sistema. Los sensores de presión, temperatura y posición instalados en puntos estratégicos proporcionan datos en tiempo real a la unidad de control, que puede ser un PLC o un CNC, encargados de supervisar y ajustar automáticamente los parámetros de trabajo según las condiciones detectadas.

En bordonadoras modernas, la integración del sistema hidráulico con la electrónica de control permite la programación de perfiles de presión y velocidad variables durante el ciclo, lo que es fundamental para realizar bordes complejos, múltiples pasadas o adaptarse a cambios en la dureza del material. Esta capacidad aumenta la precisión del rebordeado, reduce el desgaste de las herramientas y minimiza defectos como grietas o arrugas.

El diseño hidráulico debe considerar también aspectos de seguridad, incorporando dispositivos para evitar sobrepresiones, fugas o fallos bruscos en el sistema. Además, la disposición compacta y modular de los componentes facilita el mantenimiento y la rápida sustitución de elementos, reduciendo tiempos de paro y mejorando la disponibilidad de la máquina.

Finalmente, el avance en tecnologías hidráulicas, como las bombas de caudal variable, servomotores hidráulicos y sistemas electrohidráulicos híbridos, está permitiendo que los sistemas hidráulicos de bordonado sean cada vez más eficientes energéticamente, precisos y adaptables a las demandas de la industria 4.0 y las líneas de fabricación inteligentes.

¿Quieres que te explique con más detalle alguna parte específica del sistema hidráulico o cómo se integra con la maquinaria de bordonado?

El sistema hidráulico de bordonado funciona como un mecanismo que convierte la energía hidráulica en fuerza mecánica controlada para dar forma a los bordes de piezas metálicas. La bomba hidráulica, que puede ser de desplazamiento fijo o variable, suministra aceite a alta presión hacia los cilindros que actúan sobre los rodillos o herramientas de conformado. Las bombas de caudal variable son preferidas en máquinas modernas porque ajustan automáticamente el flujo según la demanda, optimizando el consumo energético y mejorando la respuesta dinámica del sistema.

El aceite hidráulico circula a través de válvulas proporcionales o servoválvulas que regulan con precisión la presión y la velocidad del fluido, lo que se traduce en un control fino de la fuerza aplicada y la velocidad del punzón o rodillo de bordonado. Estas válvulas reciben señales de control del PLC o CNC, que ejecuta programas predefinidos para cada tipo de pieza o material, permitiendo variar el perfil de presión a lo largo del ciclo para evitar defectos y lograr un acabado óptimo.

Los cilindros hidráulicos, fabricados con materiales de alta resistencia y precisión, convierten la presión del aceite en un movimiento lineal o rotativo. En bordonadoras, estos cilindros pueden ser simples o dobles efectos, según si se requiere movimiento en una sola dirección o en ambas. La estabilidad y la respuesta rápida de los cilindros son fundamentales para mantener la uniformidad en el bordonado, especialmente en piezas de gran diámetro o espesores variables.

El circuito hidráulico incorpora acumuladores que actúan como amortiguadores de presión, estabilizando el flujo y evitando pulsaciones que puedan afectar la calidad del proceso. Además, filtros de alta eficiencia mantienen el aceite libre de partículas contaminantes, lo que es crucial para evitar daños en las válvulas y cilindros y prolongar la vida útil del sistema. Los enfriadores mantienen la temperatura del fluido dentro de rangos óptimos, evitando el sobrecalentamiento que puede alterar las propiedades del aceite y disminuir la eficiencia.

Los sensores instalados en el sistema monitorean continuamente parámetros clave como presión, temperatura, caudal y posición de los actuadores. Esta información es procesada en tiempo real por el controlador, que ajusta las variables para mantener la operación dentro de los parámetros establecidos y generar alertas tempranas en caso de anomalías. Este nivel de supervisión permite implementar estrategias de mantenimiento predictivo y optimizar la producción.

Además, el diseño modular del sistema hidráulico facilita la integración con otros subsistemas de la máquina, como los mecanismos de rotación y posicionamiento de la pieza, la alimentación automática y los sistemas de inspección. La capacidad de programar ciclos completos y ajustar perfiles de presión y velocidad permite que el bordonado se realice de forma rápida, precisa y repetible, incluso en piezas con geometrías complejas o materiales difíciles de conformar.

En resumen, los sistemas hidráulicos de bordonado combinan potencia, precisión y control avanzado para ofrecer soluciones flexibles y eficientes en la conformación de bordes metálicos. Su evolución continua, basada en mejoras tecnológicas y en la integración con la digitalización industrial, garantiza que estas máquinas sigan siendo una herramienta clave en la fabricación moderna de componentes metálicos.

Además, los sistemas hidráulicos de bordonado suelen incorporar dispositivos de seguridad y protección que evitan daños tanto en la máquina como en las piezas y operadores. Por ejemplo, existen válvulas de alivio que limitan la presión máxima del sistema para prevenir sobrecargas, y sensores de posición que detienen el movimiento si se detectan anomalías o colisiones. Estos elementos son imprescindibles en entornos industriales donde la seguridad es prioritaria y la continuidad operativa es crucial.

En cuanto al mantenimiento, es fundamental realizar inspecciones periódicas del aceite hidráulico, verificando niveles, viscosidad y pureza, además de revisar el estado de los sellos, cilindros y conexiones para evitar fugas. El mantenimiento predictivo apoyado en la telemetría y análisis de datos permite anticipar desgastes o fallos antes de que ocurran, lo que reduce costos y tiempos de inactividad.

Para mejorar la eficiencia energética, muchas bordonadoras modernas utilizan sistemas electrohidráulicos híbridos que combinan la fuerza del hidráulico con la precisión y control de los actuadores eléctricos. Estos sistemas permiten un consumo de energía más bajo, menor generación de calor y mayor velocidad de respuesta, lo que se traduce en una mayor productividad y sostenibilidad ambiental.

Finalmente, la integración del sistema hidráulico con software de simulación y control avanzado facilita la planificación y optimización del proceso de bordonado. A través de modelos digitales, se pueden prever comportamientos del material y ajustar parámetros antes de iniciar la producción física, evitando errores y mejorando la calidad final. Esta digitalización contribuye a la evolución hacia fábricas inteligentes, donde la conectividad y la automatización son pilares fundamentales.

Así, los sistemas hidráulicos de bordonado constituyen un elemento esencial para lograr procesos de conformado metálico eficientes, seguros y adaptables a las exigencias crecientes de la industria actual.

Prensas industriales para embutición

Las prensas industriales para embutición son máquinas especialmente diseñadas para dar forma a piezas metálicas mediante la deformación plástica controlada, utilizando la fuerza ejercida por un punzón que empuja una lámina o disco metálico dentro de una matriz, conformando así piezas huecas o con formas específicas. Estas prensas son esenciales en la fabricación de componentes para industrias como la automotriz, electrodomésticos, envases, aeroespacial, y muchas otras donde se requieren piezas metálicas con alta precisión y calidad superficial.

Existen diversos tipos de prensas para embutición, clasificadas principalmente según su sistema de accionamiento y la capacidad de fuerza que pueden ejercer:

- Prensas mecánicas: Utilizan un sistema de biela-manivela para transformar el movimiento rotativo de un motor en un movimiento lineal del punzón. Son conocidas por su alta velocidad de operación, lo que las hace adecuadas para producción en masa. Sin embargo, la fuerza aplicada varía a lo largo del ciclo, alcanzando su máximo en un punto específico, por lo que es necesario sincronizar bien el proceso para evitar daños en el material.

- Prensas hidráulicas: Operan mediante sistemas hidráulicos que aplican una fuerza constante y ajustable durante todo el recorrido del punzón. Esto permite un mejor control de la presión aplicada, ideal para embuticiones profundas o materiales difíciles de conformar. Aunque tienen velocidades de ciclo más bajas que las mecánicas, ofrecen mayor flexibilidad y precisión.

- Prensas servoeléctricas: Incorporan servomotores eléctricos para controlar con precisión el movimiento, velocidad y posición del punzón. Combina las ventajas de la velocidad mecánica con la precisión hidráulica, además de ofrecer eficiencia energética y menor mantenimiento. Son especialmente útiles para embuticiones complejas y para procesos que requieren cambios frecuentes de configuración.

Las prensas para embutición pueden variar en tamaño y capacidad de fuerza, desde pequeñas prensas para prototipos o piezas delicadas, hasta grandes máquinas capaces de ejercer miles de toneladas de presión para piezas voluminosas o materiales resistentes. La elección depende del tipo de material, el espesor de la lámina, la geometría de la pieza y la producción requerida.

El diseño del utillaje (matrices y punzones) es fundamental para el éxito del proceso. Estos deben estar fabricados con materiales resistentes al desgaste y diseñados para facilitar el flujo del metal, evitar defectos como arrugas o fisuras, y permitir un desmoldeo sencillo. La correcta lubricación y alineación son también aspectos críticos durante la operación.

En la industria moderna, muchas prensas de embutición están integradas en líneas automatizadas que incluyen sistemas de alimentación de material, posicionamiento, inspección y descarga, lo que permite una producción continua y con alta calidad constante. La digitalización y los sistemas de control avanzado permiten programar y monitorear cada ciclo, adaptando parámetros para optimizar resultados y minimizar el desperdicio.

En resumen, las prensas industriales para embutición son herramientas versátiles y potentes, indispensables para la fabricación eficiente de piezas metálicas conformadas, combinando fuerza, precisión y adaptabilidad para satisfacer las demandas de múltiples sectores industriales. ¿Quieres que te explique algún tipo de prensa en particular o detalles sobre el diseño de matrices y punzones?

Además, las prensas industriales para embutición pueden operar en diferentes modos según el tipo de pieza y el proceso requerido. Por ejemplo, en embuticiones profundas, es común que la prensa realice varias etapas o embuticiones sucesivas, donde la pieza pasa por diferentes matrices y punzones que conforman gradualmente la forma deseada. Esto ayuda a evitar defectos como arrugas o grietas y mejora la uniformidad del espesor del material.

El control de la velocidad y la presión durante el ciclo de embutición es crucial para obtener un buen acabado y evitar el desgaste prematuro de las herramientas. Las prensas hidráulicas permiten ajustar estas variables en tiempo real, mientras que las servoeléctricas ofrecen perfiles de velocidad programables que optimizan cada fase del proceso. En las prensas mecánicas, el diseño del volante y la transmisión determina la curva de fuerza y velocidad, por lo que la sincronización con el material y la geometría es clave.

El mantenimiento y la calibración periódica de las prensas son esenciales para mantener la precisión y seguridad en la operación. Esto incluye la revisión de componentes como guías, cojinetes, cilindros hidráulicos, bombas y sistemas electrónicos. Además, las prensas modernas incorporan sistemas de monitoreo que detectan vibraciones anormales, pérdidas de presión o desalineaciones, permitiendo intervenciones preventivas antes de que ocurran fallos mayores.

En cuanto a la seguridad, las prensas cuentan con sistemas de protección que incluyen resguardos físicos, sensores de presencia, paradas de emergencia y controles bimanuales para evitar accidentes. La integración con protocolos de seguridad industrial garantiza un entorno de trabajo seguro para los operarios.

La capacidad de integración con tecnologías de Industria 4.0 permite que las prensas para embutición formen parte de líneas de producción inteligentes, donde el análisis de datos, la simulación y el control en tiempo real mejoran la eficiencia, calidad y trazabilidad. Esto es especialmente valioso en producciones de alta demanda o cuando se fabrican piezas con tolerancias estrictas y requerimientos específicos.

Finalmente, la selección adecuada de la prensa, junto con un diseño óptimo del utillaje y un control riguroso del proceso, son factores determinantes para el éxito en la fabricación mediante embutición. La combinación de fuerza, precisión, flexibilidad y automatización hace que estas máquinas sean una pieza clave en la transformación de materias primas en componentes metálicos funcionales y de alta calidad.

Asimismo, las prensas industriales para embutición han evolucionado para adaptarse a una amplia variedad de materiales, no solo metales tradicionales como acero al carbono o aluminio, sino también aleaciones avanzadas y materiales compuestos que presentan desafíos específicos en cuanto a ductilidad y resistencia. Esto ha impulsado el desarrollo de prensas con sistemas de control más sofisticados que pueden adaptar la fuerza y velocidad de embutición en función del comportamiento del material durante el proceso, evitando fallos y optimizando el rendimiento.

En la fabricación de componentes para la industria automotriz, por ejemplo, donde la reducción de peso es fundamental, las prensas permiten conformar piezas complejas con espesores variables y formas tridimensionales, contribuyendo a la eficiencia energética y seguridad de los vehículos. De igual manera, en la industria aeroespacial, donde las tolerancias son extremadamente estrictas, estas máquinas se combinan con sistemas de medición en línea para asegurar que cada pieza cumpla con los requisitos dimensionales y estructurales.

El uso de tecnologías complementarias, como el embutido asistido por calor, en prensas equipadas con sistemas de calentamiento integrados, amplía la capacidad para conformar materiales de alta resistencia que serían difíciles de moldear en frío sin dañarse. Esto es especialmente útil para aleaciones de titanio, acero inoxidable o aluminio tratado térmicamente.

Además, la modularidad de las prensas modernas facilita la incorporación de accesorios y sistemas periféricos, como alimentadores automáticos, sistemas de cambio rápido de utillaje, robots para manejo de piezas y estaciones de inspección automatizadas. Esto reduce tiempos de ciclo, aumenta la repetibilidad y mejora la ergonomía para los operadores.

La tendencia hacia la digitalización y la manufactura inteligente permite también que las prensas estén conectadas a plataformas de análisis de datos en la nube, facilitando la optimización continua del proceso, la gestión remota y la trazabilidad completa de cada lote de producción. Esto resulta clave para cumplir con normativas de calidad, estándares internacionales y demandas crecientes de transparencia en la cadena de suministro.

En definitiva, las prensas industriales para embutición son una tecnología esencial que continúa evolucionando para responder a los desafíos de la fabricación avanzada, combinando fuerza, precisión, flexibilidad y automatización para transformar láminas metálicas en piezas con valor agregado para múltiples sectores productivos.

Máquinas para conformado hidráulicas

Las máquinas para conformado hidráulicas son equipos industriales que utilizan la presión generada por un fluido hidráulico para moldear, doblar, embutir o deformar piezas metálicas y otros materiales de manera controlada y precisa. Estas máquinas aprovechan la capacidad del sistema hidráulico para aplicar fuerzas elevadas de forma constante y regulable, lo que las hace ideales para procesos de conformado donde se requieren deformaciones complejas, controladas y con alta repetibilidad.

El principio fundamental de las máquinas hidráulicas de conformado se basa en el uso de cilindros y bombas hidráulicas que generan presión sobre un fluido, generalmente aceite, que transmite la fuerza a los actuadores o herramientas de conformado. Esta fuerza puede aplicarse de manera gradual y mantenida, permitiendo realizar operaciones como embutición profunda, doblado, perfilado, estirado, plegado y forjado en frío, entre otros.

Entre las principales ventajas de las máquinas para conformado hidráulicas destacan la capacidad para aplicar fuerzas elevadas y constantes durante todo el recorrido de trabajo, la flexibilidad para ajustar presión, velocidad y recorrido según el material y la geometría de la pieza, y la posibilidad de integrar sistemas de control avanzados para automatizar y optimizar el proceso. Esto contrasta con las máquinas mecánicas, cuya fuerza máxima solo se aplica en ciertos puntos del ciclo.

Estas máquinas se utilizan ampliamente en sectores como el automotriz, aeroespacial, fabricación de electrodomésticos, construcción y fabricación de recipientes a presión, donde la precisión, calidad superficial y propiedades mecánicas de las piezas conformadas son fundamentales. Su diseño puede variar desde prensas hidráulicas verticales y horizontales, hasta sistemas especializados como prensas de embutición, dobladoras hidráulicas, prensas de forjado o máquinas de hidroconformado.

El sistema hidráulico suele estar compuesto por una unidad de potencia que incluye bomba, motor, válvulas de control, acumuladores y circuitos de filtrado y enfriamiento, los cuales trabajan coordinadamente para asegurar una respuesta rápida y estable durante el proceso. Los actuadores, como cilindros hidráulicos o servocilindros, convierten la presión del fluido en movimientos lineales o rotativos necesarios para el conformado.

La integración con tecnologías digitales y de automatización permite que las máquinas hidráulicas de conformado ofrezcan perfiles de presión y velocidad programables, supervisión en tiempo real de variables críticas y adaptación dinámica a variaciones del material o condiciones de proceso. Esto mejora la calidad del producto final, reduce el desgaste de herramientas y minimiza tiempos de ciclo.

En conclusión, las máquinas para conformado hidráulicas son herramientas versátiles, potentes y precisas, capaces de abordar una amplia gama de procesos de deformación metálica con altos estándares de calidad y eficiencia, constituyéndose en piezas clave dentro de la manufactura avanzada moderna. ¿Quieres que te detalle tipos específicos de máquinas hidráulicas para conformado o ejemplos de aplicaciones?

Además de las prensas hidráulicas tradicionales, dentro del ámbito del conformado hidráulico existen tecnologías especializadas que aprovechan la presión del fluido para lograr deformaciones difíciles o complejas, como el hidroconformado y el embutido por presión de fluido. En el hidroconformado, por ejemplo, una lámina metálica o tubo se coloca dentro de un molde cerrado y se somete a una presión hidráulica interna muy alta, que empuja el material contra las paredes del molde, permitiendo obtener formas tridimensionales con alta precisión y uniformidad en el espesor. Esta técnica es especialmente valiosa para fabricar piezas con geometrías complejas, como componentes automotrices o aeroespaciales, donde la reducción de peso y la resistencia estructural son críticos.

Las dobladoras hidráulicas, por su parte, utilizan cilindros hidráulicos para aplicar la fuerza necesaria para doblar perfiles metálicos, placas o tubos con control exacto del ángulo y radio de curvatura. Estas máquinas pueden manejar grandes espesores y se emplean en la fabricación de estructuras metálicas, maquinaria pesada, y fabricación naval, donde la precisión y la repetibilidad son fundamentales para el ensamblaje posterior.

Otra categoría importante son las máquinas de forjado hidráulico, que usan la presión hidráulica para deformar metales en frío o caliente, moldeando piezas con alta densidad y propiedades mecánicas mejoradas. Estas prensas ofrecen una fuerza constante y controlada, lo que permite obtener piezas con acabados superficiales de alta calidad y tolerancias estrictas, comunes en la producción de componentes aeronáuticos o piezas industriales críticas.

El diseño modular de las máquinas hidráulicas de conformado facilita la incorporación de sistemas auxiliares como alimentadores automáticos, sistemas de cambio rápido de herramientas, y estaciones de inspección integradas. Esto mejora la eficiencia de producción y permite una rápida adaptación a diferentes lotes o diseños, reduciendo tiempos muertos y aumentando la flexibilidad.

El control digital y la automatización juegan un rol cada vez más importante, permitiendo programar perfiles de presión y velocidad personalizados para cada tipo de pieza, además de monitorizar variables como temperatura, presión y posición para asegurar la calidad y detectar anomalías en tiempo real. Esto se complementa con tecnologías de simulación que anticipan el comportamiento del material y optimizan el proceso antes de la producción física.

Finalmente, la sostenibilidad también es una consideración creciente, y las máquinas hidráulicas modernas incorporan sistemas de ahorro energético como bombas de caudal variable, recuperación de energía y uso de fluidos hidráulicos biodegradables, contribuyendo a reducir el impacto ambiental sin sacrificar desempeño.

En conjunto, las máquinas para conformado hidráulicas son soluciones integrales que combinan potencia, precisión y flexibilidad, adaptándose a las demandas actuales de la industria para fabricar piezas metálicas con alta calidad, eficiencia y bajo costo operativo.

Asimismo, la evolución tecnológica ha permitido el desarrollo de sistemas electrohidráulicos híbridos que combinan la fuerza y capacidad de carga de la hidráulica con la precisión y eficiencia energética de la tecnología eléctrica. Estos sistemas utilizan servomotores eléctricos para controlar bombas hidráulicas o actuadores, lo que permite una respuesta más rápida, mejor control de la presión y menor consumo energético en comparación con los sistemas hidráulicos convencionales. Esto resulta especialmente útil en aplicaciones donde se requieren movimientos precisos y repetibles, así como ciclos de trabajo variables.

En el ámbito del mantenimiento, las máquinas para conformado hidráulicas modernas cuentan con sistemas de monitoreo en línea que permiten detectar fallas o desgastes en componentes críticos, como válvulas, bombas o cilindros. Estos sistemas recopilan datos en tiempo real y aplican análisis predictivos para anticipar problemas antes de que causen paradas no programadas, optimizando la disponibilidad del equipo y reduciendo costos operativos.

La integración con tecnologías de Industria 4.0 posibilita también la conexión remota y el control de las máquinas, facilitando la gestión centralizada de múltiples equipos en diferentes ubicaciones. Esto permite realizar diagnósticos, ajustes y actualizaciones de software sin necesidad de presencia física, mejorando la eficiencia y la capacidad de respuesta ante cambios en la producción.

Las máquinas hidráulicas para conformado también se adaptan a materiales emergentes y procesos combinados, como la conformación de metales recubiertos, aleaciones ligeras avanzadas o composites metálicos. La capacidad para ajustar con precisión la fuerza y velocidad de conformado minimiza el riesgo de daños en estos materiales sensibles y permite explorar nuevas aplicaciones en sectores como la movilidad eléctrica, energías renovables y fabricación de dispositivos médicos.

Finalmente, la versatilidad de estas máquinas las convierte en herramientas clave para la innovación en diseño y producción, permitiendo fabricar piezas complejas y de alto rendimiento que antes eran difíciles o imposibles de producir con métodos convencionales. Gracias a la combinación de potencia hidráulica, control digital avanzado y flexibilidad operativa, las máquinas para conformado hidráulicas continúan siendo pilares fundamentales en la transformación digital y tecnológica de la industria manufacturera.

Equipos hidráulicos para procesos de conformado

Los equipos hidráulicos para procesos de conformado son sistemas diseñados para aplicar fuerzas controladas y precisas sobre materiales, principalmente metales, con el fin de deformarlos plásticamente y darles formas específicas según los requerimientos de fabricación. Estos equipos aprovechan la capacidad de la hidráulica para generar grandes fuerzas de manera constante y ajustable, lo que permite realizar operaciones complejas como embutición profunda, doblado, estirado, perfilado, forjado y hidroconformado, entre otras.

Un equipo hidráulico típico para conformado incluye una unidad de potencia compuesta por una bomba hidráulica, un motor, acumuladores, válvulas de control y sistemas de filtración y enfriamiento del fluido hidráulico. Esta unidad suministra aceite a presión que se transmite a través de conductos hacia actuadores como cilindros hidráulicos o servocilindros, los cuales convierten la presión en movimiento lineal o rotativo para accionar las herramientas de conformado.