Equipos de Corte y Reborde para Chapa Circular: Las máquinas de corte y reborde para chapa son equipos industriales diseñados para dar forma, cortar, y preparar bordes en láminas metálicas (chapas). Estas se utilizan comúnmente en sectores como la fabricación de ductos, carrocerías, electrodomésticos, aeronáutica, y HVAC, entre otros. A continuación, te detallo los tipos y funciones principales:

Máquinas de Corte para Chapa

- Cizallas (guillotinas)

- Cortan la chapa mediante una cuchilla fija y otra móvil.

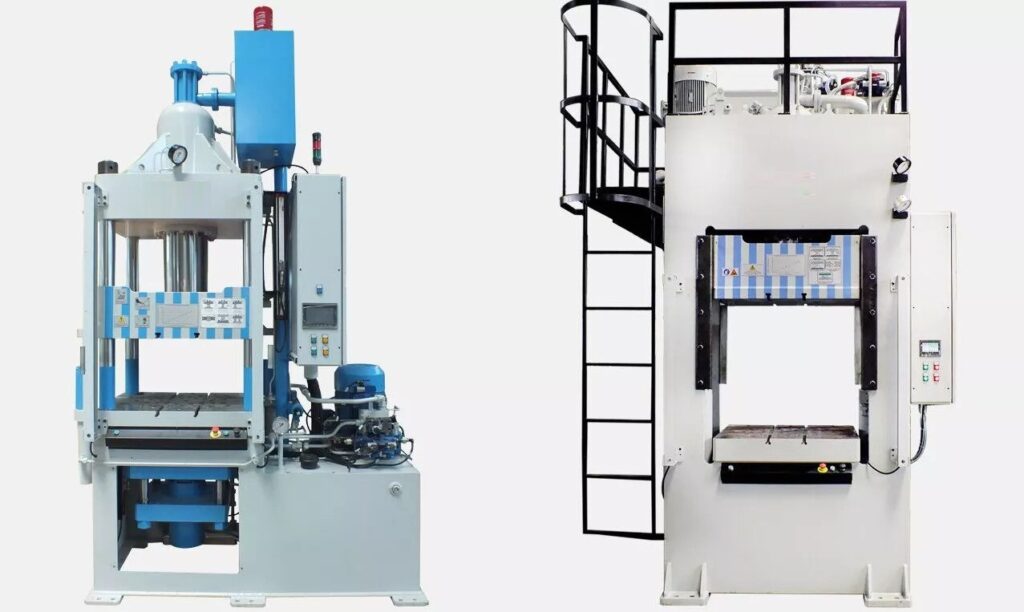

- Pueden ser manuales, hidráulicas o neumáticas.

- Ideales para cortes rectos.

- Máquinas de corte por plasma / láser / agua

- Usan calor o presión para realizar cortes complejos o de alta precisión.

- Permiten automatización (CNC) y cortes con geometrías complejas.

- Punzonadoras

- Realizan cortes o perforaciones por medio de punzones y matrices.

- Muy utilizadas en líneas de producción.

- Cizallas circulares (slitters)

- Cortan tiras longitudinales de chapa.

- Muy comunes en líneas de procesamiento de bobinas metálicas.

Máquinas de Rebordeado para Chapa

Las rebordeadoras se utilizan para dar forma a los bordes de la chapa, ya sea para reforzarlos, unirlos o preparar el borde para una operación posterior.

- Rebordeadoras manuales

- Generalmente se utilizan para trabajos artesanales o de baja producción.

- Operadas a manivela, se usan para formar pestañas o rebordes simples.

- Rebordeadoras motorizadas

- Ideales para producción en serie.

- Funcionan con motor eléctrico y pueden incluir control CNC.

- Permiten crear rebordes más complejos y consistentes.

- Máquinas combinadas de reborde y engargolado

- Permiten realizar rebordes y también sistemas de unión (como encajes tipo Pittsburgh).

- Rodillos rebordeadores

- Tienen juegos de rodillos intercambiables para diferentes perfiles de reborde.

- Se utilizan en cilindrado y fabricación de tubos.

Aplicaciones comunes

- Fabricación de tambores, cubas y tanques.

- Producción de conductos para ventilación (HVAC).

- Ensamblaje de carrocerías y componentes automotrices.

- Carpintería metálica ligera y fabricación de envolventes metálicos.

Las máquinas de corte y reborde para chapa son esenciales en la transformación de láminas metálicas para todo tipo de industrias, desde la automotriz hasta la construcción de ductos o electrodomésticos. Las de corte incluyen cizallas o guillotinas, que permiten hacer cortes rectos mediante cuchillas móviles y fijas, y pueden ser manuales, hidráulicas o neumáticas. También están las máquinas de corte por plasma, láser o chorro de agua, que logran cortes precisos y complejos, ideales para automatización con CNC. Las punzonadoras funcionan por medio de punzones y matrices para hacer perforaciones o cortes repetitivos, y las cizallas circulares o slitters se especializan en cortar la chapa longitudinalmente en tiras más pequeñas, normalmente en el procesamiento de bobinas.

Por otro lado, las máquinas de rebordeado dan forma a los bordes de la chapa para reforzarlos o prepararlos para uniones. Las manuales se usan para trabajos pequeños o artesanales y se operan con manivela. Las motorizadas permiten rebordes más complejos con mayor velocidad y precisión, algunas incluso con control CNC. Existen máquinas combinadas que realizan reborde y engargolado, útiles en ductos de ventilación, y los rodillos rebordeadores utilizan juegos de rodillos para formar diferentes perfiles, muy comunes en la fabricación de tubos o cilindros metálicos. Estas máquinas tienen aplicaciones muy amplias, desde la producción de tanques y depósitos, hasta carrocerías, envolventes metálicos, HVAC y más. Si necesitas recomendaciones según tipo de trabajo, materiales o producción, puedo ayudarte con eso también.

Además de las máquinas convencionales, hoy en día muchas líneas de corte y reborde están integradas en sistemas automatizados, especialmente en industrias con producción en serie. Estas líneas pueden incluir alimentadores automáticos de chapa desde bobinas, estaciones de corte, rebordeado y en algunos casos también engargolado o soldadura. Esto reduce los tiempos de producción y mejora la precisión y la repetibilidad.

En cuanto a materiales, estas máquinas no solo trabajan con acero galvanizado, que es muy común en conductos y estructuras, sino también con aluminio, acero inoxidable, cobre y otros metales blandos o recubiertos. La elección de la máquina depende no solo del grosor y tipo de material, sino también del acabado deseado y de la geometría del producto final.

Existen también herramientas portátiles o de banco, útiles para trabajos de mantenimiento o instalaciones in situ, como las rebordeadoras manuales para tubos o las cizallas eléctricas de mano. Estas son más compactas pero siguen siendo muy eficaces para tareas específicas o de menor volumen.

En términos de calidad, un buen reborde no solo mejora la estética del producto, sino que también aporta rigidez estructural al componente y permite un ensamblaje más seguro, ya sea por remachado, soldadura o sistemas de unión mecánica. Por eso, en muchas aplicaciones como la industria del HVAC o la automoción, la calidad del rebordeado es un aspecto crítico.

El mantenimiento de estas máquinas es otro punto clave. Cuchillas bien afiladas, rodillos calibrados y limpieza regular aseguran la durabilidad y el funcionamiento preciso del equipo. Muchas máquinas modernas ya incluyen sensores que detectan desgaste o fallas, lo que ayuda a evitar tiempos muertos.

Claro, vamos a profundizar más. En el mundo de la transformación metálica, las máquinas de corte y reborde para chapa representan una parte fundamental del proceso productivo. Son herramientas que, aunque a veces se consideran básicas, tienen un impacto decisivo en la calidad, velocidad y rentabilidad del producto final. Su evolución ha ido de la mano con el desarrollo de nuevas tecnologías, materiales más exigentes y demandas de precisión cada vez más elevadas, sobre todo en industrias como la automotriz, aeroespacial, HVAC y la fabricación de electrodomésticos.

El corte de chapa es, en esencia, la primera fase de cualquier proceso de conformado metálico. Comienza con la selección del material, que generalmente se presenta en forma de bobinas o planchas. Dependiendo del tipo de producto que se desea fabricar, se elige una técnica de corte adecuada. Las cizallas mecánicas o hidráulicas siguen siendo muy utilizadas por su sencillez y robustez, especialmente cuando se requieren cortes rectos y repetitivos en chapas de grosor medio o fino. Sin embargo, cuando la geometría del corte se vuelve más compleja o se requiere una mayor precisión, entran en juego las tecnologías de corte térmico: plasma, láser y, en algunos casos, chorro de agua. Estas permiten obtener formas complejas, minimizar el desperdicio de material y trabajar incluso sobre chapas de acero inoxidable o aleaciones especiales sin deformarlas térmicamente, algo que puede ser crítico en la industria aeronáutica, por ejemplo.

Pero el corte es solo el primer paso. El rebordeado, aunque a menudo subestimado, tiene un papel estructural y funcional muy importante. Al formar un borde en la chapa —ya sea un pliegue, una pestaña, un rizado o una forma cerrada— se incrementa su rigidez y se prepara para otras operaciones, como la unión mecánica, el sellado, o incluso el acabado estético. En productos como conductos de ventilación o carcasas metálicas, el reborde no solo permite una unión más fácil, sino que además evita bordes cortantes, lo que es esencial desde el punto de vista de la seguridad laboral y del usuario final.

Hoy en día, las máquinas de reborde pueden ser muy sofisticadas. Algunas incluyen servomotores y controles numéricos (CNC) que permiten una total repetibilidad del proceso, guardando parámetros como el tipo de reborde, el ángulo, la presión aplicada y el espesor del material. Estas máquinas se adaptan automáticamente según la pieza que se está procesando, lo cual reduce el error humano y mejora la eficiencia, especialmente en líneas de producción automatizadas. Incluso hay máquinas híbridas que combinan el rebordeado con otras funciones, como el engargolado o el embutido, lo que reduce los tiempos de ciclo y la manipulación de la chapa.

En el caso de procesos más artesanales o de bajo volumen, todavía es común encontrar rebordeadoras manuales. Aunque más lentas, permiten una gran sensibilidad en el trabajo, algo que puede ser deseable en talleres de restauración, producción artística o trabajos a medida. Estas herramientas no han desaparecido, sino que conviven con las máquinas industriales en diferentes escalas de producción.

Además, no se puede ignorar el papel del software en estas máquinas modernas. Muchas líneas de corte y rebordeado están conectadas a sistemas de diseño asistido por computadora (CAD/CAM), lo que permite cargar directamente los planos de una pieza y generar el código de operación correspondiente. Esto no solo reduce los tiempos de configuración, sino que asegura una total correspondencia entre el diseño digital y el producto físico, algo indispensable en la fabricación bajo demanda o en proyectos donde los márgenes de error son mínimos.

Podemos también hablar del impacto económico. Contar con una buena máquina de corte o rebordeado no es solo una cuestión técnica; implica un retorno directo en términos de productividad, reducción de mermas, disminución de tiempos de retrabajo y mejora en la calidad final. Por eso, al momento de elegir una máquina, hay que considerar no solo su capacidad nominal (como el grosor máximo que puede trabajar), sino también factores como la facilidad de mantenimiento, la compatibilidad con otros equipos, el soporte técnico del fabricante y la posibilidad de actualizaciones futuras.

Si quieres, podemos ahora entrar en detalle sobre algún tipo específico de máquina —por ejemplo, diferencias entre rebordeadoras con rodillos frente a rebordeadoras por matriz, o cómo automatizar una línea de producción de ductos metálicos—, o incluso revisar qué marcas o modelos destacan en el mercado según tus necesidades. ¿Hacia qué aplicación o industria estás orientado?

Equipos de reborde y corte de chapa circular

Perfecto, si hablamos específicamente de equipos de corte y reborde para chapa circular, entramos en un área muy específica de la fabricación metálica, donde se trabajan discos, tapas, fondos, cubas, cilindros y otros componentes de forma redonda, como los utilizados en la fabricación de tanques, ventiladores, luminarias, tambores, recipientes a presión, utensilios de cocina industriales, filtros, y más. Este tipo de trabajo requiere máquinas especializadas, que permitan manipular la geometría circular con precisión y consistencia.

Equipos de corte de chapa circular

Para cortar chapas en forma circular a partir de láminas planas, se utilizan comúnmente dos tipos de máquinas:

a. Cizallas circulares (corte rotativo)

- Equipos diseñados para cortar discos metálicos desde una plancha.

- Generalmente constan de un brazo central con un eje giratorio sobre el cual se fija el centro del disco, mientras una cuchilla radial corta a medida que gira.

- Muy usados en talleres de fabricación de tapas, reflectores o bases de tanques.

- Pueden ser manuales (tipo balancín) o motorizadas.

b. Cortadoras CNC de círculos (láser, plasma, agua)

- Ideal para cortes precisos y en grandes volúmenes.

- Permiten cortar círculos perfectos con excelente acabado de borde.

- Pueden programarse para producir múltiples piezas en una sola hoja.

- Aplicables para materiales más gruesos o complejos.

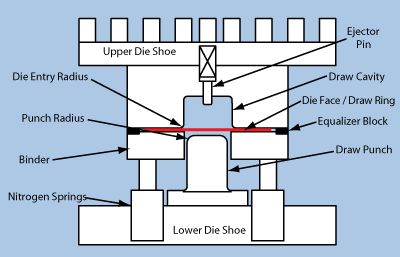

Equipos de rebordeado para chapa circular

Una vez cortado el disco, el rebordeado se utiliza para reforzar el borde, facilitar el ensamblaje o darle una forma funcional o estética. Los siguientes tipos de equipos son comunes:

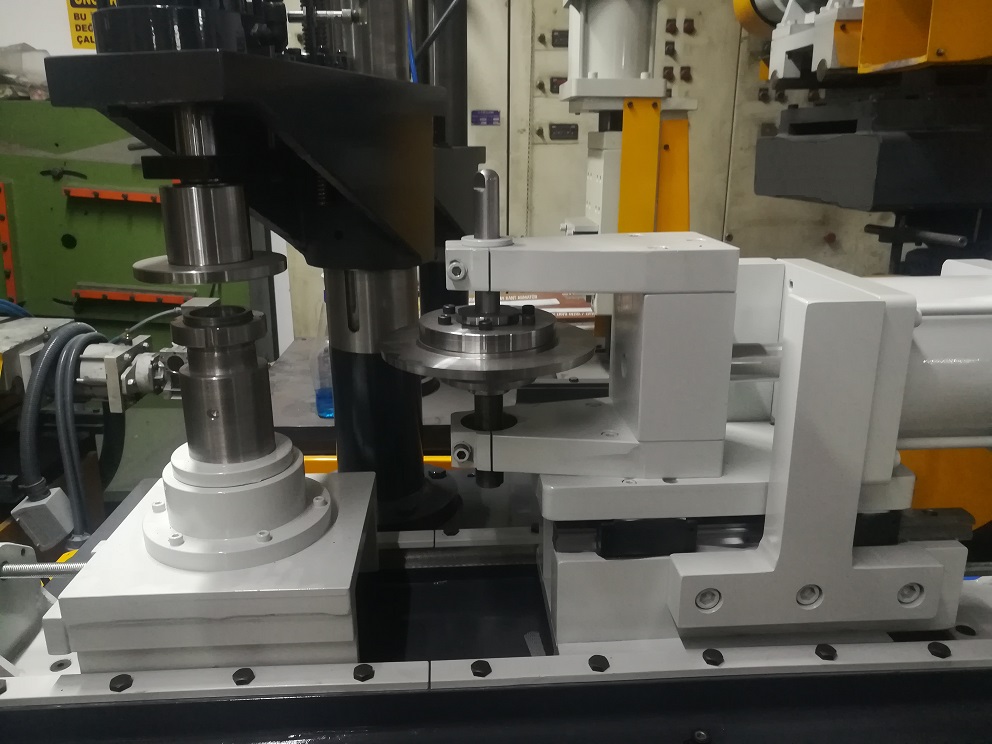

a. Rebordeadoras verticales o de plato giratorio

- Utilizan un sistema donde el disco metálico gira sobre un eje vertical mientras una herramienta de rodillo forma el borde por presión controlada.

- Muy utilizadas en la industria de la cocina industrial (ollas, sartenes), lámparas y ventiladores.

- Pueden hacer rebordes, pliegues, rizados o incluso dobleces cerrados.

b. Rebordeadoras horizontales automáticas (CNC o servo-controladas)

- Permiten el trabajo de alto volumen con gran repetibilidad.

- Controlan velocidad, presión y geometría del reborde con parámetros digitales.

- Adecuadas para fabricantes de tambores metálicos, tapas, o cubas cilíndricas.

c. Rebordeadoras combinadas con embutidoras

- Algunas máquinas permiten, en una sola estación, embutir una forma cilíndrica desde un disco y luego rebordar el borde superior.

- Se utilizan mucho en fabricación de filtros, depósitos presurizados o cuerpos metálicos.

d. Rodillos rebordeadores especiales para fondos de tanque

- En la fabricación de tanques grandes (industria alimentaria, química o farmacéutica), los fondos circulares se rebordean con rodillos pesados montados sobre bastidores móviles, que permiten controlar el radio del rebordeado y el espesor del material.

Automatización y control

Hoy en día, muchos de estos equipos pueden integrarse a sistemas automáticos de alimentación, visión artificial y control CNC. Por ejemplo:

- Carga automática del disco desde una pila.

- Centrado automático con sensores láser.

- Programación de distintos tipos de reborde: plano, en forma de gancho, rizado, o para sellado.

Estas soluciones son ideales para empresas que fabrican grandes volúmenes de productos redondos de chapa, y quieren asegurar calidad constante y bajo tiempo de ciclo.

¿Qué considerar al elegir un equipo?

- Espesor del material: no todas las rebordeadoras trabajan bien con acero inoxidable o chapa gruesa.

- Diámetro máximo del disco: máquinas pequeñas trabajan hasta 500-600 mm; otras alcanzan 1500 mm o más.

- Tipo de reborde requerido: abierto, cerrado, con ranura, etc.

- Volumen de producción: si es bajo, una máquina manual o semiautomática puede ser suficiente; si es alto, conviene invertir en automatización.

- Acabado superficial: para aplicaciones visibles (iluminación, cocinas industriales), se requiere evitar marcas.

En la fabricación de piezas metálicas circulares, los equipos de corte y reborde tienen un papel crucial, ya que permiten transformar una simple plancha en una pieza funcional con precisión geométrica, resistencia estructural y una apariencia profesional. El proceso suele comenzar con el corte del disco a partir de una lámina metálica. Tradicionalmente, esto se realiza mediante cizallas circulares, donde un brazo giratorio con una cuchilla radial corta el material desde el centro hacia el exterior, permitiendo obtener discos exactos con un diámetro determinado. Este método sigue siendo muy común en talleres de media producción, ya que es rápido, económico y confiable. Sin embargo, para producciones más complejas o donde se requiere un acabado impecable o materiales más difíciles, se recurre a cortadoras CNC por láser, plasma o chorro de agua, las cuales ofrecen cortes extremadamente precisos y la posibilidad de integrar directamente diseños desde archivos digitales. Estas máquinas permiten además cortar múltiples formas en una misma hoja, optimizando el uso del material y reduciendo el desperdicio.

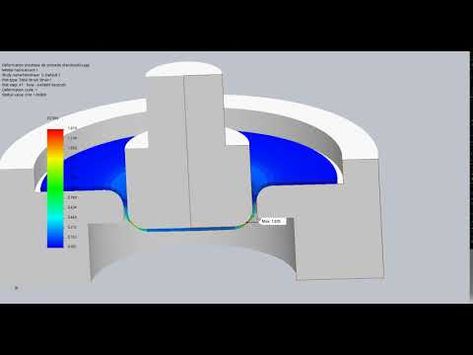

Una vez obtenido el disco, entra en acción el rebordeado. Aquí el objetivo es reforzar el borde del disco, eliminar bordes filosos, dar rigidez o incluso crear formas especiales para ensamblajes posteriores. En las piezas redondas, el rebordeado se realiza casi siempre por rotación. Es decir, el disco se monta en un plato giratorio o un mandril que lo hace rotar mientras un rodillo o herramienta de presión deforma progresivamente el borde. Esta operación requiere una coordinación muy precisa entre la velocidad de rotación y la presión aplicada, especialmente cuando se trabaja con materiales como acero inoxidable o aluminio anodizado, donde el acabado debe mantenerse impecable. En entornos industriales, este proceso suele estar automatizado: se programan los parámetros de reborde (tipo, radio, profundidad, presión) y la máquina ejecuta el ciclo con total repetibilidad, garantizando que cada pieza sea idéntica a la anterior.

Las rebordeadoras modernas pueden realizar varias funciones en una misma estación: desde un simple pliegue de borde hasta la formación de pestañas complejas o rizados dobles, útiles para el montaje de tapas o fondos en tanques y recipientes. También existen modelos que integran embutido y rebordeado, permitiendo transformar un disco plano en una pieza con forma cilíndrica o troncocónica y, al mismo tiempo, reforzar su borde. Esto es muy común en industrias como la alimentaria, donde se fabrican cubas, filtros o tambores que deben cumplir con normas higiénicas estrictas y presentar superficies lisas y sin rebabas.

El uso de estas máquinas no se limita a grandes industrias. Muchos talleres metalúrgicos pequeños trabajan con rebordeadoras manuales o semiautomáticas, que permiten fabricar piezas personalizadas o de bajo volumen, como reflectores, componentes de ventilación o tapas especiales. Estas versiones más compactas tienen la ventaja de ser más accesibles en cuanto a inversión y muy versátiles, ya que el operario puede ajustar la presión, el ángulo y la profundidad del reborde con precisión artesanal. Sin embargo, requieren mayor experiencia y habilidad, y los tiempos de producción son mayores que en las líneas automatizadas.

La calidad del reborde es un indicador directo de la calidad del producto final. Un borde mal formado puede provocar cortes, dificultar el ensamblaje, generar vibraciones o incluso comprometer la resistencia del conjunto. Por eso es fundamental que la herramienta esté bien calibrada, que el material esté limpio y libre de tensiones internas, y que el proceso se realice de forma controlada. Las máquinas más avanzadas incluso permiten registrar datos de cada ciclo, detectar irregularidades en tiempo real y detener la operación si se supera un umbral de error predefinido, algo especialmente útil en industrias reguladas como la farmacéutica o la aeroespacial.

La elección del equipo adecuado dependerá en gran medida del tipo de producto a fabricar, el volumen de producción, los materiales a utilizar y el nivel de automatización deseado. Existen marcas muy reconocidas a nivel mundial que fabrican estos equipos, ofreciendo desde modelos básicos hasta líneas completamente robotizadas con alimentadores automáticos, centrado por visión artificial y ajustes de presión electrónicos. Invertir en una buena máquina de corte y reborde circular no solo garantiza una mayor eficiencia en la producción, sino también una calidad constante y una menor tasa de rechazo, lo que impacta directamente en los costos y en la satisfacción del cliente final.

Si estás evaluando adquirir uno de estos equipos o mejorar una línea existente, conviene también considerar el servicio postventa, la facilidad de conseguir repuestos, el soporte técnico local y la posibilidad de adaptar la máquina a nuevas geometrías en el futuro. Una máquina robusta, precisa y versátil puede acompañar el crecimiento de una empresa durante muchos años si se elige correctamente desde el principio. Puedo ayudarte a comparar modelos, ver ejemplos de aplicaciones reales o incluso calcular tiempos de ciclo estimados según el tipo de pieza. ¿Tienes un tipo de producto específico en mente para aplicar estas tecnologías?

En muchas aplicaciones industriales, la fabricación de componentes circulares de chapa metálica no es solo una cuestión de dar forma, sino también de cumplir con tolerancias estrictas, requisitos estructurales y normas de seguridad específicas. Este es el caso, por ejemplo, en la producción de recipientes a presión, fondos de tanques, tapas herméticas, ventiladores centrífugos o estructuras para luminarias industriales, donde el rebordeado y el corte tienen una función que va más allá de lo estético. En estos escenarios, el proceso de rebordeado no solo refuerza el borde del componente, sino que puede también formar parte de un sistema de unión, ya sea por soldadura, engargolado, remachado o montaje por presión. Un reborde correctamente diseñado puede facilitar el ensamblaje de componentes, mejorar la estanqueidad o incluso actuar como un elemento funcional, por ejemplo, una pestaña para fijación o una ranura para junta tórica.

El diseño del reborde no es universal: varía según la aplicación, el espesor del material y el tipo de unión posterior. Algunas formas comunes incluyen el reborde simple (doblez hacia arriba o hacia abajo), reborde de 90 grados, rizado (curvatura cerrada sobre sí misma), pestañas anchas para sellado, o rebordes en forma de gancho para conexión con otras partes. La elección del tipo de reborde incide directamente en la configuración de la herramienta, la velocidad del proceso y la potencia requerida. Por ejemplo, rebordear acero inoxidable de 2 mm en un disco de 800 mm de diámetro implica fuerzas importantes y una maquinaria robusta, con rodillos endurecidos y sistemas de sujeción que eviten deformaciones o vibraciones. En cambio, rebordear aluminio de 0.8 mm en discos de 300 mm puede hacerse con equipos mucho más ligeros y rápidos.

En procesos de alta producción, como los que se encuentran en fábricas de electrodomésticos, ventilación industrial o cocinas profesionales, la productividad se convierte en un factor decisivo. Por eso, muchas plantas optan por integrar estaciones automáticas de rebordeado dentro de líneas más amplias de fabricación. Estas estaciones suelen incluir sistemas automáticos de alimentación y descarga, control de centrado por sensores ópticos o mecánicos, y herramientas intercambiables que permiten adaptar rápidamente el equipo a diferentes medidas o formas de reborde. Algunas líneas permiten incluso trabajar con chapas que ya han sido parcialmente conformadas, como fondos embutidos o tapas preformadas, lo que implica que el sistema de rebordeado debe adaptarse a piezas no planas y seguir perfectamente el contorno sin marcar la superficie.

En este contexto, el desarrollo tecnológico ha permitido avances notables. Las rebordeadoras de nueva generación incluyen servomotores que permiten controlar la presión en tiempo real, ajustar la velocidad de forma dinámica y programar trayectorias complejas para los rodillos, lo cual abre la puerta a rebordes asimétricos o progresivos, imposibles de lograr con máquinas convencionales. La interfaz hombre-máquina también ha mejorado considerablemente: muchas cuentan con pantallas táctiles intuitivas, carga de recetas predefinidas, monitoreo en tiempo real y conectividad para integración en sistemas MES o Industria 4.0. Esto permite trazar cada pieza, registrar parámetros de producción, anticipar mantenimientos y evitar paros no programados.

El mantenimiento de este tipo de máquinas es una cuestión clave. Una rebordeadora mal calibrada o con rodillos desgastados puede arruinar piezas costosas en segundos. Por eso, muchas empresas optan por esquemas de mantenimiento preventivo, que incluyen revisiones periódicas, alineado de platos giratorios, verificación del paralelismo de los rodillos y análisis del comportamiento dinámico de la máquina. Algunas incluso cuentan con sensores de vibración y temperatura que alertan de desajustes antes de que afecten la calidad del producto.

En términos de formación del personal, aunque las máquinas automáticas han reducido la dependencia de la destreza manual, sigue siendo indispensable contar con operadores capacitados que comprendan los principios del rebordeado, los límites del material, y las posibles causas de defectos como fisuras en el borde, ondulaciones, o rebordes mal centrados. Una buena parte del éxito en este proceso sigue estando en la combinación entre tecnología y conocimiento humano.

En resumen, el trabajo con chapa circular en procesos de corte y rebordeado representa una especialización dentro del mundo de la conformación metálica, donde la precisión, la repetibilidad y la calidad superficial son fundamentales. Elegir la maquinaria adecuada es una inversión estratégica, especialmente en mercados donde la diferenciación por calidad del producto, durabilidad y presentación marcan la diferencia frente a la competencia. Ya sea para una producción artesanal o para una línea automatizada de alta capacidad, el dominio de estas tecnologías es clave para lograr piezas metálicas funcionales, seguras y estéticamente impecables.

En muchas aplicaciones industriales donde se trabaja con chapa circular, lo interesante no es solo el proceso mecánico del rebordeado y corte, sino cómo se integran dentro de una cadena de producción fluida, donde cada operación está pensada para maximizar la eficiencia y minimizar errores. En una planta moderna, la secuencia típica puede iniciar con el desenrollado de la bobina metálica, seguida por un enderezado, corte circular automatizado, rebordeado, conformado y, en algunos casos, operaciones adicionales como punzonado, soldadura o recubrimiento. Todo esto puede hacerse sin necesidad de que el operario toque directamente la pieza, reduciendo riesgos y mejorando la trazabilidad.

Por ejemplo, en la industria de ventilación, donde se fabrican extractores, turbinas y difusores, las piezas suelen ser circulares, con rebordes funcionales para su acople en carcasas o ductos. Aquí, el corte debe ser extremadamente preciso, pues un error de milímetros puede generar desbalanceo en la turbina, provocando vibraciones que afecten tanto la eficiencia como la durabilidad del conjunto. El reborde, por su parte, no solo cumple una función mecánica de sujeción o unión, sino también aerodinámica, afectando el flujo del aire. Por eso, muchas empresas optan por máquinas CNC con control fino de los radios y perfiles, para asegurar que cada pieza cumpla con especificaciones exactas. Incluso se usan sensores láser para verificar el centrado antes de comenzar el rebordeado, y cámaras que controlan el perfil del borde a medida que se forma, deteniendo la máquina si se detecta una desviación.

En la fabricación de recipientes a presión o tanques para alimentos y bebidas, donde se usan fondos cóncavos o convexos de gran tamaño, el rebordeado circular debe respetar no solo la geometría sino también las exigencias normativas en cuanto a presión, resistencia mecánica y facilidad de limpieza. En estos casos, los fondos metálicos se recortan con cizallas circulares gigantes o con corte plasma/láser controlado por CNC, luego se les aplica un embutido profundo para darles forma, y finalmente se rebordean para permitir su soldadura al cuerpo del tanque. Estas operaciones requieren maquinaria de gran porte, con sistemas hidráulicos capaces de manejar discos de hasta 2 metros de diámetro y espesores de hasta 8-10 mm, en materiales como acero inoxidable AISI 304 o 316. El rebordeado, en este caso, puede representar el punto crítico del proceso, ya que un mal reborde no solo comprometería la soldadura, sino que también puede generar concentraciones de esfuerzo que, a la larga, pongan en riesgo la integridad del tanque.

Otro campo donde estas máquinas son protagonistas es la industria de iluminación, especialmente la fabricación de reflectores, tulipas, aros y carcazas de lámparas industriales. Aquí, los discos metálicos suelen ser de aluminio o acero recubierto, con acabados superficiales que deben mantenerse impecables durante todo el proceso. Las máquinas rebordeadoras para estos fines están diseñadas para trabajar con extrema delicadeza, a velocidades elevadas, y muchas veces permiten rebordes en varias etapas para no marcar ni deformar el material. Algunos modelos incluso incluyen calefacción localizada para facilitar el rebordeado de materiales más rígidos, reduciendo el esfuerzo necesario y evitando roturas.

A nivel técnico, el corazón de una buena máquina rebordeadora circular está en la calidad de sus rodillos y platos giratorios. Los rodillos, que pueden ser de acero templado o recubiertos con materiales como el carburo de tungsteno, deben mantener una geometría perfecta bajo cargas repetidas. Su forma puede variar según el tipo de reborde deseado, y en máquinas más avanzadas, pueden intercambiarse fácilmente mediante sistemas modulares. Los platos giratorios deben estar perfectamente balanceados, pues cualquier vibración se traduce en defectos visibles en el borde. Además, el sistema de sujeción del disco debe evitar movimientos axiales, especialmente cuando se trabaja con velocidades altas o con discos de gran tamaño.

Un aspecto interesante que cada vez toma más protagonismo es la digitalización del proceso. Con sensores que miden presión, velocidad y vibraciones, se puede alimentar un sistema de inteligencia artificial que aprende a detectar patrones de desgaste, anomalías en los rebordes, y puede incluso corregir parámetros en tiempo real. Esto se traduce en una reducción de piezas defectuosas, mayor vida útil de los componentes y trazabilidad total, algo muy valorado en industrias con auditorías técnicas frecuentes, como la farmacéutica o la alimentaria.

Para empresas que buscan expandirse o mejorar su calidad, la elección de un buen equipo de rebordeado y corte circular no debería centrarse solo en el precio o en la capacidad de producción, sino en la flexibilidad del sistema, la facilidad de mantenimiento, la escalabilidad y el respaldo técnico del fabricante. Algunas máquinas, por ejemplo, permiten una reconversión rápida de formato, lo cual es ideal para fábricas que manejan distintos productos con tamaños variables. Otras ofrecen software de simulación previo, donde se puede visualizar cómo quedará el reborde según el tipo de material, minimizando errores antes de empezar a producir.

En definitiva, el rebordeado y corte de chapa circular es una especialidad dentro del trabajo con metales que combina precisión técnica, diseño funcional y automatización inteligente. En la actualidad, estas tecnologías están al alcance tanto de grandes industrias como de pequeños talleres que desean ofrecer productos metálicos de alta calidad. La clave está en entender bien el producto final, sus exigencias funcionales, estéticas y estructurales, y elegir la tecnología que mejor se adapte a esos objetivos. Puedo seguir con ejemplos reales, recomendaciones de maquinaria para ciertas capacidades o incluso ayudarte a preparar una comparativa técnica entre distintos tipos de rebordeadoras. ¿Te gustaría avanzar por ahí?

Máquinas de corte y reborde para chapa redonda

Las máquinas de corte y reborde para chapa redonda constituyen una herramienta esencial en la transformación metálica, especialmente en sectores donde las piezas circulares tienen un rol estructural o funcional clave. Estas máquinas permiten iniciar el proceso desde una plancha metálica plana y terminar con un componente terminado y listo para ensamblar, soldar o utilizar directamente. Su aplicación se extiende desde la industria alimentaria hasta la automotriz, pasando por ventilación, iluminación, fabricación de tanques, recipientes a presión, electrodomésticos, y más.

El primer paso en la secuencia es el corte circular, una operación que consiste en extraer un disco perfectamente redondo a partir de una lámina rectangular o de una bobina desenrollada. Para esta tarea se utilizan comúnmente cizallas circulares, también conocidas como cortadoras de discos, que operan mediante una cuchilla radial montada sobre un brazo giratorio que corta desde el centro hacia afuera, o viceversa. Este método es especialmente eficiente cuando se trabaja con grandes volúmenes de discos del mismo diámetro, ya que permite cortes rápidos, con mínima pérdida de material y una precisión aceptable. Para materiales más delicados o cuando se requiere mayor exactitud dimensional y acabado superficial, se utilizan máquinas de corte CNC por láser o plasma, que trabajan en coordenadas precisas a partir de un archivo digital. Este tipo de tecnología permite cortar múltiples formas en una misma lámina con altísima precisión, optimizando el aprovechamiento del material y reduciendo tiempos muertos.

Una vez obtenido el disco metálico, entra en acción la rebordeadora, una máquina que tiene como función formar un borde alrededor del perímetro del disco. Este reborde puede tener diversos propósitos: reforzar la estructura, eliminar aristas filosas, facilitar el ensamblaje con otras piezas, mejorar la estética, o actuar como parte de un sistema de unión o estanqueidad. El proceso de rebordeado se basa en la rotación del disco, que es fijado sobre un mandril o plato giratorio, mientras un rodillo o herramienta de presión va moldeando progresivamente el borde hacia la forma deseada. Dependiendo del tipo de reborde, del material y del espesor, esta operación puede requerir una sola pasada o varias etapas de conformado. En piezas grandes o materiales duros como acero inoxidable, se necesita un control preciso de la presión y una buena alineación de los componentes para evitar defectos como fisuras, deformaciones o rebordes irregulares.

Las rebordeadoras pueden ser manuales, semiautomáticas o totalmente automatizadas. Las primeras requieren que el operario controle directamente la presión y la velocidad, siendo ideales para trabajos artesanales, piezas únicas o prototipos. Las versiones semiautomáticas ya integran control de velocidad, presión regulable y ciclos predefinidos, mejorando la repetibilidad del proceso. En cambio, las rebordeadoras automáticas, que son las más utilizadas en líneas industriales, cuentan con sistemas de control CNC, programación de perfiles de reborde, sensores de posición, presión en tiempo real y, en algunos casos, monitoreo con cámaras o visión artificial. Estas máquinas permiten realizar rebordes con formas complejas, bordes múltiples o transiciones suaves sin intervención humana directa, lo que se traduce en mayor velocidad, uniformidad de producción y reducción de desperdicio.

Algunas máquinas combinan funciones de corte y rebordeado en una sola unidad, lo cual es altamente eficiente en producciones en serie donde se fabrican piezas estandarizadas como tapas, fondos, bridas o tapas decorativas. Este tipo de maquinaria integrada puede tomar una lámina plana, cortarla al diámetro deseado, rebordear el perímetro y, en algunos casos, realizar también embutido o punzonado, todo dentro de una misma estación de trabajo. Esto reduce los tiempos de manipulación, la necesidad de operarios y la posibilidad de errores por traslado entre etapas.

La elección de la máquina adecuada depende de múltiples factores: tipo de material (acero, aluminio, acero inoxidable, cobre), espesor, diámetro de los discos, volumen de producción y exigencias del producto final. Para chapas finas y producciones pequeñas, una cizalla circular manual y una rebordeadora básica pueden ser suficientes. Para líneas industriales, en cambio, es recomendable contar con maquinaria CNC, con capacidades de programación, cambio rápido de herramientas y sistemas de alimentación automática. También es importante considerar el mantenimiento, la disponibilidad de repuestos, el soporte técnico y la facilidad de ajuste cuando se trabaja con diferentes geometrías o materiales.

En definitiva, las máquinas de corte y reborde para chapa redonda representan una inversión estratégica en la cadena de valor del metal conformado. Permiten transformar materia prima estándar en componentes circulares de alta precisión, con bordes funcionales y acabados profesionales, fundamentales en múltiples industrias modernas. Si lo deseas, puedo ayudarte a explorar marcas específicas, modelos con ciertas capacidades, o ejemplos de aplicaciones reales en entornos industriales. ¿Estás pensando en una aplicación en particular?

En los últimos años, el desarrollo tecnológico en el campo de las máquinas de corte y reborde para chapa redonda ha estado marcado por la búsqueda de mayor automatización, flexibilidad y control del proceso. Las fábricas modernas ya no se conforman con equipos que simplemente hagan el trabajo mecánico básico; ahora se espera que las máquinas sean inteligentes, capaces de integrarse en sistemas de producción más amplios, adaptarse a múltiples formatos sin tiempos muertos y garantizar una calidad constante sin depender excesivamente de la intervención del operario. Esto se traduce en un diseño cada vez más sofisticado, tanto desde el punto de vista mecánico como del software que lo controla. Las rebordeadoras más avanzadas permiten programar distintos perfiles de reborde mediante interfaces digitales intuitivas, que representan en tiempo real la evolución del borde, indicando al operario posibles riesgos de deformación según el material, el espesor o el radio de curvatura. Algunos sistemas incluso incorporan sensores de presión y posicionamiento que ajustan automáticamente la fuerza ejercida por el rodillo en función de la resistencia del material en cada punto del perímetro.

La integración de estas máquinas dentro de líneas de producción más complejas también ha sido clave. En plantas de alta productividad, los discos metálicos no se colocan manualmente uno por uno, sino que llegan a la estación de rebordeado mediante cintas transportadoras, brazos robóticos o sistemas de alimentación neumática. Esto no solo acelera el ritmo de producción, sino que también garantiza una colocación precisa, evitando errores por centrado incorrecto, lo cual es crucial cuando se trata de piezas que requieren un reborde perfectamente simétrico. Además, los sistemas de descarga automática permiten que la pieza terminada sea retirada y colocada en su siguiente etapa de procesamiento o embalaje sin necesidad de intervención humana, lo cual también mejora la seguridad del entorno de trabajo.

Otra mejora notable se ha dado en la versatilidad de los equipos. Hoy en día, muchas rebordeadoras permiten adaptarse a diferentes tipos de bordes simplemente cambiando el rodillo activo y seleccionando un nuevo programa en el panel de control. Esto permite trabajar con series cortas de piezas distintas, algo cada vez más habitual en entornos industriales con producción bajo demanda o personalización del producto final. Por ejemplo, una misma máquina puede estar rebordeando tapas de acero inoxidable para ollas industriales por la mañana y discos de aluminio para reflectores por la tarde, sin necesidad de largos tiempos de ajuste. Esta capacidad de cambio rápido y preciso convierte a estas máquinas en una herramienta esencial para talleres versátiles y plantas con catálogos variados.

Además de la tecnología, el diseño ergonómico ha cobrado importancia. Las nuevas generaciones de equipos buscan facilitar la operación, mantenimiento y limpieza de las máquinas. Componentes como los protectores de seguridad, sistemas de lubricación centralizada, superficies lisas de fácil acceso o paneles abatibles para revisión de piezas móviles, forman parte del estándar actual. Esto permite que las tareas rutinarias, como el ajuste de rodillos, el cambio de herramientas o la inspección de componentes críticos, se realicen con rapidez y sin riesgos, lo cual es esencial para mantener la productividad sin comprometer la seguridad.

Otro aspecto que ha cambiado drásticamente es la conectividad. Muchas de estas máquinas están preparadas para operar en entornos de Industria 4.0, con conexión a redes internas de la fábrica, lo que permite recoger datos en tiempo real sobre cada operación. Esto facilita la trazabilidad de cada pieza producida, la identificación de patrones de error, la planificación de mantenimientos preventivos y el análisis del rendimiento por turno o por lote. A través de estos sistemas, es posible detectar si una determinada partida de material presenta problemas durante el rebordeado, si un rodillo está desgastado antes de que genere defectos visibles, o si un determinado operario trabaja con mejores tiempos o menos incidencias. Toda esta información, centralizada y analizada, permite tomar decisiones más rápidas y fundamentadas, que se traducen en ahorro de tiempo, mejora en la calidad del producto final y mayor rentabilidad global del sistema de producción.

No puede dejarse de lado el impacto que tiene la calidad del reborde en el producto final. En muchos casos, el borde no es simplemente un detalle estructural, sino una superficie funcional: en tanques presurizados, debe ser soldado sin poros ni inclusiones; en tapas metálicas, debe encajar con precisión en un cuerpo cilíndrico; en reflectores, debe mantener una curvatura perfecta para no distorsionar el haz de luz; en piezas decorativas, el acabado debe ser impecable, sin marcas, pliegues ni rebabas. Todo esto depende de que la máquina trabaje con una presión exacta, una guía perfecta y un rodillo bien diseñado. Por eso, aunque existen rebordeadoras muy económicas, en muchos casos se justifica la inversión en equipos de gama media o alta que garanticen no solo una velocidad de producción adecuada, sino también una calidad constante y una alta tasa de aprovechamiento del material.

El uso de estas máquinas en materiales sensibles como aluminio anodizado, cobre o acero pintado implica un nivel de exigencia adicional. En estos casos, no solo se busca mantener la forma geométrica del reborde, sino evitar cualquier rayón o deformación superficial que arruine el acabado. Para ello, los rodillos suelen estar recubiertos con materiales plásticos o cerámicos que minimizan el contacto agresivo con la superficie, y los sistemas de sujeción del disco incluyen protecciones adicionales para evitar daños durante el centrado. Esto permite trabajar con piezas que después serán vistas directamente por el cliente final, como carcasas de lámparas, tapas decorativas, placas de diseño o componentes para mobiliario metálico.

En resumen, el mundo del corte y rebordeado de chapa redonda ha evolucionado desde una operación mecánica tradicional a un proceso altamente controlado, flexible y adaptable, que permite responder a las exigencias más altas del mercado actual. La combinación de precisión, velocidad, automatización y cuidado del detalle convierte a estas máquinas en una herramienta indispensable para cualquier industria que trabaje con piezas metálicas circulares. Si quieres, puedo continuar con recomendaciones para distintos niveles de producción, desde talleres pequeños hasta líneas industriales totalmente automatizadas, o incluso ayudarte a diseñar un flujo de trabajo optimizado para una planta específica. ¿Te interesaría que avancemos en esa dirección?

Además del diseño técnico y la automatización, otro factor que está transformando la manera en que se utilizan las máquinas de corte y reborde para chapa redonda es el enfoque en la eficiencia energética y la sostenibilidad del proceso. En tiempos donde la reducción del consumo eléctrico, el aprovechamiento del material y la disminución de residuos son objetivos prioritarios, los fabricantes de maquinaria están desarrollando equipos con motores de alta eficiencia, sistemas de recuperación de energía en frenado, y software de optimización de trayectorias que minimizan tiempos muertos y movimientos innecesarios. En los centros de corte CNC, por ejemplo, los algoritmos de anidado permiten organizar múltiples discos en una misma chapa con una separación mínima, lo que reduce significativamente el desperdicio de material. Incluso se utilizan sensores de espesor y composición para ajustar parámetros de corte en tiempo real y evitar errores por variaciones en la materia prima, algo especialmente útil cuando se trabaja con lotes reciclados o de proveedores diversos.

La reducción del ruido y las vibraciones también ha ganado importancia, tanto por cuestiones de ergonomía como de precisión. Las rebordeadoras modernas suelen incorporar elementos antivibratorios en la bancada, platos giratorios con balanceo dinámico de alta precisión, y motores con arranque suave que permiten alcanzar la velocidad de trabajo de forma gradual, reduciendo el estrés mecánico. Estos detalles, aunque no siempre visibles, son clave para mantener la estabilidad dimensional de las piezas durante ciclos largos de producción. En trabajos repetitivos y prolongados, incluso pequeñas vibraciones pueden alterar el perfil del reborde, generar marcas superficiales o provocar desalineaciones en los puntos de acople de una pieza con otra. Por eso, cada vez más empresas buscan máquinas que garanticen no solo velocidad y fuerza, sino suavidad de operación y estabilidad a lo largo del tiempo.

Una tendencia que comienza a verse con más frecuencia es el uso de gemelos digitales en este tipo de maquinaria. Se trata de modelos virtuales que replican en tiempo real el comportamiento de la máquina física, permitiendo simular operaciones, prever el desgaste de componentes, analizar la influencia de distintos parámetros sobre la calidad del reborde o incluso entrenar nuevos operarios en un entorno virtual sin riesgos ni consumo de material. Este tipo de recurso es especialmente útil en empresas que fabrican productos a medida o que trabajan con materiales costosos, donde hacer pruebas reales resulta caro o ineficiente. El gemelo digital permite además comparar el rendimiento esperado con el real, detectar desvíos, y hacer ajustes finos en la programación de los ciclos de trabajo para maximizar el rendimiento.

Otro campo en el que estas máquinas están mostrando gran potencial es el de la personalización. Cada vez más fabricantes ofrecen soluciones modulares que permiten adaptar la misma base mecánica a diferentes configuraciones: rodillos intercambiables para distintos perfiles de reborde, platos de sujeción con vacío o con garras para diferentes formas y tamaños, sistemas de cambio rápido de herramientas, o incluso cabezales múltiples que permiten realizar dos operaciones en paralelo. Esta versatilidad es clave en contextos donde el producto cambia constantemente o donde se producen lotes pequeños con alta rotación, como sucede en el diseño industrial, la fabricación de prototipos o la producción de componentes para arquitectura y mobiliario.

Las máquinas híbridas, que combinan funciones de rebordeado con embutido, punzonado o corte, están ganando protagonismo en fábricas que buscan reducir su huella de ocupación y simplificar la logística interna. En lugar de tener varias estaciones de trabajo separadas, con operarios especializados en cada una, se puede centralizar todo el proceso en una única célula multifunción, manejada por un sistema automatizado que decide la secuencia óptima según el tipo de pieza. Esto no solo mejora la eficiencia, sino que también reduce el número de manipulaciones, el desgaste por traslados y los tiempos improductivos entre etapas.

Por último, no se puede hablar de este tipo de maquinaria sin considerar el factor humano. A pesar del avance tecnológico, la experiencia del operario sigue siendo crucial en muchas situaciones, especialmente cuando se trabaja con materiales inestables, acabados especiales o pedidos únicos. Por eso, las mejores máquinas no son las que eliminan completamente al operario, sino aquellas que lo empoderan: que le permiten supervisar el proceso con claridad, intervenir rápidamente cuando algo no va bien, y ajustar los parámetros de forma intuitiva. Paneles táctiles de alta resolución, interfaces gráficas simples, alarmas visuales y sonoras bien diseñadas, y documentación digital integrada son algunos de los elementos que ayudan a que el operario trabaje con más seguridad, eficiencia y confianza.

Todo esto demuestra que el universo del corte y reborde de chapa redonda es mucho más que un simple proceso mecánico: es una combinación compleja de precisión, diseño, automatización, ergonomía, sostenibilidad y control de calidad. Las empresas que invierten en estas tecnologías no solo ganan en productividad, sino también en reputación, ya que pueden ofrecer productos con acabados superiores, menor tasa de fallos, entregas más rápidas y una capacidad de adaptación a los cambios del mercado que resulta clave en un entorno industrial cada vez más exigente. Si te gustaría que exploremos marcas recomendadas, diseños de planta ideales, o soluciones para tipos específicos de piezas, puedo ayudarte a profundizar aún más. ¿Quieres que avancemos por ahí?

Más allá de los aspectos técnicos y productivos, es interesante observar cómo las máquinas de corte y reborde para chapa redonda se están convirtiendo también en un componente estratégico dentro de la planificación industrial. Muchas empresas ya no las ven solamente como herramientas de producción, sino como activos que aportan valor en toda la cadena: desde el diseño de producto, pasando por la trazabilidad de calidad, hasta la respuesta ágil a pedidos personalizados o series limitadas. Por eso, cada vez se integran más con los sistemas de gestión de fabricación (MES), el control de inventario en tiempo real y los sistemas de diseño asistido por computadora (CAD/CAM). En estos entornos, la máquina recibe directamente la información del plano digital y ejecuta el proceso sin necesidad de pasos intermedios. Esto no solo acorta el tiempo entre la idea y el producto físico, sino que reduce los errores de interpretación y mejora la consistencia entre distintas partidas.

En el sector de la manufactura ligera, como el mobiliario metálico, las luminarias o las cubiertas decorativas, este enfoque ágil permite a las empresas responder rápidamente a nuevas tendencias estéticas o requerimientos funcionales de sus clientes. Un diseñador puede crear una nueva línea de productos con formas curvas o rebordes personalizados, y en pocas horas esas piezas pueden estar ya siendo producidas en la planta, sin necesidad de moldes especiales ni procesos largos de puesta a punto. Esta capacidad de pasar del diseño al prototipo y del prototipo a la producción en serie con la misma máquina y en el mismo lugar otorga una ventaja competitiva significativa en mercados donde el tiempo de respuesta y la personalización son claves.

En industrias más pesadas, como la automotriz, la naval o la fabricación de recipientes a presión, la precisión y la repetibilidad cobran aún mayor relevancia. Aquí, los bordes de las piezas no son solo estéticos o estructurales, sino que muchas veces forman parte de un sistema de sellado, un cierre hermético o una superficie de soldadura crítica. Por eso, las máquinas deben cumplir con normativas de calidad estrictas, realizar operaciones dentro de tolerancias mínimas y garantizar la repetición exacta de cada ciclo. En estos casos, se utilizan rebordeadoras que trabajan en combinación con sistemas de visión artificial, control dimensional por láser y escáneres 3D que validan la forma final del reborde pieza por pieza. Esta inspección automatizada permite identificar desviaciones antes de que las piezas pasen a la siguiente fase, evitando retrabajos costosos o riesgos de fallos en el producto final.

También es relevante considerar el papel que juegan estas máquinas en la sostenibilidad general de la operación industrial. Como parte de políticas de economía circular y reducción de desperdicios, cada vez más empresas buscan reutilizar recortes, reducir el número de procesos y trabajar con materiales reciclados. Las modernas cortadoras CNC permiten aprovechar al máximo cada lámina de metal, minimizando la chatarra generada. Por su parte, las rebordeadoras más eficientes pueden trabajar con materiales que presentan alguna variación de espesor o calidad superficial, ajustando automáticamente su presión y velocidad para obtener buenos resultados incluso en condiciones no ideales. Esto hace que se pueda trabajar con insumos más económicos sin sacrificar la calidad del producto.

El mantenimiento preventivo también ha evolucionado notablemente. A diferencia de los modelos antiguos, donde los fallos muchas veces se detectaban solo después de una parada o un defecto en la producción, hoy se utilizan sensores que miden la temperatura de los rodamientos, el desgaste de los rodillos, la vibración de los motores y el consumo eléctrico de los servomecanismos. Toda esta información se recopila en tiempo real y se analiza mediante algoritmos que predicen cuándo será necesario realizar una intervención. Así, se pueden planificar paradas técnicas en momentos convenientes, sin afectar el ritmo productivo, y extender significativamente la vida útil de la máquina. En muchas instalaciones, este sistema se complementa con mantenimiento remoto por parte del fabricante, quien puede acceder a los datos del equipo y dar instrucciones precisas al personal técnico de la planta para resolver cualquier inconveniente.

En paralelo, la capacitación de los operarios también se ha transformado. Las nuevas generaciones de trabajadores están más familiarizadas con interfaces digitales, pantallas táctiles y software gráfico, por lo que las máquinas actuales se diseñan con entornos de uso intuitivos, donde se pueden cargar recetas predefinidas, acceder a tutoriales paso a paso o consultar el estado de la máquina como si fuera una aplicación móvil. Esto reduce la curva de aprendizaje y facilita que cualquier operario capacitado pueda manejar diferentes modelos sin necesidad de largos períodos de adaptación. Además, muchas máquinas ofrecen niveles de usuario diferenciados: uno básico para operaciones rutinarias y otro avanzado para programación o mantenimiento, lo cual permite mantener la seguridad operativa y evitar cambios no autorizados en los parámetros críticos.

En definitiva, lo que alguna vez fue una operación simple —cortar un disco y darle forma al borde— se ha transformado en un sistema complejo, versátil, y profundamente conectado con todos los aspectos del proceso industrial moderno. La inversión en este tipo de maquinaria ya no se justifica solo por la cantidad de piezas que puede producir por hora, sino por el valor que aporta en términos de flexibilidad, calidad, eficiencia energética, trazabilidad y adaptación a los retos del mercado actual. Para cualquier empresa que trabaje con piezas metálicas circulares, desde una pequeña carpintería metálica hasta una multinacional del sector energético, contar con estas máquinas no es solo una ventaja competitiva: es una necesidad para mantenerse vigente y competitivo.

Recortadora y rebordeadora de láminas circulares

Las recortadoras y rebordeadoras de láminas circulares son herramientas especializadas utilizadas para transformar láminas de metal (u otros materiales) en discos o formas circulares, seguidas de un proceso para dar forma al borde de estas piezas. Estas máquinas son fundamentales en diversas industrias, como la fabricación de tapas, fondos, recipientes a presión, componentes para electrodomésticos, automotriz, y muchas otras aplicaciones en las que las piezas circulares son críticas.

Recortadora de Láminas Circulares

La recortadora de láminas circulares es una máquina diseñada para cortar una lámina metálica plana (generalmente de acero, aluminio, cobre o materiales más delgados) en discos de diámetro determinado. Dependiendo de la máquina y el proceso, existen varios métodos de corte:

- Corte con cizalla: Utiliza una cuchilla circular que corta el material de la chapa mediante un movimiento de tijera o cizalla. La máquina ajusta la cuchilla de acuerdo con el diámetro del disco a cortar. Es una solución rápida y eficiente para producción en serie de discos con pocos detalles adicionales.

- Corte por láser: Las máquinas de corte por láser son capaces de hacer cortes extremadamente precisos en materiales de diferentes grosores, generando bordes muy finos y limpios. Este tipo de corte es especialmente útil cuando se requiere alta precisión o cuando las piezas deben tener un diseño más complejo. Las máquinas de corte por láser permiten cortar múltiples formas y tamaños de discos a partir de una misma lámina, optimizando el uso del material y reduciendo el desperdicio.

- Corte por plasma: Similar al corte por láser, pero usando un chorro de plasma a alta temperatura para cortar el material. Aunque no es tan preciso como el láser, el corte por plasma es más rápido y es adecuado para materiales más gruesos.

- Corte por chorro de agua: Utiliza un chorro de agua a alta presión mezclado con abrasivos para cortar materiales, lo que es ideal para materiales sensibles al calor que no pueden ser cortados con métodos térmicos. El corte es limpio y preciso, pero la velocidad es algo menor en comparación con otros métodos.

El proceso de recorte en sí mismo suele ser relativamente rápido, especialmente en máquinas de corte automatizadas. Estas máquinas a menudo están equipadas con sistemas de alimentación automática que entregan la lámina y realizan el corte de manera continua, lo que optimiza el flujo de producción y reduce la intervención manual.

Rebordeadora de Láminas Circulares

Después de cortar las láminas en discos, la rebordeadora entra en acción para darle forma a los bordes. El rebordeado es un proceso que implica el uso de una herramienta que presiona y moldea el borde del disco metálico para crear un perfil específico, que puede servir para diversos fines: facilitar el ensamblaje, mejorar la resistencia estructural, permitir el sellado o simplemente estéticamente embellecer la pieza.

Existen diferentes tipos de rebordeado según la aplicación:

- Rebordeado simple: Consiste en formar un borde doblado hacia adentro o hacia afuera para eliminar aristas filosas, mejorar la seguridad y la manipulación de las piezas. Este proceso es común en piezas que se utilizan para tapas de recipientes, cubiertas de electrodomésticos, o componentes que requieren una unión sencilla.

- Rebordeado doble: Utilizado cuando se requieren bordes más fuertes o cuando se necesita un refuerzo adicional. Es habitual en la fabricación de componentes que deben soportar tensiones, como bridas o tapas para tanques presurizados.

- Rebordeado de forma compleja: Algunas rebordeadoras permiten formar bordes con formas específicas, como ranuras, perfiles o contornos que encajan con otras piezas. Este tipo de rebordeado es más avanzado y se utiliza para productos que requieren un ensamblaje preciso o que deben integrarse con otras partes en un proceso de fabricación más complejo.

El proceso de rebordeado puede realizarse mediante varios métodos:

- Rodillos de rebordeado: Un rodillo de alta presión actúa sobre el borde del disco, doblando el metal hacia el interior o exterior de manera gradual. Las máquinas con control CNC permiten ajustar la presión, la velocidad y el perfil del borde con alta precisión.

- Rebordear en varias etapas: En algunos casos, el rebordeado no se realiza en una sola pasada. Se pueden hacer varias etapas de rebordeado para alcanzar la forma o el acabado deseado. Esto es especialmente útil cuando se trabaja con materiales gruesos o cuando se requiere un borde muy preciso.

- Rebordeado con punzonado: Algunas máquinas combinan rebordeado con punzonado, permitiendo crear agujeros o formas específicas en el borde durante el proceso de rebordeado.

Características Comunes de las Recortadoras y Rebordeadoras de Láminas Circulares

Las máquinas de corte y rebordeado para láminas circulares modernas suelen integrar varias características avanzadas:

- Automatización: Las máquinas más modernas cuentan con controles numéricos (CNC), lo que permite programar el corte y el rebordeado con gran precisión. Estas máquinas pueden trabajar de manera continua, haciendo que los cambios entre diferentes tamaños o diseños de discos sean más fáciles y rápidos.

- Ajuste de parámetros: Las máquinas permiten ajustar diferentes parámetros, como la velocidad del corte, la presión del rebordeado, la fuerza aplicada y el ángulo del borde, todo controlado por software. Esto garantiza una alta repetibilidad en la producción de piezas con requisitos específicos.

- Mantenimiento predictivo: Equipos de sensores y tecnología avanzada de monitoreo permiten realizar un seguimiento del desgaste de componentes, como los rodillos de rebordeado o las cuchillas de corte, lo que facilita un mantenimiento preventivo y evita paradas imprevistas.

- Eficiencia en el uso del material: Con el uso de sistemas de anidado (optimización del corte) y alimentadores automáticos, las máquinas de corte y rebordeado pueden minimizar el desperdicio de material, lo cual es crucial para reducir costos y ser más respetuosos con el medio ambiente.

- Versatilidad: Algunas máquinas de corte y rebordeado permiten trabajar con diferentes materiales (acero, acero inoxidable, aluminio, cobre, etc.) y diferentes espesores, lo que les da una gran flexibilidad para adaptarse a una amplia variedad de productos.

- Diseño modular: Las máquinas pueden incluir componentes intercambiables que permiten modificar fácilmente las configuraciones para adaptarse a diferentes tipos de piezas o cambios en el proceso de producción, sin necesidad de nuevas adquisiciones.

Aplicaciones de las Recortadoras y Rebordeadoras de Láminas Circulares

Las recortadoras y rebordeadoras de láminas circulares se utilizan en una gran variedad de industrias. Algunas de las aplicaciones más comunes incluyen:

- Industria alimentaria: Fabricación de tapas para latas y recipientes, donde se requiere un corte limpio y un borde bien formado para sellar correctamente los productos.

- Electrodomésticos: Producción de componentes como tapas de secadores, parrillas o discos para hornos que necesitan bordes estéticamente agradables y funcionales.

- Automotriz: Producción de discos y tapas que son parte de sistemas de frenos, carrocerías u otros componentes donde se requiere un borde fuerte y preciso.

- Recipientes a presión y tanques: En estos casos, el rebordeado no solo tiene una función estética, sino estructural, pues el borde puede ayudar a que las piezas se ensamblen o se refuercen para resistir presiones internas.

- Mobiliario metálico: Los bordes redondeados y formados con precisión son esenciales en el diseño de muebles metálicos modernos, como estanterías, sillas, mesas y más.

- Fabricación de piezas decorativas: Muchas piezas decorativas, como lámparas, cubiertas metálicas o componentes arquitectónicos, requieren bordes finos y simétricos que las recortadoras y rebordeadoras pueden producir con precisión.

En resumen, las recortadoras y rebordeadoras de láminas circulares son herramientas indispensables en la producción de piezas metálicas con un formato circular, y su capacidad para ofrecer cortes precisos y bordes perfectamente formados las convierte en una parte fundamental de la fabricación moderna. Su evolución hacia mayor automatización, flexibilidad y control ha optimizado significativamente los procesos de producción y ha permitido a las empresas mejorar tanto la calidad como la eficiencia en sus operaciones. Si tienes alguna pregunta más específica o necesitas información sobre modelos concretos, no dudes en preguntar.

Maquinaria para corte y reborde de chapa circular

La maquinaria para corte y reborde de chapa circular está diseñada para procesar láminas de metal, principalmente en la fabricación de componentes circulares utilizados en diversas industrias, como la automotriz, la aeroespacial, la de electrodomésticos y la industria de recipientes a presión. Estas máquinas combinan precisión, rapidez y eficiencia en la producción de piezas circulares con bordes bien formados.

Tipos de Maquinaria para Corte y Reborde de Chapa Circular

- Máquinas de Corte para Chapa Circular (Recortadoras) Las máquinas de corte para chapa circular son herramientas que permiten cortar con alta precisión láminas de metal en discos circulares. Los métodos más comunes incluyen:

- Corte por cizalla: Este proceso utiliza una cuchilla que corta la chapa metálica mediante un movimiento de tijera. Es rápido y eficiente para cortar grandes volúmenes de discos de tamaño estándar.

- Corte por láser: En aplicaciones que requieren cortes extremadamente precisos o complejos, se utiliza el corte por láser. Este tipo de corte produce bordes muy finos y limpios, ideales para piezas con diseños detallados o tolerancias estrictas.

- Corte por plasma: Utiliza un chorro de plasma a alta temperatura para cortar materiales metálicos, ideal para chapas más gruesas. Aunque menos preciso que el láser, el corte por plasma es más rápido y adecuado para trabajos más pesados.

- Corte por chorro de agua: Este método es muy útil cuando se debe evitar la deformación del material, como en metales sensibles al calor. El corte por agua utiliza un chorro de agua a alta presión mezclado con abrasivos para cortar el material sin generar calor.

- Máquinas de Reborde para Chapa Circular (Rebordeadoras) Una vez que las piezas de chapa circular han sido cortadas, el siguiente paso es rebordearlas para darles la forma deseada. Las rebordeadoras son herramientas específicas para este proceso, y pueden operar de varias formas:

- Rebordeadora de borde simple: Se utiliza para doblar el borde hacia adentro o hacia afuera, eliminando aristas afiladas y mejorando la seguridad. Este tipo de reborde es común en piezas como tapas de recipientes o cubiertas.

- Rebordeadora de borde doble: Empleada cuando se necesita un borde más reforzado, utilizado en piezas que deben soportar mayor presión o fuerzas mecánicas. Esto es común en la fabricación de tapas para tanques de gas o recipientes a presión.

- Rebordeadora con perfilado: En algunos casos, se requiere que el borde tenga un perfil específico, como ranuras o hendiduras para un ensamblaje más preciso o una conexión con otras partes. Estas máquinas permiten realizar estos perfiles de manera eficiente.

- Máquinas Multifuncionales En la actualidad, existen máquinas que combinan ambos procesos, corte y rebordeado, en una sola operación, lo que ahorra tiempo y reduce los costos operativos. Estas máquinas están equipadas con sistemas automáticos que ajustan la presión, la velocidad y el tipo de corte o reborde según las especificaciones del material y el diseño.

Características de la Maquinaria para Corte y Reborde de Chapa Circular

- Control CNC (Control Numérico por Computadora): Muchas de las máquinas modernas para corte y reborde de chapa circular están equipadas con controladores CNC. Estos sistemas permiten programar de manera precisa el proceso de corte y rebordeado, asegurando la repetibilidad y exactitud de las piezas producidas. Los operadores pueden almacenar programas de producción y cambiar entre diferentes tipos de corte o rebordeado de manera rápida.

- Automatización: La automatización en estas máquinas ha reducido el esfuerzo manual en el manejo de material, aumentando la eficiencia del proceso. Sistemas de alimentación automática permiten que las láminas sean alimentadas de manera continua, reduciendo el tiempo de inactividad y aumentando la productividad.

- Versatilidad: Muchas de estas máquinas pueden trabajar con diferentes tipos de materiales metálicos (acero inoxidable, aluminio, cobre, etc.) y con una amplia gama de espesores. Esto las hace adecuadas para diversas aplicaciones, desde la fabricación de componentes ligeros hasta piezas más pesadas y complejas.

- Ajuste de parámetros en tiempo real: Las máquinas de corte y reborde están equipadas con sensores que pueden ajustar automáticamente parámetros como la velocidad de corte, la presión de rebordeado y otros ajustes, asegurando la calidad y eficiencia del proceso.

- Reducción de desperdicios: Gracias a los avances en software de optimización de corte y la capacidad de trabajar con materiales reciclados, estas máquinas pueden reducir al mínimo el desperdicio de material y aumentar la eficiencia en el uso de la chapa metálica.

Aplicaciones Comunes de la Maquinaria para Corte y Reborde de Chapa Circular

- Fabricación de Componentes Automotrices: Las piezas metálicas circulares, como discos de frenos, tapas de motor o piezas de carrocería, requieren procesos de corte y rebordeado para garantizar su calidad, precisión y durabilidad.

- Industria Alimentaria: En la producción de tapas y fondos para latas y otros recipientes herméticos, el corte y rebordeado precisos son esenciales para garantizar que los productos sean seguros y funcionales.

- Electrodomésticos: Muchos productos como secadores, lavadoras, microondas y hornos incluyen componentes circulares con bordes reforzados o estéticamente agradables que se producen mediante estos procesos.

- Recipientes a Presión: En la fabricación de tanques, bombonas de gas o recipientes industriales, el corte y rebordeado de chapas circulares asegura que los bordes sean fuertes y puedan resistir la presión interna.

- Fabricación de Mobiliario Metálico: Muchas piezas decorativas o funcionales de mobiliario metálico, como mesas, sillas, estanterías o luminarias, requieren bordes redondeados o formados mediante rebordeadoras.

- Componentes Electrónicos: Los componentes de metal que se utilizan en la fabricación de dispositivos electrónicos a menudo requieren formas circulares con bordes específicos para la integración en dispositivos más grandes.

Tendencias y Avances en la Maquinaria de Corte y Reborde

- Conectividad y Digitalización: Con la introducción de la Industria 4.0, las máquinas de corte y reborde de chapa circular están cada vez más conectadas a redes inteligentes. Esto permite monitorear el rendimiento de las máquinas en tiempo real, programar mantenimiento preventivo y realizar ajustes automáticamente.

- Eficiencia Energética: Los fabricantes están diseñando máquinas que no solo consumen menos energía, sino que también integran tecnologías para maximizar el rendimiento de la energía durante el corte y el rebordeado.

- Mayor Personalización: Con el aumento de la demanda de productos personalizados, las máquinas de corte y reborde están mejorando en términos de flexibilidad y capacidad de adaptación a diferentes diseños y configuraciones.

En resumen, la maquinaria para corte y reborde de chapa circular es esencial en muchos sectores industriales, ofreciendo soluciones precisas, rápidas y eficientes para la producción de componentes metálicos circulares. La innovación continua en automatización, conectividad y sostenibilidad está mejorando la calidad y reduciendo los costos operativos en este tipo de procesos de fabricación.

Las máquinas para corte y reborde de chapa circular no solo se enfocan en mejorar la eficiencia de la producción, sino también en la precisión y la calidad del producto final. El avance en la tecnología de control y automatización ha permitido a estas máquinas adaptarse mejor a los cambios en la demanda del mercado, especialmente en la fabricación de piezas personalizadas y en pequeñas cantidades.

Una de las tendencias más destacadas es el uso de inteligencia artificial (IA) en el control de las máquinas. La IA puede predecir y ajustar los parámetros del corte y rebordeado en tiempo real, mejorando aún más la calidad y reduciendo el margen de error. Además, permite una mayor flexibilidad en los procesos de producción, ya que la máquina puede aprender de cada operación y optimizarse para la siguiente. Esto es especialmente útil cuando se manejan materiales con características variables o cuando los diseños de las piezas cambian con frecuencia.

En cuanto a la reducción de costos operativos, una de las principales ventajas de las máquinas automatizadas es la reducción de la intervención humana, lo que disminuye la posibilidad de errores y aumenta la eficiencia general de la planta. Los sistemas automatizados también permiten gestionar el tiempo de inactividad de manera más efectiva, programando mantenimiento preventivo y evitando interrupciones inesperadas.

Por otro lado, la integración de sistemas de visión artificial en las máquinas de corte y reborde se ha convertido en una herramienta clave para garantizar la calidad del producto final. Estos sistemas pueden detectar imperfecciones en el material antes de que el proceso de corte o rebordeado comience, lo que asegura que solo las piezas de alta calidad continúen en el proceso de producción.

El concepto de producción flexible también ha ganado importancia. Las máquinas para corte y reborde de chapa circular pueden adaptarse a una gama más amplia de tamaños y formas de piezas, lo que es fundamental para empresas que necesitan cambiar rápidamente entre diferentes tipos de producción. Esto permite a los fabricantes responder rápidamente a cambios en la demanda del mercado o a especificaciones personalizadas, sin comprometer la calidad ni la eficiencia.

En cuanto al impacto ambiental, muchos fabricantes están invirtiendo en tecnología para reducir el desperdicio de material durante los procesos de corte. La optimización del corte mediante software avanzado permite maximizar el uso de la chapa metálica, minimizando los desperdicios y reduciendo el impacto ambiental. Además, algunas máquinas están diseñadas para usar menos energía durante el corte, lo que contribuye a una reducción en la huella de carbono del proceso de fabricación.

Con el avance de la tecnología de materiales, las máquinas de corte y reborde también están evolucionando para manejar materiales más complejos, como aleaciones avanzadas, metales reciclados o chapas con recubrimientos especiales. Esto permite a los fabricantes diversificar sus productos y estar mejor preparados para trabajar con nuevos materiales en constante desarrollo.

Finalmente, la mantenimiento predictivo sigue siendo una tendencia clave. El uso de sensores para monitorizar el desgaste de las herramientas de corte, los motores y otros componentes críticos permite realizar ajustes antes de que se produzcan fallos. Esta capacidad de prever problemas y actuar antes de que afecten a la producción es fundamental para mantener la productividad alta y los costos bajos.

En resumen, la maquinaria para corte y reborde de chapa circular continúa evolucionando hacia sistemas más inteligentes, sostenibles y adaptables. Con el avance continuo en automatización, inteligencia artificial, y soluciones de optimización de procesos, estas máquinas están no solo mejorando la eficiencia, sino también contribuyendo a un futuro de fabricación más flexible y respetuoso con el medio ambiente.

El futuro de la maquinaria para corte y reborde de chapa circular parece estar muy orientado hacia la integración de tecnologías emergentes, lo que permitirá a los fabricantes mantener su competitividad en un mercado global cada vez más exigente. Entre las innovaciones más destacadas se encuentran las máquinas de corte autónomas. Estas máquinas no solo son capaces de realizar el corte de forma automática, sino que también pueden tomar decisiones sobre el proceso en función de datos en tiempo real, sin necesidad de intervención humana.

En términos de interacción entre máquinas, se prevé que las fábricas del futuro estén equipadas con sistemas completamente interconectados, donde las máquinas no solo realizan sus funciones de manera autónoma, sino que también se comunican entre ellas para optimizar el flujo de trabajo. Por ejemplo, si una máquina de corte detecta que se está produciendo más material de desecho de lo esperado, puede notificar a una máquina de reborde para ajustar la presión o el ángulo de corte para reducir el desperdicio. Este tipo de sincronización entre máquinas optimiza el proceso de producción y mejora la eficiencia en general.

Además, la inteligencia artificial (IA) jugará un papel clave no solo en el ajuste de los parámetros de corte, sino también en la predicción de la demanda y en la programación inteligente de la producción. Las máquinas podrán ajustarse dinámicamente para producir piezas que coincidan con las tendencias de consumo o los requisitos específicos del cliente, reduciendo la necesidad de cambios manuales de configuración y mejorando la capacidad de respuesta de la producción ante fluctuaciones del mercado.

La integración de robótica avanzada en el proceso de corte y reborde de chapa circular también está tomando fuerza. Los robots pueden desempeñar múltiples roles, desde la manipulación de material hasta el control de calidad y la supervisión del estado de las máquinas. En lugar de depender de operarios para cargar y descargar las piezas, los robots automatizados pueden hacerlo de manera más rápida y precisa, lo que reduce los tiempos de ciclo y aumenta la capacidad de producción. Estos robots también pueden realizar tareas repetitivas con alta precisión, garantizando que las piezas terminadas cumplan con los estándares de calidad más rigurosos.

Otro aspecto clave es la fabricación aditiva, que está comenzando a integrarse en la industria del corte y reborde de chapa. Si bien las impresoras 3D han sido principalmente asociadas con la creación de prototipos y piezas más pequeñas, ahora se están desarrollando tecnologías para imprimir estructuras metálicas de gran tamaño y complejidad. La combinación de corte y reborde con técnicas de fabricación aditiva podría permitir una mayor flexibilidad en el diseño de piezas circulares complejas, al mismo tiempo que se aprovechan las ventajas de los métodos tradicionales de corte y reborde.

En cuanto a sostenibilidad, se espera que las máquinas para corte y reborde continúen mejorando en términos de eficiencia energética y reducción de desperdicios. A medida que las regulaciones ambientales se vuelven más estrictas, la industria de maquinaria también está adoptando enfoques más ecológicos, como el reciclaje de chatarra metálica directamente en el proceso y la reducción del uso de materiales no reciclables en las máquinas mismas.

Por último, el uso de realidad aumentada (RA) y realidad virtual (RV) en el mantenimiento y la formación de operadores está cobrando relevancia. Estas tecnologías permiten que los operadores y técnicos de mantenimiento reciban información en tiempo real sobre el estado de la máquina o interactúen con modelos virtuales para comprender mejor los procesos y las reparaciones necesarias. Esto no solo mejora la capacitación de los operarios, sino que también permite una respuesta más rápida ante fallos, reduciendo los tiempos de inactividad y los costos asociados.

En resumen, las máquinas de corte y reborde de chapa circular están en un punto de inflexión hacia una era de automatización avanzada, conectividad, personalización y sostenibilidad. Con la incorporación de IA, robótica, fabricación aditiva y tecnologías emergentes como la RA y la RV, estas máquinas no solo mejorarán la eficiencia de la producción, sino que también transformarán la forma en que las fábricas operan, haciéndolas más inteligentes, flexibles y ecológicas.