Máquina punzonadora y bridadora de ventiladores CNC: La Máquina punzonadora y bridadora CNC representa una solución integral y avanzada para la conformación y procesamiento de chapa metálica en entornos industriales modernos, combinando la precisión del control numérico con la robustez mecánica necesaria para operaciones repetitivas y de alta productividad. Estas máquinas han sido concebidas para realizar, en un único equipo o en células integradas, operaciones de punzonado, embutición ligera, corte de contornos, y bridadado o rebordeado de piezas cilíndricas y planas —tareas habituales en la fabricación de componentes para automoción, electrodomésticos, climatización, depósitos y series de recipientes metálicos—, minimizando los tiempos de manipulación y las tolerancias acumuladas que se generan cuando dichas operaciones se realizan en máquinas separadas. El control CNC permite programar secuencias complejas de herramientas, gestionar parámetros de esfuerzo, velocidad y retroceso, y aplicar estrategias de punzonado y bridadado optimizadas para distintos espesores y aleaciones (acero al carbono, inoxidables, aluminios y laminerías tratadas), lo que se traduce en una reducción notable del desperdicio, una mayor repetibilidad dimensional y una mejor calidad superficial en los bordes y labios formados.

Desde el punto de vista técnico, una máquina punzonadora y bridadora CNC integra un cabezal o torre de herramientas con múltiples golpes que puede incorporar punzones intercambiables, matrices de corte, dados de bridadado y accesorios rotativos o indexables para operaciones circunferenciales. El sistema hidráulico o servo-hidráulico, dimensionado para ofrecer un perfil de carga controlado, garantiza la fuerza de estampación necesaria para espesores variables y permite ajustar la curva de presión para evitar roturas o fisuras en las zonas críticas. El eje de bridadado suele complementarse con mandriles giratorios o mesas indexables que sujetan la pieza y permiten ejecutar rebordes continuos o segmentos con radios y ángulos programables; cuando se requiere rebordeado interno o externo en piezas cerradas, se emplean mandriles expandibles o útiles de formación interna que trabajan en sincronía con el cabezal de bridadado. El control CNC, además de servir para el posicionamiento XY de la pieza con gran precisión, gestiona parámetros avanzados como el avance por golpe, el control de choque y la compensación por desgaste de herramienta; muchas máquinas modernas incorporan sensores de fuerza para retroalimentación en tiempo real y detección de anomalías (por ejemplo, punzones obstruidos o cambios en la dureza del material), lo que facilita la trazabilidad del proceso y reduce tiempos de paro por ajustes manuales.

La flexibilidad en utillajes es otro pilar en estas máquinas: canastas modulares de punzones, matrices intercambiables con calibrado rápido, sistemas de cambio automático de herramienta y unidades de torque programable permiten adaptar la misma línea a lotes pequeños con múltiples referencias o a producciones en masa. Para piezas con geometrías complejas se integran dispositivos de alimentación automática de chapa (alimentadores servoeléctricos o por rodillos) con guías y topes programables, así como sistemas de posicionamiento por visión o marcaje que aseguran la colocación exacta de cada pieza antes del golpe. En aplicaciones donde la calidad del reborde es crítica (por ejemplo, juntas herméticas o ensamblados con sellos), se recurre a secuencias de formación por pasos: primer bridadado a baja presión para dar forma inicial y segundo paso a presión controlada para acabar el perfil, evitando así agrietamiento y mejorando la concentricidad. El diseño estructural de las máquinas favorece rigidez y estabilidad térmica —bancadas soldadas y envejecidas, guías rectificadas y husillos de bolas de alta precisión— para mantener tolerancias de repetibilidad con el uso continuo.

En términos de integración industria 4.0, la máquina punzonadora y bridadora CNC se incorpora como nodo inteligente en la planta: los controles admiten conexión OPC-UA, protocolos de telemetría y supervisión SCADA, informes automáticos de consumos y mantenimiento predictivo basados en la monitorización de horas de trabajo, ciclos hidráulicos y vibraciones. Esto facilita que los responsables de producción optimicen el OEE, ajusten planificación según usura de herramientas y detecten precozmente variaciones que pueden afectar la calidad del reborde o punzonado. La ergonomía y seguridad también son consideraciones clave: protecciones perimetrales conformes a normas internacionales, cortinas láser con zonas de seguridad, sistemas de enclavamiento de puertas y dispositivos de parada segura reducen el riesgo en operaciones que implican fuerzas elevadas y partes rotantes. Además, la adopción de controles con interfaces gráficas intuitivas y simulación previa al proceso (softwares CAM integrados) permite a operadores cualificados programar ciclos, simular colisiones y optimizar tiempos de ciclo sin necesidad de pruebas físicas costosas.

Respecto a aplicaciones y ventajas competitivas, esta maquinaria permite a fabricantes ofrecer piezas con bridas y rebordes listos para ensamblaje —por ejemplo, componentes para intercambiadores de calor, carcasas con bordes sellables o recipientes con labios de estanqueidad— reduciendo operaciones posteriores como soldado, troquelado final o rebordeado manual. La capacidad de realizar punzonado limpio y bridadado en la misma secuencia disminuye la manipulación y mejora la trazabilidad, siendo especialmente valiosa en industrias donde la limpieza de la cara de corte y la integridad del borde son críticas: alimentaria, farmacéutica, HVAC y automoción. Desde la perspectiva económica, aunque la inversión inicial puede ser mayor que la de equipos separados, la reducción de tiempos de ciclo, el menor desperdicio de material, la disminución de stock intermedio y la flexibilidad para cambios rápidos de referencia compensan con creces en series medias y largas. Además, la calidad mejorada reduce retrabajos y rechazos, y la posibilidad de documentar parámetros por lote ayuda en auditorías de calidad y certificaciones.

El mantenimiento y la optimización operativa requieren protocolos específicos: programas de verificación y rectificado de herramientas, calibración periódica de sensores de fuerza y desplazamiento, limpieza y filtrado del circuito hidráulico, y control del juego en guías y husillos. Un plan de recambio proactivo de punzones y matrices evita discontinuidades en la producción; el análisis por condición de las piezas (medición de perfil del brido, comprobación de concentricidad y inspección de rebabas) permite ajustar parámetros antes de que se deriven piezas fuera de tolerancia. La formación del personal es determinante: operadores con conocimientos en CNC, lectura de planos y comprensión de comportamientos del material reducirán tiempos de aprendizaje y fallos por programación inadecuada. Finalmente, la selección de consumibles y accesorios —desde lubricantes específicos para estampación hasta mandriles de calidad y punzones con recubrimientos resistentes al desgaste— influye directamente en la consistencia del bridadado y la vida útil del utillaje.

En síntesis, la máquina punzonadora y bridadora CNC es una inversión estratégica para empresas que buscan consolidar operaciones de conformado y acabado de chapa en un proceso controlado, eficaz y adaptable. Su combinación de precisión CNC, robustez mecánica, capacidad de integración en plantas digitales y versatilidad de utillaje la convierte en una herramienta esencial para la fabricación moderna, capaz de elevar la calidad del producto final, reducir costes operativos y acortar tiempos de entrega sin sacrificar la fiabilidad ni la seguridad en el entorno productivo.

Máquina punzonadora y bridadora de ventiladores CNC

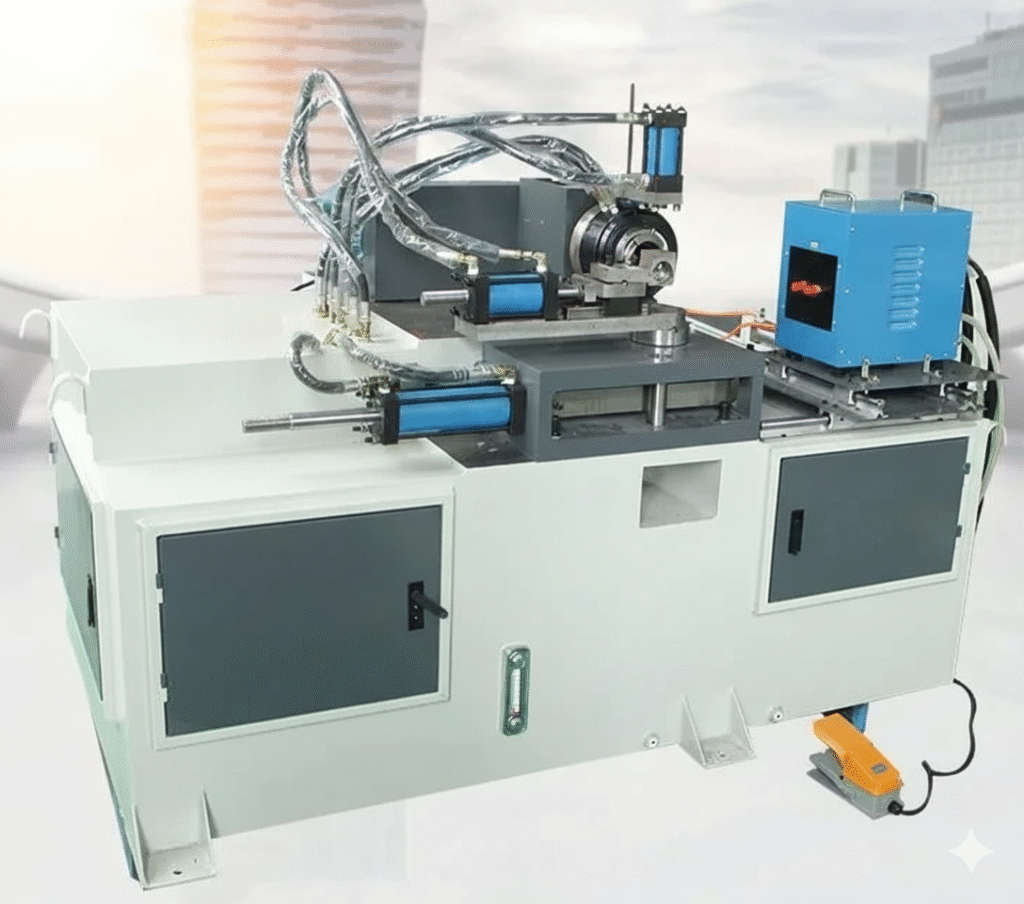

La Máquina punzonadora y bridadora de ventiladores CNC es un equipo altamente especializado diseñado para la fabricación de componentes metálicos de ventiladores industriales y comerciales, optimizando tanto la precisión del punzonado como la formación de bridas en piezas circulares o semicirculares. Este tipo de maquinaria combina la versatilidad de un sistema CNC con la robustez mecánica necesaria para manipular chapas de acero, aluminio o acero inoxidable de distintos espesores, asegurando que las piezas finales cumplan con las tolerancias dimensionales y geométricas requeridas en la industria de ventilación y climatización. La integración de punzonado y bridadado en un solo equipo permite realizar perforaciones, cortes de contorno y la formación de bridas en una secuencia programada, eliminando la necesidad de manipular las piezas entre distintos equipos y reduciendo significativamente los tiempos de producción. Esto resulta especialmente relevante en la fabricación de hélices, carcasas, campanas y difusores, donde la precisión del reborde es clave para garantizar ensamblajes estancos y un funcionamiento equilibrado del ventilador.

Desde el punto de vista técnico, estas máquinas suelen incluir un cabezal de herramientas intercambiables que permite punzonar orificios para tornillería, ranuras de montaje o ventilación, así como bridar el perímetro de la pieza mediante dados de bridadado adaptables al diámetro de cada componente. Los sistemas CNC controlan el posicionamiento de la pieza sobre mesas rotativas o mandriles giratorios, asegurando que el punzonado y bridadado se realicen de manera exacta, incluso en piezas de geometría compleja o diámetros variables. Las unidades hidráulicas o servo-hidráulicas proporcionan la fuerza necesaria para trabajar chapas de distintos espesores sin deformaciones, mientras que los sensores integrados permiten controlar la presión, detectar anomalías y garantizar que la fuerza aplicada sea uniforme en cada ciclo. Muchos modelos modernos incorporan sistemas de alimentación automática de chapa y dispositivos de sujeción que permiten manipular piezas circulares grandes de manera segura y precisa.

La programación CNC facilita la creación de secuencias de trabajo complejas, permitiendo definir la cantidad, posición y tipo de perforaciones, así como el perfil y altura de la brida. Esto es particularmente útil en ventiladores industriales donde cada pieza puede requerir perforaciones de montaje, salidas de aire y refuerzos estructurales específicos. Además, la capacidad de realizar rebordes internos y externos, mediante mandriles expandibles o dados específicos, garantiza que las bridas cumplan con las especificaciones de ensamblaje y estanquidad, reduciendo la necesidad de operaciones manuales posteriores. La repetibilidad que ofrece el CNC asegura que cada unidad fabricada tenga la misma calidad y concentricidad, un factor crítico para evitar vibraciones y desbalances en los ventiladores de alta velocidad.

La máquina punzonadora y bridadora de ventiladores CNC también se destaca por su capacidad de integración en plantas inteligentes o Industria 4.0. Los controles permiten supervisión remota, registro de ciclos, trazabilidad de producción y ajustes de parámetros en tiempo real, optimizando la eficiencia operativa y reduciendo el riesgo de piezas defectuosas. La ergonomía y la seguridad son factores clave: protecciones perimetrales, cortinas láser, enclavamientos de seguridad y sistemas de parada de emergencia garantizan que los operadores puedan trabajar con piezas grandes y herramientas de alta fuerza de manera segura.

En cuanto a aplicaciones, este tipo de maquinaria se utiliza ampliamente en la producción de ventiladores axiales y centrífugos, unidades de climatización, extractores industriales, sistemas de ventilación para edificios comerciales, y componentes de refrigeración industrial. La combinación de punzonado y bridadado CNC permite reducir tiempos de ciclo, minimizar el desperdicio de material y mejorar la calidad superficial y dimensional de las bridas y perforaciones. Esto se traduce en productos finales más consistentes, con mejor ajuste durante el ensamblaje y menor necesidad de retrabajos o ajustes posteriores.

El mantenimiento de la máquina requiere atención a los sistemas hidráulicos, calibración de sensores y control de desgaste de punzones y dados de bridadado, mientras que la formación del personal en programación CNC y manipulación de piezas circulares garantiza una producción eficiente y segura. La selección de accesorios y consumibles adecuados, como mandriles de calidad, punzones recubiertos y lubricantes específicos, prolonga la vida útil del equipo y asegura la repetibilidad de los resultados.

En resumen, la Máquina punzonadora y bridadora de ventiladores CNC es un equipo clave para la fabricación moderna de componentes metálicos de ventiladores, combinando precisión, velocidad y flexibilidad. Su capacidad para integrar punzonado y bridadado en un solo proceso controlado por CNC mejora la productividad, asegura la calidad del producto final y optimiza el flujo de trabajo en la industria de ventilación y climatización.

La máquina punzonadora y bridadora de ventiladores CNC se ha convertido en un equipo esencial para la industria metalúrgica y de climatización, ya que permite combinar en un solo proceso operaciones que tradicionalmente se realizaban por separado, como el punzonado de orificios para tornillería o salidas de aire, el corte de contornos precisos y la formación de bridas en piezas metálicas circulares o planas. Gracias a la integración de un control CNC avanzado, la máquina logra una precisión dimensional extraordinaria, garantizando que cada ventilador producido cumpla con tolerancias estrictas, concentricidad perfecta y bordes perfectamente formados, lo cual es crítico para evitar vibraciones o desbalances en componentes rotativos. El sistema de punzonado está diseñado para adaptarse a distintos espesores de chapa, desde acero al carbono y acero inoxidable hasta aluminio y aleaciones ligeras, permitiendo cambiar rápidamente los punzones y matrices según el tipo de pieza o lote, y reduciendo considerablemente el tiempo de preparación entre series. Además, la combinación de punzonado y bridadado en un mismo equipo elimina la manipulación intermedia de las piezas, disminuye la probabilidad de errores y garantiza la repetibilidad del proceso, factores fundamentales en producciones en serie de ventiladores industriales y comerciales.

El diseño técnico de la máquina incluye cabezales intercambiables, dados de bridadado adaptables y mesas rotativas o mandriles giratorios que permiten trabajar piezas de diámetros variables con un control de posicionamiento muy preciso. Los sistemas hidráulicos o servo-hidráulicos proporcionan la fuerza necesaria para perforar y formar chapas sin generar deformaciones, y los sensores de presión y desplazamiento permiten supervisar cada ciclo en tiempo real, detectando cualquier anomalía o desviación que pueda afectar la calidad del reborde o la alineación de los orificios. La programación CNC facilita la definición de secuencias de trabajo complejas, incluyendo el número, posición y tipo de perforaciones, así como la altura, el radio y la orientación del brido, garantizando que cada ventilador se fabrique exactamente según las especificaciones. Para piezas más complejas, se emplean mandriles expandibles o útiles de formación interna que permiten crear bridas internas y externas con radios variables, logrando una consistencia que sería muy difícil de alcanzar mediante procesos manuales o equipos separados.

La eficiencia de estas máquinas se ve potenciada por sistemas de alimentación automática de chapa y dispositivos de sujeción que aseguran que la pieza esté perfectamente posicionada antes de cada golpe. En la producción de ventiladores, donde se requiere que cada hélice, carcasa o difusor mantenga una geometría exacta para un funcionamiento equilibrado y silencioso, estas características son críticas. Además, muchos modelos incorporan controles que permiten simular el proceso antes de ejecutar físicamente la pieza, evitando colisiones y optimizando la secuencia de operaciones, lo que reduce el desgaste de herramientas y disminuye el riesgo de scrap. La integración de la máquina en sistemas de Industria 4.0 ofrece ventajas adicionales: monitoreo remoto, recopilación de datos de ciclo, trazabilidad de producción y mantenimiento predictivo, lo que permite que los responsables de planta optimicen los tiempos de operación, ajusten parámetros en función del desgaste de los punzones y aseguren la calidad constante de las bridas y perforaciones.

Desde el punto de vista de la calidad, la máquina garantiza que cada brida cumpla con los requerimientos de ensamblaje y estanquidad, lo cual es esencial en ventiladores que deben operar con eficiencia aerodinámica y sin fugas de aire. La repetibilidad de la CNC asegura que lotes grandes mantengan la misma concentricidad y alineación, evitando desbalances que podrían generar vibraciones, ruidos o fallos prematuros. La combinación de punzonado y bridadado en un solo ciclo también reduce la cantidad de operaciones secundarias, minimiza la generación de rebabas y mejora el acabado superficial, lo que a su vez facilita ensamblajes con sellos o fijaciones mecánicas sin necesidad de rectificados adicionales. La versatilidad del equipo permite adaptar la misma máquina a diferentes tipos de ventiladores, desde extractores industriales de gran diámetro hasta ventiladores compactos para aplicaciones comerciales, garantizando una inversión rentable y flexible para fabricantes que manejan múltiples referencias y series de producción variables.

El mantenimiento de la máquina es otro aspecto crítico, ya que implica la supervisión del sistema hidráulico, la calibración de sensores y la revisión periódica de punzones, matrices y mandriles de bridadado. La vida útil del equipo y la calidad de las piezas dependen de la correcta lubricación, la limpieza de filtros y la reposición o rectificado de herramientas desgastadas, mientras que la formación del personal en programación CNC y manejo seguro de piezas circulares asegura que la producción se realice de manera eficiente y sin incidentes. En términos de seguridad, la máquina cuenta con protecciones perimetrales, cortinas láser y sistemas de enclavamiento que garantizan la protección del operador ante movimientos de alta fuerza o piezas de gran tamaño, cumpliendo con las normas internacionales de seguridad industrial. Gracias a todas estas características, la máquina punzonadora y bridadora de ventiladores CNC se posiciona como una herramienta clave para la fabricación moderna, ofreciendo precisión, velocidad, versatilidad y confiabilidad, optimizando la producción de componentes metálicos críticos y mejorando la competitividad de los fabricantes en el sector de ventilación y climatización.

La máquina punzonadora y bridadora de ventiladores CNC es un equipo que combina precisión, robustez y automatización para satisfacer las demandas de la producción moderna de componentes metálicos en la industria de ventilación y climatización. Su diseño permite realizar de manera consecutiva operaciones de punzonado, corte de contornos y bridadado de piezas circulares o planas, optimizando la secuencia de trabajo y eliminando la necesidad de manipulación entre distintos equipos. Esto se traduce en una mejora sustancial de la eficiencia, reducción de errores y repetibilidad total en la fabricación de hélices, carcasas, campanas, difusores y otros componentes metálicos de ventiladores industriales y comerciales. Gracias al control CNC, cada pieza puede fabricarse siguiendo parámetros exactos de posición, fuerza de punzonado, altura y radio de brida, asegurando que se cumplan estrictamente las tolerancias geométricas y dimensionales requeridas, un aspecto crítico para mantener el equilibrio aerodinámico y la integridad estructural de los ventiladores. La capacidad de trabajar con distintos materiales, desde acero al carbono y acero inoxidable hasta aluminio y aleaciones ligeras, proporciona versatilidad y flexibilidad, permitiendo al mismo equipo adaptarse a distintas series de producción y requerimientos de diseño.

El núcleo técnico de la máquina combina un cabezal intercambiable con punzones, matrices de corte y dados de bridadado, junto con mesas giratorias, mandriles indexables y sistemas de sujeción que garantizan un posicionamiento preciso de la pieza antes y durante cada operación. Los sistemas hidráulicos o servo-hidráulicos proporcionan fuerza controlada y regulable, lo que evita deformaciones y garantiza un acabado limpio, mientras que los sensores integrados supervisan en tiempo real parámetros como presión, desplazamiento y fuerza aplicada, permitiendo ajustes automáticos y evitando defectos. La programación CNC permite crear secuencias complejas, incluyendo perforaciones para tornillería, ranuras de montaje y perfiles de brida con radios y alturas específicos, lo que hace posible producir piezas altamente especializadas con repetibilidad total y sin intervención manual. Para operaciones más complejas, como bridas internas o contornos de geometría variable, se utilizan mandriles expandibles y útiles formadores internos, asegurando uniformidad en todas las piezas y reduciendo la necesidad de retrabajos posteriores.

La integración de sistemas de alimentación automática de chapa y dispositivos de sujeción inteligentes mejora la productividad y la seguridad, permitiendo manejar piezas grandes y de geometría compleja sin comprometer la precisión. En aplicaciones de ventiladores industriales, donde la calidad del reborde y la exactitud del punzonado afectan directamente al rendimiento aerodinámico, esta capacidad es esencial. Además, la máquina puede integrarse en entornos de Industria 4.0 mediante protocolos de comunicación, sistemas de monitoreo remoto, trazabilidad de producción y mantenimiento predictivo, lo que facilita la planificación, el control de calidad y la optimización de los tiempos de ciclo. La simulación previa al proceso permite verificar colisiones, optimizar secuencias y ajustar parámetros antes de ejecutar físicamente las piezas, lo que reduce el desgaste de herramientas y minimiza el scrap, aumentando la eficiencia operativa.

En cuanto a la calidad del producto, la máquina asegura que cada brida cumpla con los estándares de ensamblaje y estanquidad, lo cual es fundamental para componentes que deben operar a altas velocidades sin generar vibraciones o fugas de aire. La repetibilidad del control CNC asegura que cada lote de piezas mantenga concentricidad y alineación perfectas, evitando desbalances que puedan afectar la eficiencia y la durabilidad del ventilador. La combinación de punzonado y bridadado en un solo ciclo reduce la necesidad de operaciones secundarias, mejora el acabado superficial y minimiza la aparición de rebabas, facilitando el ensamblaje posterior y garantizando un producto final listo para montaje o integración. La versatilidad del equipo permite producir desde ventiladores compactos hasta grandes extractores industriales, ofreciendo una solución rentable y adaptable para fabricantes que manejan diferentes referencias y tamaños de producción.

El mantenimiento de la máquina incluye la revisión periódica de sistemas hidráulicos, calibración de sensores, control del desgaste de punzones, matrices y mandriles, y la limpieza y lubricación de componentes críticos. La formación del personal en programación CNC, manejo seguro de piezas circulares y optimización de procesos es esencial para mantener la eficiencia y la seguridad. Las protecciones perimetrales, cortinas láser y enclavamientos aseguran que los operadores puedan trabajar con piezas grandes y herramientas de alta fuerza sin riesgo, cumpliendo con las normativas internacionales de seguridad industrial. Gracias a estas características, la máquina punzonadora y bridadora de ventiladores CNC no solo optimiza la producción, sino que garantiza la calidad, la precisión y la consistencia de los componentes metálicos, consolidándose como un pilar fundamental en la fabricación moderna de ventiladores y sistemas de climatización.

La máquina punzonadora y bridadora de ventiladores CNC representa la máxima combinación entre automatización, precisión y productividad en la fabricación de componentes metálicos para sistemas de ventilación. Su diseño avanzado permite ejecutar en un solo ciclo de producción operaciones que anteriormente requerían múltiples equipos: perforación de orificios para tornillería o fijaciones, corte de contornos, bridadado de bordes y formación de perfiles específicos en piezas circulares, semicirculares o planas. Gracias al control CNC, cada acción se realiza con exactitud milimétrica, asegurando que las hélices, carcasas, difusores y campanas mantengan tolerancias estrictas, concentricidad perfecta y bordes uniformes, aspectos fundamentales para garantizar que los ventiladores operen sin vibraciones, ruidos o desbalances. La capacidad de la máquina para trabajar con diferentes materiales —acero al carbono, acero inoxidable, aluminio y aleaciones ligeras— proporciona flexibilidad a los fabricantes, permitiendo adaptar rápidamente el equipo a distintos espesores, geometrías y series de producción, sin comprometer la calidad ni la consistencia del resultado final.

Técnicamente, la máquina integra cabezales de herramientas intercambiables que permiten ajustar punzones, matrices de corte y dados de bridadado según las necesidades de cada pieza, combinados con mandriles giratorios o mesas indexables que aseguran un posicionamiento preciso y repetible de la chapa antes de cada operación. Los sistemas hidráulicos o servo-hidráulicos garantizan la fuerza adecuada para perforar y bridar sin deformar la pieza, mientras que sensores de presión y desplazamiento monitorean en tiempo real la fuerza aplicada, detectando cualquier anomalía que pueda afectar la calidad del reborde o la alineación de los orificios. La programación CNC facilita la creación de secuencias complejas, desde la ubicación exacta de perforaciones y ranuras de montaje hasta la definición de radios, alturas y ángulos de brida, permitiendo que incluso piezas de geometría complicada se fabriquen de forma uniforme y sin intervención manual. Para bridas internas o externas de contornos variables se emplean mandriles expandibles y útiles específicos, logrando una formación precisa y uniforme en cada pieza, con reducción de retrabajos y desperdicio de material.

La eficiencia de la máquina se ve incrementada por sistemas de alimentación automática de chapa y dispositivos de sujeción que aseguran estabilidad durante el punzonado y bridadado, permitiendo manipular piezas grandes de manera segura y precisa. En el caso de ventiladores industriales y comerciales, donde la exactitud de las bridas y perforaciones influye directamente en el rendimiento aerodinámico y la durabilidad de los componentes, esta característica es fundamental. Los modelos más modernos permiten simular los procesos antes de su ejecución, optimizando secuencias, evitando colisiones y prolongando la vida útil de herramientas y matrices. Además, la integración en entornos de Industria 4.0 brinda monitoreo remoto, trazabilidad de producción, registro de parámetros y mantenimiento predictivo, facilitando la gestión de lotes, optimización de tiempos de ciclo y control de calidad de manera centralizada.

En términos de resultados, la máquina asegura que cada brida cumpla con los estándares de ensamblaje y estanquidad, garantizando que los ventiladores funcionen correctamente sin pérdidas de aire ni desbalances. La combinación de punzonado y bridadado en un solo proceso reduce operaciones secundarias, mejora el acabado superficial y minimiza la aparición de rebabas, logrando piezas listas para ensamblaje o integración inmediata. Su versatilidad permite producir desde pequeños ventiladores comerciales hasta grandes extractores industriales, ofreciendo una solución rentable y adaptable para fabricantes con diferentes referencias y lotes de producción variables. El mantenimiento preventivo incluye revisión de sistemas hidráulicos, calibración de sensores, control de desgaste de punzones y matrices, lubricación y limpieza periódica, asegurando la estabilidad del equipo y la consistencia de los resultados. La seguridad del operador se garantiza mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, cumpliendo con normativas internacionales y reduciendo riesgos en la manipulación de piezas pesadas y herramientas de alta fuerza.

En definitiva, la máquina punzonadora y bridadora de ventiladores CNC ofrece un nivel de precisión, automatización y repetibilidad que transforma la producción de componentes metálicos para ventiladores, permitiendo a los fabricantes optimizar tiempos de ciclo, reducir desperdicios y asegurar la calidad de cada pieza. Su capacidad para integrar punzonado, corte y bridadado en un solo proceso controlado por CNC, junto con la adaptabilidad a distintos materiales, espesores y geometrías, la convierte en un elemento clave para la eficiencia y competitividad de la industria de ventilación y climatización moderna.

Máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo diseñado específicamente para optimizar la fabricación de componentes metálicos que requieren bridas, rebordes o labios precisos, asegurando un ensamblaje perfecto y estanquidad en sistemas de ventilación y climatización. Este tipo de máquina permite formar rebordes uniformes en chapas de acero, aluminio o acero inoxidable de distintos espesores, adaptándose a piezas circulares, rectangulares o con geometrías complejas, como las hélices de ventiladores, cuerpos de conductos, filtros de aire y silenciadores industriales. Gracias a la integración de sistemas CNC o semiautomáticos, la máquina ofrece control exacto sobre parámetros críticos como altura, radio, grosor y orientación del reborde, garantizando que cada pieza cumpla con las tolerancias dimensionales necesarias para un ensamblaje seguro y funcional. Esto es especialmente importante en ventiladores axiales y centrífugos, donde un reborde mal formado puede generar desequilibrios, vibraciones o pérdidas de eficiencia, y en conductos o silenciadores, donde la estanquidad y la uniformidad de las bridas son esenciales para evitar fugas de aire y mantener el rendimiento acústico.

Desde el punto de vista técnico, la máquina rebordeadora está equipada con mandriles giratorios o mesas indexables que permiten sujetar y rotar la pieza durante el proceso, junto con dados o herramientas formadoras ajustables que dan forma al borde de manera uniforme a lo largo de todo el perímetro. Los sistemas hidráulicos o servo-hidráulicos proporcionan la fuerza necesaria para trabajar chapas de distintos espesores sin deformarlas, mientras que los controles CNC permiten programar secuencias de rebordeado complejas, incluyendo radios internos y externos, bridas segmentadas y perfiles escalonados según el tipo de pieza. La combinación de control automático y herramientas intercambiables permite que la misma máquina pueda rebordear desde un filtro pequeño hasta un conducto de gran diámetro, aumentando la versatilidad y reduciendo la necesidad de múltiples equipos para diferentes referencias.

La eficiencia de la máquina se ve reforzada por sistemas de alimentación automática de piezas y dispositivos de sujeción que aseguran estabilidad durante la operación, evitando desplazamientos o deformaciones que podrían comprometer la calidad del reborde. En la producción de ventiladores, donde el balance dinámico y la concentricidad son críticos, esta característica asegura que cada rebordeado se realice de forma uniforme y consistente, evitando retrabajos y garantizando un ensamblaje perfecto con otras piezas. Para conductos, filtros y silenciadores, la rebordeadora permite crear labios y bridas que facilitan el ensamblaje modular, la instalación de sellos y la conexión entre secciones, asegurando estanquidad y durabilidad incluso en sistemas de ventilación industrial sometidos a presión y flujo constante de aire. Muchos modelos modernos incorporan sensores de fuerza y desplazamiento, así como interfaces gráficas de programación, que permiten simular el rebordeado, ajustar parámetros en tiempo real y supervisar la calidad de cada ciclo de manera integral.

El mantenimiento preventivo de estas máquinas incluye la revisión de sistemas hidráulicos, calibración de sensores, control del desgaste de mandriles y herramientas formadoras, así como limpieza y lubricación periódica, asegurando la precisión y la repetibilidad de las operaciones. La seguridad del operador se garantiza mediante protecciones perimetrales, enclavamientos, cortinas láser y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes y de geometrías complejas sin riesgo. Gracias a estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores no solo mejora la calidad y consistencia de los componentes, sino que optimiza la productividad, reduce tiempos de ensamblaje y minimiza el desperdicio de material, consolidándose como una herramienta clave en la fabricación moderna de sistemas de ventilación y climatización industrial.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo indispensable en la industria de ventilación y climatización, diseñado para ofrecer precisión, rapidez y repetibilidad en la formación de bridas y rebordes en piezas metálicas de distintas geometrías y espesores. Este tipo de maquinaria permite trabajar chapas de acero al carbono, acero inoxidable y aluminio, formando rebordes uniformes y consistentes que garantizan un ensamblaje perfecto y una estanquidad óptima en sistemas de ventilación industrial. Gracias al control CNC o sistemas automáticos avanzados, es posible programar con exactitud la altura, el radio y el perfil del reborde, adaptándose a piezas circulares, rectangulares o complejas, como cuerpos de ventiladores, conductos de aire, filtros, silenciadores y difusores. En ventiladores axiales y centrífugos, la uniformidad del reborde es crítica para mantener el balance dinámico de la hélice y evitar vibraciones o ruidos que puedan afectar la eficiencia operativa, mientras que en conductos, filtros y silenciadores, asegura que las conexiones sean estancas y resistentes al flujo de aire y a las presiones internas.

El diseño técnico de la máquina incluye mandriles giratorios, mesas indexables y dispositivos de sujeción que permiten un posicionamiento seguro y estable de la pieza durante todo el proceso de rebordeado, garantizando que el borde se forme de manera uniforme a lo largo de todo el perímetro. Los dados formadores, ajustables según el diámetro y la forma de la pieza, trabajan en combinación con sistemas hidráulicos o servo-hidráulicos que proporcionan la fuerza necesaria sin deformar la chapa, manteniendo la integridad del material y la exactitud dimensional. La programación CNC facilita la creación de secuencias de rebordeado complejas, permitiendo ajustar radios internos y externos, bridas segmentadas o perfiles escalonados según la necesidad de cada componente. La máquina es capaz de adaptarse a distintos tamaños de ventiladores, conductos, filtros y silenciadores, reduciendo la necesidad de múltiples equipos y optimizando la versatilidad dentro de la producción.

La eficiencia operativa de la rebordeadora se potencia con sistemas de alimentación automática de piezas y sensores que supervisan la fuerza aplicada y el desplazamiento del mandril, garantizando uniformidad y evitando defectos o deformaciones en los rebordes. En la fabricación de ventiladores, esto asegura que cada hélice o carcasa mantenga la concentricidad necesaria para un funcionamiento equilibrado, mientras que en conductos, filtros y silenciadores, permite formar bridas que facilitan el ensamblaje modular, la colocación de sellos y la instalación rápida y segura de los sistemas. La integración de la máquina en entornos de Industria 4.0 ofrece ventajas adicionales como monitoreo remoto, registro de parámetros de producción, trazabilidad de piezas y mantenimiento predictivo, permitiendo un control exhaustivo del proceso y la optimización de la productividad, reduciendo tiempos de ciclo y minimizando el desperdicio de material.

En cuanto a la calidad del producto final, la máquina garantiza que cada reborde cumpla con los estándares de ensamblaje y estanquidad, evitando fugas de aire y asegurando un rendimiento óptimo de los ventiladores, conductos, filtros y silenciadores. La combinación de precisión, repetibilidad y versatilidad reduce la necesidad de retrabajos, mejora el acabado superficial y asegura que cada componente esté listo para su integración en sistemas de ventilación industriales o comerciales. El mantenimiento preventivo incluye la calibración de sensores, revisión del sistema hidráulico, control del desgaste de mandriles y dados formadores, limpieza y lubricación periódica, prolongando la vida útil de la máquina y asegurando la consistencia de los resultados. La seguridad del operador se garantiza mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes o complejas de manera segura. Por todas estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se posiciona como un elemento clave en la fabricación moderna, aumentando la eficiencia, reduciendo costos y asegurando productos finales de alta calidad y precisión para la industria de ventilación y climatización.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo diseñado para optimizar la producción de componentes metálicos en la industria de ventilación, climatización y sistemas HVAC, combinando precisión, velocidad y repetibilidad en un solo proceso automatizado. Su función principal consiste en formar rebordes o bridas uniformes en chapas de distintos espesores y materiales, como acero al carbono, acero inoxidable y aluminio, adaptándose a piezas circulares, rectangulares o de geometría compleja, incluyendo carcasas de ventiladores, cuerpos de conductos, filtros de aire y silenciadores industriales. La capacidad de la máquina para mantener tolerancias estrictas y perfiles de brida exactos es fundamental para asegurar un ensamblaje estanco y un rendimiento eficiente de los sistemas, ya que cualquier desviación puede generar vibraciones, ruidos o fugas de aire que afectan la funcionalidad del equipo. La integración de controles CNC o semiautomáticos permite programar con exactitud parámetros como altura, radio, grosor y orientación del reborde, así como ejecutar secuencias de trabajo complejas, lo que garantiza la uniformidad y la repetibilidad en cada pieza producida, sin necesidad de ajustes manuales continuos.

Desde el punto de vista técnico, la máquina está equipada con mandriles giratorios, mesas indexables y dispositivos de sujeción que aseguran la estabilidad de la pieza durante todo el proceso de rebordeado, evitando desplazamientos o deformaciones que podrían comprometer la calidad del borde. Los dados formadores y herramientas ajustables permiten trabajar con piezas de distintos diámetros y formas, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza necesaria de manera controlada para formar los rebordes sin dañar la chapa. En aplicaciones de ventiladores axiales y centrífugos, esta precisión es vital para mantener el balance dinámico de las hélices y garantizar un funcionamiento silencioso y eficiente. Para conductos, filtros y silenciadores, la máquina asegura la formación de bridas consistentes que facilitan el ensamblaje modular, la colocación de sellos y la conexión entre secciones, optimizando la instalación y la estanquidad de todo el sistema. Muchos modelos avanzados incluyen sensores de fuerza y desplazamiento, interfaces gráficas de programación y sistemas de simulación que permiten ajustar parámetros antes de iniciar la producción, evitando errores, colisiones y desgaste innecesario de herramientas.

La productividad de la máquina se ve reforzada por sistemas de alimentación automática de piezas y programas de control CNC que permiten realizar rebordeados completos de manera continua, reduciendo tiempos de ciclo y minimizando la intervención del operador. Esto es especialmente importante en la producción industrial de ventiladores y conductos de gran volumen, donde la uniformidad y repetibilidad son esenciales para garantizar que cada componente cumpla con los estándares de calidad y rendimiento. La trazabilidad de producción, monitoreo remoto y capacidades de integración en entornos de Industria 4.0 permiten controlar todos los parámetros del proceso, registrar datos de cada pieza y realizar mantenimiento predictivo, asegurando que la máquina funcione de manera eficiente y prolongando su vida útil. Además, el acabado de los rebordes mejora la estética y funcionalidad de los componentes, evitando rebabas y facilitando el ensamblaje posterior en sistemas complejos.

El mantenimiento preventivo incluye la calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados formadores, lubricación y limpieza periódica, lo que asegura la precisión y la consistencia en cada rebordeado. La seguridad del operador está garantizada mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo manipular piezas grandes o con geometrías complejas sin riesgo. Gracias a todas estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se posiciona como un equipo esencial en la fabricación moderna, capaz de aumentar la eficiencia productiva, reducir costos operativos y garantizar componentes metálicos de alta calidad, precisión y durabilidad, optimizando el flujo de trabajo en la industria de ventilación, climatización e HVAC de manera integral.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores constituye un equipo esencial para la fabricación industrial de componentes metálicos destinados a sistemas de ventilación y climatización, ofreciendo una combinación óptima de precisión, velocidad y automatización. Su diseño permite formar rebordes uniformes y bridas consistentes en chapas de distintos espesores y materiales, como acero al carbono, acero inoxidable y aluminio, adaptándose a piezas circulares, rectangulares o con geometrías complejas, incluyendo carcasas de ventiladores, cuerpos de conductos, filtros y silenciadores industriales. La precisión en la formación del reborde es fundamental para garantizar el ensamblaje estanco de los componentes, evitando fugas de aire, pérdidas de eficiencia o desequilibrios que puedan generar vibraciones y ruidos en ventiladores axiales o centrífugos. La integración de controles CNC o sistemas automáticos permite programar con exactitud parámetros críticos como altura, radio, grosor y orientación del reborde, así como secuencias de rebordeado complejas, asegurando que cada pieza producida mantenga uniformidad y repetibilidad sin necesidad de intervenciones manuales continuas.

Técnicamente, la máquina incorpora mandriles giratorios, mesas indexables y dispositivos de sujeción que aseguran estabilidad durante todo el proceso de rebordeado, evitando desplazamientos o deformaciones de la pieza que comprometan la calidad del borde. Los dados formadores ajustables permiten trabajar piezas de distintos diámetros y formas, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza necesaria de manera controlada, garantizando que el material se deforme solo según el perfil deseado y sin dañar la chapa. En ventiladores, la precisión de los rebordes es crítica para mantener la concentricidad y el balance dinámico de las hélices, asegurando un funcionamiento silencioso y eficiente, mientras que en conductos, filtros y silenciadores, los rebordes forman bridas que facilitan el ensamblaje modular, la colocación de sellos y la conexión segura entre secciones, mejorando la estanquidad y la durabilidad del sistema. Los modelos más avanzados incluyen sensores de fuerza y desplazamiento, interfaces gráficas de programación y sistemas de simulación previa, lo que permite ajustar parámetros antes de ejecutar físicamente la pieza, evitando errores, colisiones y desgaste innecesario de las herramientas.

La eficiencia productiva de la máquina se ve reforzada por sistemas de alimentación automática de piezas y programación CNC que permiten realizar rebordeados continuos de manera rápida y repetitiva, minimizando tiempos de ciclo y reduciendo la intervención del operador. Esto resulta especialmente relevante en la fabricación industrial de ventiladores y conductos de gran volumen, donde la uniformidad y repetibilidad de los rebordes es esencial para cumplir con los estándares de calidad y rendimiento. La integración con sistemas de Industria 4.0 permite supervisión remota, registro de parámetros de producción, trazabilidad de cada pieza y mantenimiento predictivo, asegurando que la máquina funcione de manera eficiente y prolongando su vida útil. El rebordeado realizado por este tipo de equipos también mejora el acabado superficial de las piezas, eliminando rebabas y facilitando el ensamblaje posterior en sistemas complejos.

El mantenimiento preventivo de la máquina incluye la calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados formadores, así como lubricación y limpieza periódica, asegurando la precisión y consistencia de cada rebordeado. La seguridad del operador se garantiza mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo manipular piezas grandes o de geometrías complejas sin riesgos. Gracias a estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se consolida como un equipo clave en la producción moderna de sistemas de ventilación, permitiendo optimizar la productividad, reducir desperdicios, asegurar la calidad y garantizar componentes metálicos de alto rendimiento, consistentes, duraderos y listos para el ensamblaje o la instalación en aplicaciones industriales y comerciales.

Máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo especializado diseñado para optimizar la fabricación de componentes metálicos que requieren rebordes precisos y bridas uniformes, garantizando un ensamblaje estanco y funcional en sistemas de ventilación y climatización industrial. Esta maquinaria permite trabajar chapas de distintos materiales, como acero al carbono, acero inoxidable y aluminio, con espesores variados, adaptándose a geometrías circulares, rectangulares o complejas. Su capacidad para mantener tolerancias estrictas en altura, radio y perfil de reborde es fundamental para que ventiladores axiales y centrífugos mantengan el balance dinámico de las hélices, evitando vibraciones o ruidos que puedan afectar la eficiencia operativa. Asimismo, en conductos, filtros y silenciadores, la formación de bridas uniformes asegura conexiones seguras y estancas, mejorando la durabilidad y el rendimiento de todo el sistema.

Desde el punto de vista técnico, la máquina incorpora mandriles giratorios, mesas indexables y sistemas de sujeción que garantizan estabilidad durante el rebordeado, evitando desplazamientos o deformaciones que puedan comprometer la calidad del borde. Los dados formadores ajustables y las herramientas intercambiables permiten adaptar la máquina a distintos tamaños y formas de piezas, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza controlada necesaria para formar los rebordes sin dañar el material. La programación CNC o semiautomática permite definir secuencias de rebordeado complejas, incluyendo radios internos y externos, bridas segmentadas y perfiles escalonados según la pieza, asegurando uniformidad y repetibilidad en cada ciclo. La combinación de estas funciones permite trabajar desde pequeñas piezas de filtros hasta grandes conductos y carcasas de ventiladores, incrementando la versatilidad y reduciendo la necesidad de múltiples equipos.

La eficiencia de la máquina se complementa con sistemas de alimentación automática de piezas y sensores que supervisan la fuerza aplicada y la posición de la chapa, garantizando rebordes precisos y consistentes en cada ciclo. Esto resulta crucial en la fabricación de ventiladores y conductos de gran volumen, donde la uniformidad y la repetibilidad impactan directamente en la calidad del producto final y en la facilidad de ensamblaje posterior. La integración con tecnologías de Industria 4.0 permite monitoreo remoto, registro de parámetros, trazabilidad de producción y mantenimiento predictivo, optimizando la eficiencia operativa y prolongando la vida útil del equipo. Además, el acabado de los rebordes mejora la estética y funcionalidad de las piezas, eliminando rebabas y facilitando la instalación de sellos o elementos de fijación.

El mantenimiento preventivo incluye calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados, lubricación y limpieza periódica, asegurando la precisión y consistencia de cada rebordeado. La seguridad del operador se garantiza mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes o complejas sin riesgos. Gracias a estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se posiciona como un equipo clave en la producción moderna, optimizando la productividad, reduciendo desperdicios y asegurando componentes metálicos de alta calidad, precisión y durabilidad, listos para su ensamblaje en sistemas de ventilación industrial y comercial.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se ha convertido en un equipo esencial en la industria de ventilación y climatización, debido a su capacidad de combinar precisión, velocidad y repetibilidad en la formación de rebordes y bridas metálicas. Esta máquina está diseñada para trabajar chapas de distintos materiales, como acero al carbono, acero inoxidable y aluminio, adaptándose a diferentes espesores y geometrías, desde piezas circulares como hélices y carcasas de ventiladores hasta conductos, filtros y silenciadores de formas rectangulares o irregulares. La exactitud en la formación del reborde es crítica para garantizar la estanquidad y el ensamblaje correcto de los componentes, evitando fugas de aire en conductos y silenciadores, así como desequilibrios o vibraciones en ventiladores axiales y centrífugos. Gracias a la integración de sistemas CNC o semiautomáticos, la máquina permite programar con precisión parámetros como altura, radio, grosor y perfil del reborde, así como ejecutar secuencias complejas que aseguran uniformidad y consistencia en cada pieza producida, eliminando la necesidad de ajustes manuales y reduciendo el riesgo de errores o defectos.

Técnicamente, la máquina incorpora mandriles giratorios, mesas indexables y dispositivos de sujeción que aseguran estabilidad durante todo el proceso de rebordeado, evitando movimientos involuntarios de la pieza que podrían afectar la calidad del reborde. Los dados formadores y herramientas ajustables permiten adaptarse a distintos diámetros y formas de piezas, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza necesaria de manera controlada, garantizando que el material se deforme según el perfil deseado sin dañarse. En el caso de ventiladores axiales y centrífugos, la precisión de los rebordes es fundamental para mantener el balance dinámico de las hélices, asegurando un funcionamiento silencioso, eficiente y duradero. Para conductos, filtros y silenciadores, los rebordes permiten un ensamblaje modular preciso, la colocación de sellos y la conexión segura entre secciones, garantizando estanquidad y resistencia incluso en sistemas sometidos a presión o flujo constante de aire. Los modelos más avanzados cuentan con sensores de fuerza y desplazamiento, interfaces gráficas y sistemas de simulación previa que permiten ajustar parámetros antes de ejecutar la pieza, evitando colisiones, desgaste innecesario de herramientas y desperdicio de material.

La productividad de la máquina se maximiza gracias a sistemas de alimentación automática de piezas y programación CNC que permiten ejecutar rebordeados de manera continua, minimizando tiempos de ciclo y reduciendo la intervención del operador. Esto es especialmente importante en la producción industrial de ventiladores, conductos, filtros y silenciadores en series grandes, donde la uniformidad y repetibilidad son esenciales para mantener estándares de calidad y rendimiento. La integración con sistemas de Industria 4.0 permite monitoreo remoto, trazabilidad de cada pieza, registro de parámetros de producción y mantenimiento predictivo, asegurando que la máquina funcione de manera eficiente, prolongando su vida útil y reduciendo paradas no planificadas. Además, el rebordeado realizado por la máquina mejora el acabado superficial de las piezas, eliminando rebabas y facilitando el ensamblaje o la instalación de sellos y fijaciones, optimizando la calidad final del producto.

El mantenimiento preventivo de estas máquinas incluye calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados formadores, lubricación y limpieza periódica, asegurando la precisión y la repetibilidad de cada rebordeado. La seguridad del operador se garantiza mediante protecciones perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas de gran tamaño o geometrías complejas sin riesgo. Gracias a todas estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se consolida como un equipo fundamental para la fabricación moderna de sistemas de ventilación y climatización, aumentando la eficiencia productiva, reduciendo desperdicios, asegurando componentes metálicos de alta calidad y facilitando un ensamblaje seguro y duradero en instalaciones industriales y comerciales.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores representa un avance clave en la fabricación industrial de componentes metálicos, combinando precisión, velocidad y automatización para optimizar la producción y garantizar la calidad de cada pieza. Esta máquina permite formar rebordes y bridas uniformes en chapas de distintos materiales, como acero al carbono, acero inoxidable y aluminio, adaptándose a diferentes espesores y geometrías, desde carcasas y hélices de ventiladores hasta conductos, filtros y silenciadores de tamaños variados. La exactitud en la formación del reborde es fundamental para mantener la estanquidad y el ensamblaje correcto de los componentes; en ventiladores axiales y centrífugos, un reborde uniforme evita vibraciones y desequilibrios, mientras que en conductos, filtros y silenciadores garantiza conexiones seguras y eficiencia en el flujo de aire. Gracias a la integración de sistemas CNC o controles automáticos avanzados, es posible programar con precisión parámetros como altura, radio, grosor y perfil del reborde, así como definir secuencias de rebordeado complejas, asegurando repetibilidad y uniformidad sin necesidad de intervención manual, lo que incrementa la productividad y reduce el riesgo de errores.

El diseño técnico de la máquina incluye mandriles giratorios, mesas indexables y dispositivos de sujeción que aseguran estabilidad durante todo el proceso, evitando desplazamientos o deformaciones que comprometan la calidad del reborde. Los dados formadores y herramientas intercambiables permiten trabajar con piezas de distintos diámetros y formas, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza necesaria de manera controlada, moldeando el material sin dañarlo. En aplicaciones de ventiladores, esta precisión garantiza que las hélices mantengan su concentricidad y balance dinámico, asegurando un funcionamiento silencioso y eficiente. En conductos, filtros y silenciadores, los rebordes permiten un ensamblaje modular preciso, facilitan la colocación de sellos y aseguran la conexión firme entre secciones, proporcionando estanquidad y resistencia incluso en sistemas sometidos a flujo de aire constante o presión elevada. Los modelos avanzados cuentan además con sensores de fuerza y desplazamiento, sistemas de simulación previa y programación CNC avanzada, que permiten ajustar parámetros antes de ejecutar la pieza y evitar colisiones, errores o desgaste innecesario de herramientas, optimizando tanto la eficiencia como la durabilidad de la máquina.

La eficiencia operativa se ve reforzada por sistemas de alimentación automática de piezas y control automatizado que permiten realizar rebordeados continuos, minimizando tiempos de ciclo y reduciendo la intervención del operador. Esto resulta esencial en la producción industrial de ventiladores, conductos, filtros y silenciadores en lotes grandes, donde la uniformidad y la repetibilidad determinan la calidad del producto final. La integración con tecnologías de Industria 4.0 permite monitoreo remoto, trazabilidad de producción, registro de parámetros y mantenimiento predictivo, optimizando la gestión del equipo y prolongando su vida útil. Además, el rebordeado realizado por la máquina asegura un acabado superficial limpio, sin rebabas, que facilita el ensamblaje posterior y la instalación de sellos o fijaciones, garantizando piezas listas para montaje inmediato.

El mantenimiento preventivo incluye la calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados, lubricación y limpieza periódica, asegurando la precisión y consistencia de cada rebordeado. La seguridad del operador se protege mediante resguardos perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo manipular piezas grandes o complejas sin riesgos. Gracias a todas estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se consolida como un elemento esencial en la producción moderna de sistemas de ventilación y climatización, optimizando la productividad, reduciendo desperdicios, asegurando componentes metálicos de alta calidad y permitiendo un ensamblaje seguro y duradero en aplicaciones industriales y comerciales.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo industrial fundamental que combina precisión, versatilidad y automatización avanzada para la fabricación de componentes metálicos destinados a sistemas de ventilación y climatización de alto rendimiento. Este tipo de máquina permite formar rebordes y bridas perfectamente uniformes en chapas de acero al carbono, acero inoxidable y aluminio de diferentes espesores, adaptándose tanto a piezas circulares, como hélices y carcasas de ventiladores, como a piezas rectangulares o irregulares, tales como conductos, filtros y silenciadores. La exactitud en la formación del reborde es crucial para garantizar un ensamblaje estanco y funcional: en ventiladores axiales y centrífugos, la uniformidad de los rebordes asegura el balance dinámico de las hélices y evita vibraciones o ruidos que puedan afectar la eficiencia del equipo, mientras que en conductos, filtros y silenciadores, permite lograr conexiones seguras y estancas que mejoran el rendimiento del flujo de aire y la durabilidad del sistema.

Desde el punto de vista técnico, la máquina rebordeadora está equipada con mandriles giratorios, mesas indexables y dispositivos de sujeción que mantienen la pieza perfectamente estable durante todo el proceso, evitando desplazamientos o deformaciones que comprometan la calidad del reborde. Los dados formadores y herramientas intercambiables permiten trabajar con distintos diámetros y perfiles, mientras que los sistemas hidráulicos o servo-hidráulicos aplican la fuerza necesaria de manera controlada para moldear el material sin dañarlo, garantizando un acabado uniforme en todo el perímetro. En ventiladores, esta precisión asegura que las hélices mantengan la concentricidad y el balance necesarios para un funcionamiento silencioso y eficiente; en conductos, filtros y silenciadores, los rebordes permiten un ensamblaje modular preciso, la colocación de sellos y la conexión segura entre secciones, garantizando estanquidad y resistencia incluso en sistemas sometidos a flujo constante de aire o presión elevada. Los modelos más avanzados incluyen sensores de fuerza y desplazamiento, interfaces gráficas de programación y sistemas de simulación previa que permiten verificar parámetros antes de ejecutar la pieza, evitando errores, colisiones y desgaste innecesario de herramientas, aumentando la productividad y la durabilidad de la máquina.

La eficiencia operativa se ve reforzada por sistemas de alimentación automática de piezas y programación CNC avanzada que permiten realizar rebordeados continuos, minimizando tiempos de ciclo y reduciendo la intervención del operador. Esto es especialmente importante en la producción industrial de ventiladores, conductos, filtros y silenciadores de gran volumen, donde la uniformidad y la repetibilidad determinan la calidad y la funcionalidad del producto final. La integración con tecnologías de Industria 4.0 ofrece ventajas adicionales, como monitoreo remoto, trazabilidad de producción, registro de parámetros de cada pieza y mantenimiento predictivo, lo que optimiza el flujo de trabajo y prolonga la vida útil del equipo. El rebordeado realizado por esta máquina también mejora el acabado superficial de las piezas, eliminando rebabas y facilitando el ensamblaje posterior y la instalación de sellos o fijaciones, asegurando componentes listos para su uso inmediato en sistemas de ventilación y climatización.

El mantenimiento preventivo de la máquina incluye la calibración periódica de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados formadores, lubricación y limpieza, garantizando la precisión y consistencia de cada rebordeado. La seguridad del operador está asegurada mediante resguardos perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo manipular piezas grandes o complejas sin riesgo. Gracias a estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se posiciona como un elemento clave en la fabricación moderna, optimizando la productividad, reduciendo desperdicios, garantizando la calidad de los componentes y asegurando un ensamblaje seguro, duradero y eficiente en instalaciones industriales y comerciales de ventilación y climatización.

El funcionamiento de la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se basa en un proceso mecánico controlado que combina fuerza, precisión y movimiento coordinado para formar rebordes o bridas uniformes en piezas metálicas. Primero, la pieza de chapa se coloca sobre un mandril o mesa giratoria, que puede ser fija o indexable, asegurando que la pieza quede perfectamente centrada y sujeta mediante dispositivos de sujeción o mordazas ajustables. Esto garantiza que no se produzcan desplazamientos durante el proceso, evitando deformaciones y asegurando la uniformidad del reborde a lo largo de todo el perímetro de la pieza.

Una vez fijada la pieza, el sistema de rebordeado actúa mediante dados formadores o herramientas especiales que aplican presión de manera controlada sobre el borde de la chapa. Dependiendo del modelo, la fuerza puede ser proporcionada por sistemas hidráulicos, servo-hidráulicos o neumáticos, que permiten regular la intensidad según el grosor del material y el tipo de reborde deseado. Al girar la pieza sobre el mandril o al desplazarse la herramienta a lo largo del borde, el material se pliega o se moldea progresivamente hasta adquirir la forma de brida o reborde especificada. Los parámetros del proceso —altura del reborde, radio, grosor y perfil— se controlan mediante un sistema CNC o una programación semiautomática, lo que asegura precisión, repetibilidad y uniformidad en cada ciclo.

Durante el proceso, los sensores integrados monitorean en tiempo real variables como fuerza aplicada, desplazamiento y posición de la herramienta, permitiendo ajustes automáticos si se detecta alguna desviación. Esto evita deformaciones, daños en la pieza o en la herramienta y garantiza que cada reborde cumpla con las tolerancias requeridas. En algunos modelos avanzados, la máquina puede realizar simulaciones previas y ajustar automáticamente la secuencia de movimientos para adaptarse a diferentes tamaños, formas o espesores de chapa, lo que permite trabajar desde pequeñas hélices de ventiladores hasta grandes conductos o silenciadores sin necesidad de cambiar completamente las herramientas. Una vez finalizado el ciclo, la pieza puede retirarse de manera automática o manual, con un reborde uniforme y listo para ensamblaje o integración en sistemas de ventilación, asegurando eficiencia, calidad y consistencia en la producción.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores opera como un sistema altamente automatizado que integra precisión mecánica, control CNC y sistemas hidráulicos para garantizar rebordes uniformes y consistentes en piezas metálicas de distintos tamaños, espesores y materiales. Su funcionamiento comienza con la correcta colocación de la pieza sobre un mandril giratorio o una mesa indexable, donde dispositivos de sujeción aseguran que la chapa permanezca estable durante todo el proceso. Esta fijación es crítica, ya que evita desplazamientos o deformaciones que puedan afectar la uniformidad del reborde, asegurando que cada brida se forme de manera homogénea y cumpla con las tolerancias necesarias para un ensamblaje perfecto. La máquina puede adaptarse a diferentes geometrías, desde carcasas y hélices de ventiladores hasta conductos rectangulares, filtros industriales y silenciadores complejos, lo que la convierte en un equipo versátil capaz de atender distintas necesidades de producción sin necesidad de múltiples equipos especializados.

Una vez asegurada la pieza, la máquina utiliza dados formadores o herramientas especialmente diseñadas que aplican presión controlada sobre el borde de la chapa, deformando el material gradualmente hasta formar el reborde o brida deseada. Los sistemas hidráulicos o servo-hidráulicos permiten ajustar la fuerza de manera precisa según el grosor y el tipo de material, garantizando que el reborde se forme sin daños ni irregularidades. La programación CNC controla cada movimiento de la herramienta y del mandril, regulando la velocidad de rotación, el ángulo de inclinación y la secuencia de rebordeado, lo que asegura la repetibilidad y la exactitud en cada ciclo. En ventiladores axiales y centrífugos, esta precisión es esencial para mantener el balance dinámico de las hélices y evitar vibraciones que puedan afectar la eficiencia operativa, mientras que en conductos, filtros y silenciadores permite crear bridas que aseguran estanquidad, durabilidad y facilidad de ensamblaje modular.

La máquina incorpora sensores que monitorean en tiempo real variables como fuerza aplicada, desplazamiento de la herramienta y posición de la pieza, permitiendo correcciones automáticas si se detecta algún desajuste. Esto evita defectos, retrabajos y desgaste prematuro de las herramientas, optimizando la productividad y la vida útil del equipo. Además, los modelos más avanzados pueden realizar simulaciones previas y ajustes automáticos para adaptarse a distintas referencias de piezas sin necesidad de reprogramaciones complejas, lo que agiliza la producción y permite cambiar rápidamente entre diferentes componentes, desde pequeñas hélices hasta grandes conductos o silenciadores. Los sistemas de alimentación automática y extracción de piezas incrementan aún más la eficiencia, reduciendo tiempos de ciclo y minimizando la intervención del operador, mientras que la integración con tecnologías de Industria 4.0 permite monitoreo remoto, trazabilidad, registro de parámetros y mantenimiento predictivo.

El rebordeado realizado por esta máquina no solo garantiza uniformidad y precisión, sino que también mejora el acabado superficial de las piezas, eliminando rebabas y facilitando el ensamblaje posterior de sellos, fijaciones y conexiones. El mantenimiento preventivo incluye calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados, lubricación y limpieza periódica, asegurando que cada rebordeado cumpla con los estándares de calidad y consistencia. La seguridad del operador se protege mediante resguardos perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes o complejas sin riesgo. Gracias a estas características, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se posiciona como un equipo clave en la industria moderna de ventilación y climatización, optimizando la productividad, reduciendo desperdicios, asegurando la calidad de los componentes y facilitando un ensamblaje seguro, eficiente y duradero en sistemas industriales y comerciales.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo industrial de alta precisión que combina automatización, control CNC y fuerza hidráulica para garantizar la formación de rebordes y bridas uniformes en piezas metálicas de distintos tamaños, espesores y materiales. Su funcionamiento comienza con la colocación de la pieza sobre un mandril giratorio o una mesa indexable, donde sistemas de sujeción aseguran estabilidad total durante el proceso, evitando desplazamientos o deformaciones que puedan comprometer la uniformidad del reborde. Esta capacidad de sujeción es especialmente importante en ventiladores axiales y centrífugos, donde cualquier irregularidad puede afectar el balance dinámico de las hélices y generar vibraciones o ruidos, así como en conductos, filtros y silenciadores, donde los rebordes uniformes son fundamentales para garantizar estanquidad, durabilidad y correcto ensamblaje modular.

Una vez asegurada la pieza, la máquina utiliza dados formadores o herramientas especializadas que aplican presión controlada sobre el borde de la chapa, deformando el material de manera gradual hasta obtener la forma deseada del reborde o brida. Los sistemas hidráulicos o servo-hidráulicos permiten ajustar la fuerza según el grosor del material y el tipo de pieza, evitando daños y asegurando un acabado uniforme y consistente. La programación CNC coordina todos los movimientos de la herramienta y del mandril, regulando velocidad, ángulo y secuencia de rebordeado, lo que garantiza repetibilidad y precisión en cada ciclo de trabajo. Gracias a estos sistemas, la máquina puede realizar rebordeados complejos, incluyendo radios internos y externos, bridas segmentadas o perfiles escalonados, adaptándose a distintos diseños de ventiladores, conductos, filtros y silenciadores sin necesidad de cambiar completamente la configuración de la máquina.

Además, la máquina incorpora sensores que monitorean en tiempo real variables como fuerza aplicada, posición de la herramienta y desplazamiento de la pieza, permitiendo ajustes automáticos si se detecta alguna desviación, lo que evita defectos, retrabajos o desgaste prematuro de las herramientas. Muchos modelos avanzados permiten realizar simulaciones previas, ajustar parámetros automáticamente según el tipo de pieza y garantizar que cada reborde cumpla con las tolerancias requeridas. La eficiencia operativa se ve reforzada por sistemas de alimentación automática de piezas y extracción de las mismas al finalizar el ciclo, lo que reduce tiempos de producción y minimiza la intervención del operador. La integración con tecnologías de Industria 4.0 añade ventajas como monitoreo remoto, registro de parámetros, trazabilidad de cada pieza y mantenimiento predictivo, optimizando el flujo de trabajo y prolongando la vida útil del equipo.

El rebordeado realizado por esta máquina no solo asegura precisión y uniformidad, sino que también mejora el acabado superficial, eliminando rebabas y facilitando la instalación de sellos, fijaciones y conexiones posteriores. El mantenimiento preventivo incluye calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados, lubricación y limpieza periódica, garantizando que la máquina mantenga su precisión y consistencia a lo largo del tiempo. La seguridad del operador está garantizada mediante resguardos perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes o complejas sin riesgos. Por todas estas razones, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se establece como un equipo indispensable en la industria de ventilación y climatización, optimizando la productividad, reduciendo desperdicios, asegurando componentes metálicos de alta calidad y facilitando un ensamblaje seguro, eficiente y duradero en sistemas industriales y comerciales.

La máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores es un equipo diseñado para ofrecer precisión, eficiencia y automatización en la fabricación de componentes metálicos destinados a sistemas de ventilación y climatización industrial. Su función principal consiste en formar rebordes o bridas uniformes en chapas de distintos materiales, como acero al carbono, acero inoxidable y aluminio, adaptándose a diferentes espesores y geometrías de piezas, desde carcasas y hélices de ventiladores hasta conductos, filtros y silenciadores de gran tamaño. La uniformidad en los rebordes es crucial, ya que en ventiladores axiales y centrífugos asegura el balance dinámico de las hélices, evitando vibraciones y ruidos que podrían afectar la eficiencia y durabilidad del equipo, mientras que en conductos, filtros y silenciadores garantiza la estanquidad y resistencia de las conexiones, optimizando el flujo de aire y la funcionalidad del sistema.

El funcionamiento de la máquina se basa en la colocación de la pieza sobre un mandril giratorio o una mesa indexable, donde dispositivos de sujeción la mantienen estable durante todo el proceso, evitando desplazamientos o deformaciones. Una vez fijada, el borde de la chapa es trabajado por dados formadores o herramientas especiales que aplican presión de manera controlada mediante sistemas hidráulicos o servo-hidráulicos, moldeando el material hasta conseguir el perfil de reborde deseado. La programación CNC controla todos los movimientos, regulando velocidad, ángulo y secuencia del rebordeado, lo que asegura repetibilidad, precisión y uniformidad en cada ciclo. Esto permite que la máquina realice rebordeados complejos, incluyendo radios internos y externos, bridas segmentadas y perfiles escalonados, adaptándose a distintas referencias de ventiladores, conductos, filtros y silenciadores sin necesidad de múltiples equipos o herramientas adicionales.

La eficiencia operativa se ve reforzada por sensores que monitorean en tiempo real variables como la fuerza aplicada, la posición de la herramienta y el desplazamiento de la pieza, permitiendo ajustes automáticos ante cualquier desviación. Esto evita defectos, retrabajos y desgaste innecesario de herramientas, incrementando la productividad y prolongando la vida útil del equipo. Sistemas de alimentación automática y extracción de piezas completan el ciclo de trabajo, reduciendo los tiempos de producción y minimizando la intervención del operador. En modelos avanzados, la integración con tecnologías de Industria 4.0 permite monitoreo remoto, registro de parámetros, trazabilidad de cada pieza y mantenimiento predictivo, optimizando la gestión del equipo y asegurando resultados consistentes y de alta calidad en series de producción grandes.

El rebordeado realizado por la máquina no solo proporciona precisión y uniformidad, sino que también mejora el acabado superficial de las piezas, eliminando rebabas y facilitando el ensamblaje de sellos, fijaciones y conexiones posteriores. El mantenimiento preventivo es esencial para garantizar el correcto funcionamiento e incluye la calibración de sensores, revisión de sistemas hidráulicos, control del desgaste de mandriles y dados, lubricación y limpieza periódica. La seguridad del operador se protege mediante resguardos perimetrales, cortinas láser, enclavamientos y sistemas de parada de emergencia, permitiendo trabajar con piezas grandes o complejas sin riesgos. Por estas razones, la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores se consolida como un equipo indispensable en la fabricación moderna, optimizando la productividad, asegurando componentes metálicos de alta calidad y facilitando un ensamblaje seguro, duradero y eficiente en sistemas de ventilación y climatización industriales y comerciales.

Los ámbitos de aplicación de la máquina rebordeadora de bordes metálicos para ventiladores axiales y centrífugos, conductos, filtros y silenciadores son amplios y variados dentro de la industria de ventilación, climatización, HVAC y manufactura de equipos metálicos. Uno de los principales usos se encuentra en la fabricación de ventiladores industriales y comerciales, tanto axiales como centrífugos, donde la formación precisa de rebordes en hélices, carcasas y cubiertas es esencial para mantener el balance dinámico de las piezas, reducir vibraciones y ruidos, y asegurar un funcionamiento eficiente y duradero. Los rebordes uniformes permiten además un ensamblaje seguro de las distintas partes del ventilador, garantizando que el flujo de aire no se vea afectado y que el equipo cumpla con los estándares de rendimiento y seguridad.